粉碎机筛网破损在线自动识别装置设计与试验

2021-04-02张伟健牛智有刘梅英

张伟健,牛智有,刘 静,刘梅英,唐 震

(1. 华中农业大学工学院,武汉 430070;2. 农业农村部长江中下游农业装备重点实验室,武汉 430070)

0 引言

在饲料生产过程中,原料粉碎是关键工序之一,是减小原料粒度以使饲料适合于动物喂养和消化的标准程序[1]。原料粉碎粒径的大小是饲料产品的重要加工指标[2],影响着饲料产品的质量,进而影响动物对饲料的摄入及其胃肠道的发育[3]。使用较小的饲料颗粒可以促进畜禽对饲料营养的吸收消化[4]。锤片式粉碎机与其他粉碎设备相比具有易于操作和能够精细粉碎各种饲料原料的优势,因此在饲料原料的粉碎工艺当中得到了广泛应用[5-6]。锤片式粉碎机的筛网是易损部件,若磁选工序中未能将本应除去的金属杂质或不能除去的硬质杂质如石块等剔除,此类杂质进入粉碎机将受到粉碎机高速旋转产生的离心作用和锤片打击作用而冲击筛网,造成筛网破损、粉碎粒度增大等生产问题,进而影响饲料的加工质量[7-9]。

由于筛网破损是饲料粉碎加工中常见的生产问题,目前,饲料厂一般配备专门的巡检员每半小时从各料仓入仓前的溜管中取样,通过人工感官或标准筛对样本进行筛分识别是否有异常颗粒[10],从而间接判定筛网是否破损。随着饲料厂生产规模的不断扩大,锤片式粉碎机的产能可高达35×103kg/h[11],若取样间隔达到或超过半小时,在此期间筛网发生破损则可能生产出17×103kg以上的不合格粉碎原料,从而影响产品质量或产生极大的经济损失。人工识别粉碎机筛网破损容易造成人为的识别错误,效率低,难以满足自动化生产要求,且容易出现漏检,造成产品粒度不合格,时间成本和人力成本高。

随着计算机技术和自动化技术的发展,饲料生产自动化和智能化成为必然趋势。近年来,国内饲料生产智能化、自动化水平日益提高,饲料生产的智能化管理和自动化设备研发已成为未来发展的方向[12]。

机器视觉技术具有快速、无损的优势[13-17],已广泛应用于农产品品质检测与识别中,如陈进等[18]提出了一种基于机器视觉的联合收割机水稻籽粒破碎在线监测方法;王石[19]使用机器学习的方法对大米的外观品质进行检测分类;王建宇[20]设计了基于卷积神经网络的玉米籽粒精选样机;Tu等[21]使用机器视觉的方法分选出优质的胡椒种子;Chen等[22]使用机器视觉对有色大米的质量进行检测;Li等[23]使用工业相机采集图像,采用一种多特征算法识别蒜瓣的姿态后调节蒜瓣的种植位置等等。在饲料产品检测方面,无损检测多应用于饲料营养组分的测定。现阶段国内饲料厂未见可供自动检测粉碎粒度和识别筛网破损的设备,粉碎机筛网破损自动识别检测技术国内学者鲜有研究,何冲等[24]构建了一种基于线阵图像与皮带同步传送相结合的扫描检测装置,通过颗粒粒度分析,用于粉碎机筛网破损检测,但难以达到在线自动识别的要求。

为实现粉碎机筛网破损的在线自动识别,本文采用现代自动取样技术结合机器视觉,开发了饲料原料自动取样装置并构建了粉碎机筛网破损在线自动识别系统,通过采集粉碎颗粒图像,分别建立基于阈值法、K近邻法(K-Nearest Neighbour,KNN)和径向基函数支持向量机(Radial Basis Function Support Vector Machine,RBFSVM)的筛网破损识别模型,并对3种模型进行比较获取最佳识别模型,旨在为实现粉碎机筛网破损在线自动识别提供一种新的方法和技术支撑。

1 筛网破损在线自动识别装置

本文设计的粉碎机筛网破损在线自动识别装置总体结构如图1所示,装置与溜管相联接,主要由取样机构、筛分机构和图像采集机构等组成,在线监测识别溜管中物料的状况。取样机构(包括取样盒、保护罩、气缸和卸料斗)的功能是自动采集溜管中的粉碎样本;筛分机构(包括筛网和振动给料器)对采集到的样本进行筛分,剔除样本中的细粉物料;图像采集机构(包括环形光源、相机和镜头、暗箱)的作用是采集被输送至图像采集区域的剔除细粉后颗粒样本的图像。

装置的工作步骤:首先打开控制单元总开关,上位机控制软件和PLC启动,取样机构从生产线溜管中取样并送入筛分机构,筛分机构将样本筛分后送至图像采集区域,此时振动给料器暂停动作(目的是保证相机拍摄到静止状态下清晰的样本图像),相机采集样本图像,图像采集完成后,振动给料器重新启动,样本离开图像采集区域,同时上位机对样本图像进行灰度化、去噪和二值化等预处理,提取图像的特征参数并代入训练好的模型算法进行筛网破损识别。如果判定筛网正常,粉碎机正常工作,如果判定筛网破损,则系统发出报警或粉碎机自动停止工作,检测识别结束,根据预设时间周期,装置等待下次自动重启,再次检测识别。装置工作状态示意图如图2所示。

2 关键结构设计

2.1 取样机构

当前的筛网破损识别取样方法采用人工将取样勺伸进溜管中随机取样,因此开发筛网破损在线识别装置首先要解决的技术问题是在线自动取样。本研究对工业上常用的自动取样装置[25-26]进行结构改造,如图3所示,取样机构主要由取样盒、保护罩、卸料斗和气缸等组成。取样机构的作用是自动提取溜管中的粉碎物料样本,提取的样本通过卸料斗进入筛分机构。

溜管的直径为250 mm,依据这一尺寸数据确定溜管上取样口尺寸为100 mm×100 mm,与取样口尺寸相匹配的取样盒尺寸设计为167 mm×98 mm×98 mm。考虑到饲料加工车间有气源动力,选择ESC32×90型气缸实现取样盒进出溜管的取样动作。为保证溜管的密封性,取样盒一端设计为在未取样状态下与溜管相切的曲面,达到封闭防尘的效果;取样盒另一端面开孔与气缸活塞杆连接;取样盒内的斜面角度为60°,样本可沿斜面下滑至取样盒中;保护罩包覆取样盒,与气缸相连,并起到承托取样盒的作用;卸料斗横截面形状为V形,下端开口尺寸为100 mm×40 mm。保护罩与卸料斗间开有卸料口,当样本从卸料口进入卸料斗时,上宽下窄的结构能够控制样本下落流量,可防止样本在筛网上堆积。

气缸将取样盒推入溜管,溜管中下落的物料沿取样盒斜面滑入取样盒,饲料样本自卸料口落至卸料斗,并通过卸料斗进入筛分机构。待样本量达到要求后,气缸活塞杆回缩拉回取样盒,完成取样。

2.2 筛分机构

经取样机构提取的饲料样本在送至图像采集机构前还需经过筛分机构去除其中的细粉,可采用振动给料器实现振动和物料直线传送[27]。筛分机构的结构如图4所示,主要由振动给料器、筛网和固定底座组成。筛分机构的作用是将取样机构获取的样本进行筛分,剔除样本中的细粉,并将筛上物送至图像采集区域。振动给料器的料斗工作宽度为120 mm,倾角为5°。为方便安装更换筛网,在料斗适当部位加工筛网安装槽。在料斗底部开120 mm×10 mm的矩形开口作为筛下物出口。筛下物细粉从出口排出,而筛上物在振动给料器的振动下分散并沿筛网斜面被送至图像采集区域。

2.3 图像采集机构

图像采集机构主要由暗箱、相机、镜头、光源、云台和连接件组成,如图5所示。选用CGU2-500C型面阵工业相机(CGimagetech公司,最高分辨率2592像素× 1944像素)、配套镜头(CGimagetech公司,C口,成像尺寸1.27 cm)、环形LED光源(CGimagetech公司,白光,功率5 W)及云台(贝欣QJ01,360°旋转可调,承重5 kg)。

暗箱底座与支架采用螺纹连接固定,暗箱侧面开有纵向滑道,供云台固定和相机与镜头的安装高度调试;暗箱顶部开有线孔,供相机和环形光源接线使用;暗箱的内壁和图像采集区域贴附有黑色毛面纸,使金属表面的镜面反射变为漫反射,解决光反射干扰;相机固定在云台上。环形光源与镜头同心固定在镜头外壁。

3 控制系统设计

控制系统使用的PLC型号为西门子S7-200 CPU226,使用Step7 Micro/win v4.0 SP9作为PLC的编程软件,上位机操作系统为Windows 732位企业版。控制系统硬件连接如图6所示。

控制系统实现对自动取样、样本筛分和图像采集过程的控制,具体流程如图7所示。控制系统以PLC为核心,通过程序控制电磁阀的气路切换,控制气缸动作实现自动取样;通过控制电磁继电器的通断控制振动给料器实现样本筛分;PLC输出的高电平触发工业相机,实现剔除细粉后颗粒样本图像的采集;最后通过RS-485电缆实现PLC与上位机的通信,通过USB电缆实现工业相机与上位机的数据传输,将采集到的图像存储至上位机并进行相关处理。

4 筛网破损识别试验

4.1 试验材料与设备

为了验证本装置的可行性,以饲料厂需要粉碎的玉米(武汉新希望饲料公司提供,含水率13.54%)作为试验材料;粉碎机为9FQ-320型锤片式粉碎机;筛网采用孔径为1.0 和2.0 mm的冲孔筛网,人为破坏筛网,破损位置为筛网几何中心。由于筛网破损是随机发生的,破损孔大小不一,破损面积一般为3~50 cm2[11],而筛网发生小面积破损对饲料粉碎粒度的影响很小,故本文设置筛网破损面积为28 cm2。

4.2 图像采集与处理

图像采集过程如图8所示。采集孔径1.0和2.0 mm筛网正常与破损状态下的4种粉碎玉米图像,每种图像100张,共400张。将全部400张按图像类别随机分为用于识别模型建立的训练集图像200张和作为测试模型效果的测试集图像200张。由于锤片式粉碎机过粉碎现象明显,无论筛网是否破损,粉碎样本中小于筛孔孔径的粉末和颗粒占比均较高,大颗粒较少,且由于受到振动给料器的振动作用,大颗粒较为分散,因此获取的样本图像中未出现颗粒堆叠或粘连现象。

因本研究最终只需要提取样本的几何特征,故不考虑图像颜色因素,由于随机误差影响,图像有可能出现噪声,因此对采集到的图像做灰度化、去噪和二值化处理。

如图9所示,首先对彩色图像进行灰度化处理,选择平均值灰度处理作为图像灰度化方法;选取中值滤波进行图像去噪,改变中值滤波核的大小,当滤波核大小为5×5时,滤波操作可完全去除噪声;样本颗粒和背景区域的对比度很高,选用灰度直方图法作为图像二值化方法。

经过以上图像预处理后,二值图像中颗粒已和背景完全分离,可以进行颗粒特征参数提取。

4.3 颗粒特征参数提取

筛网破损出现的异常颗粒粒径必然大于筛网孔径。因此可以从颗粒的投影轮廓判断粉碎机筛网是否破损。本文使用OpenCV提供的库函数查找并绘制图像中的颗粒投影的轮廓,调用库函数求取颗粒的投影面积An,再将颗粒的投影面积等效为相同的圆面积,进一步换算出等效投影圆直径(下文简称等效直径),通过公式(1)将图像中所有颗粒的等效直径求取平均值。

式中Dm为样本图像中所有颗粒的平均等效直径,mm,An为样本图像中第n个颗粒的投影面积,mm2。

颗粒的最小外接矩形贴近颗粒的实际轮廓,因此可以从颗粒的最小外接矩形特征判断粉碎机筛网是否破损。图像中每个颗粒的最小外接矩形面积同样可由OpenCV提供的库函数直接求得,再将同一张样本图像中所获得的所有颗粒的最小外接矩形面积求平均值即可得到该样本图像的平均最小外接矩形面积Sm。

以平均等效直径Dm和平均最小外接矩形面积Sm作为样本图像的特征参数,求出所有样本图像的Dm和Sm。

4.4 图像标定

由于OpenCV求取目标面积的库函数输出的参数为像素点个数,因此需要将其转化为实际轮廓面积或实际最小外接矩形面积。如图11所示,采用传统相机标定法,放置大小为2 mm×2 mm、4 mm×4 mm、5 mm×5 mm、10 mm×10 mm和20 mm×20 mm的正方形标定物[28]于图像采集区域中,拍摄图像并获取各标定物轮廓面积的像素点个数和最小外接矩形面积的像素点个数,确定标定物的像素点个数和标定物的实际面积间的比例系数。根据计算结果,绘制图像处理所测标定物的像素点个数和标定物的实际面积比例系数的散点图,并对二者做线性回归。以x作为标定物的实际面积,y作为标定物在图像中的像素点个数,得出标定物像素个数与标定物实际面积的关系为y=21.075x(R2=0.9999),标定物的最小外接矩形像素个数与标定物的实际面积的关系为y=21.815x(R2=1),线性回归效果好,可采用所提方法将所测目标的像素点个数转换为目标的实际面积。

4.5 数据处理

采用Excel 2010进行数据记录,SPSS 23.0作数据分析,使用Sklearn库建立KNN模型,使用LIBSVM工具箱辅助建立RBFSVM模型,采用 Origin Pro 2020进行绘图。上位机CPU型号为AMD Ryzen 2200g,内存16 G。

5 结果与分析

5.1 特征参数统计结果与分析

观察试验中采集到的原始样本图像发现,使用正常筛网粉碎物料之后,样本的图像中仍出现大于筛网孔径的大颗粒。这些大颗粒多为细长颗粒和玉米种皮,细长颗粒可以以特定角度通过筛网,而玉米种皮容易发生形变,在未达到粉碎粒度要求之前即可能在振动、挤压等作用下通过筛孔排出。为了确认这种使用正常筛网粉碎得到的样本出现大于筛网孔径颗粒的情况并非系统误差所致,分别使用孔径1.0 和2.0 mm的标准筛对样本进行筛分,发现2种标准筛均存在筛上物,从而证明使用正常筛网粉碎的物料也可能出现大于筛网孔径的颗粒,并非系统误差所致,大颗粒的出现与否不能直接作为筛网破损的判定依据,应提取并分析颗粒特征参数,找到判定依据。

提取全部样本图像的平均等效直径Dm和平均最小外接矩形面积Sm,并分别计算出它们的最大值、最小值和平均值,结果如表1所示。由表1可知,同一筛网孔径下Dm和Sm的最大值、最小值和平均值在筛网正常和破损时有较大差异,由此推测这2个特征参数与筛网是否破损具有相关性。

表1 样本图像特征参数的统计学结果 Table 1 Statistical results of sample image feature parameters

为验证以上推测,分别对Dm以及Sm与筛网是否破损进行Spearman相关性分析,结果如表2所示。由表2可知,2种筛网孔径下,Dm和Sm均和筛网是否破损极显著相关,证实了这2个特征参数与筛网是否破损具有相关性的推测。因此,本文采用Dm和Sm作为判定筛网破损的特征参数是合理的。

表2Dm和Sm与筛网是否破损的相关性分析 Table 2 Spearman correlation analysis between Dm and Sm and whether the screen is broken

5.2 筛网破损识别模型的建立

5.2.1 基于阈值法的筛网破损识别模型

数据集中的每张图像都对应唯一的Dm和Sm。求出同一孔径下正常筛网训练集所有图像的平均Dm,求出同一孔径下破损筛网训练集所有图像的平均Dm,再将这2个平均Dm求平均值作为识别筛网破损的阈值Da,再以同样的方法提取训练集所有图像的平均Sm并得到识别筛网破损的阈值Sa。

找出同一孔径下正常筛网训练集中所有图像的最大Dm,和同一孔径下破损筛网训练集中所有图像的最小Dm,将最大Dm和最小Dm求平均值作为识别筛网是否破损的阈值Db,再以同样方法找到训练集所有图像Sm的最值进行计算,得到识别筛网破损的阈值Sb[24]。各阈值结果如表3所示。

表3 粉碎机筛网破损判定阈值 Table 3 Evaluation threshold of screen breakage of crusher

建立阈值法筛网破损识别模型。在Da、Sa、Db和Sb各自单独作为识别阈值时,将测试集每张图像的Dm与Da或Db比较,Sm与Sa或Sb比较,出现Dm>Da、Dm>Db、Sm>Sa和Sm>Sb这4种情况时均判定筛网破损,反之判定筛网正常(未破损),本研究在文献[24]的基础上,将多个参数结合共同作为筛网破损识别的判定依据,将Da和Sa或Db和Sb作为共同识别阈值,规定只有当Dm>Da且Sm>Sa同时成立或Dm>Db且Sm>Sb同时成立时判定筛网破损,其他情况则判定筛网正常(未破损)。最后比较判定结果与实际情况,验证筛网破损识别的准确性。

试验结果如表4所示。由表4可知,以Db、Sb单独作为识别阈值和以Db和Sb共同作为识别阈值,分别比以Da、Sa单独作为识别阈值和以Da和Sa共同作为识别阈值时测试集识别正确率要高,且2种孔径下筛网破损的最优识别结果均在Db和Sb共同作为识别阈值时出现,表明结合多个参数进行筛网破损识别较单一阈值识别方法具有一定优势。在Db和Sb共同作为识别阈值时,孔径1.0 和2.0 mm筛网的训练集识别正确率分别为92%和100%,测试集识别正确率分别为98%和93%,测试集运行平均耗时0.01 s。

进一步分析发现,采用阈值法模型的12次筛网破损识别中,有50%的训练集识别正确率低于测试集,究其原因,由于粉碎过程中颗粒通过筛网破损孔具有一定随机性,造成从训练集和测试集中提取出的特征参数分布有一定差异,导致阈值法筛网破损识别模型具有不稳定性。

表4 阈值法筛网破损识别结果 Table 4 Screen breakage identification results based on threshold method

5.2.2 基于KNN方法的筛网破损识别模型

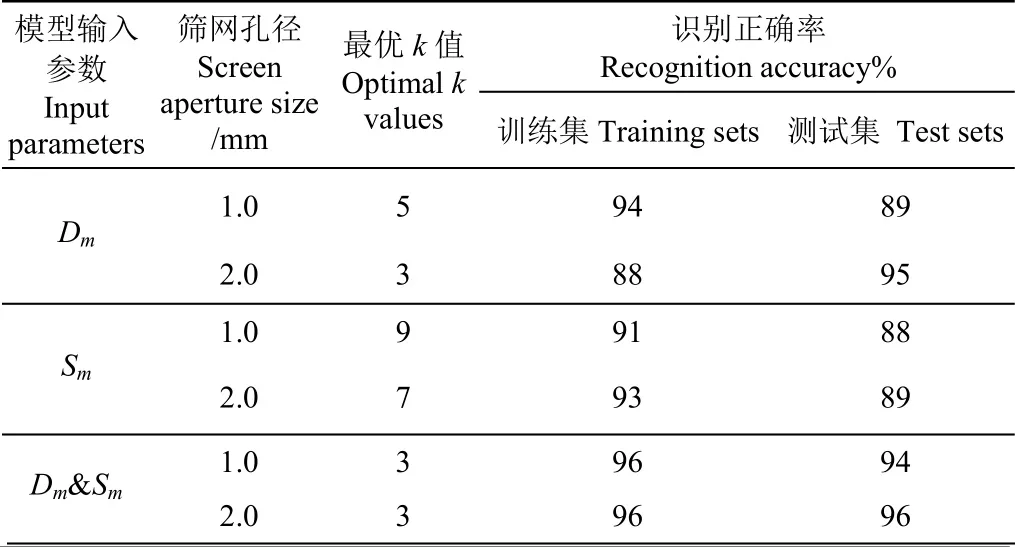

由表1可知,筛网在正常和破损情况下同一特征参数有取值范围重叠的部分,而K近邻法(K-Nearest Neighbour,KNN)是一种具有类比思想的机器学习算法,通过计算给定样本和已有样本中最近的k个样本的距离,确定给定样本的类别归属[29],适合本研究中的数据特点。将Dm和Sm作为KNN的输入参数,通过优化输入参数个数和使用5折交叉验证法优化k值,建立KNN分类模型,最后进行模型测试。

如表5所示,当同时输入Dm和Sm时模型的测试集识别正确率均高于单独输入Dm或Sm。当同时输入Dm和Sm且k=3时,孔径1.0 mm的筛网在训练集和测试集的识别正确率为96%和94%,孔径2.0 mm的筛网在训练集和测试集的识别正确率均为96%,测试集运行平均耗时0.39 s。结果表明,KNN分类模型的识别正确率高,相较阈值法模型, KNN分类模型不受训练集和测试集的特征参数分布的影响,可以稳定地对待测样本图像进行分类,从而识别筛网是否破损。

表5 基于KNN方法的筛网破损识别结果 Table 5 Identification results of screen breakage based on K-Nearest Neighbour(KNN) method

5.2.3 基于RBFSVM方法的筛网破损识别模型

支持向量机(Support Vector Machine,SVM)是一种有监督学习的机器学习算法,通过划分给定样本的最大边距超平面将样本二元分类[30]。就测试集在模型上的测试速度而言,KNN的测试过程需要依次计算每个训练样本和测试样本的距离,而SVM在训练完成后根据超平面函数直接判定预测点的标签,测试效率比KNN高,更符合在线识别的需求。本研究选取径向基函数(Radial Basis Function,RBF)作为SVM的核函数,在分类学习过程中,将Dm和Sm作为输入参数,采用5折交叉验证和网格搜索法优化惩罚系数C和RBF核函数的gamma参数g,建立RBFSVM分类模型,最后进行模型测试。

使用LIBSVM工具箱[31]寻找最优的C和g参数对,设置交叉验证参数Kfold为5,C的网格搜索范围为2-5~215,g的网格搜索范围为2-15~23。在获得最优惩罚系数C和RBF核函数的gamma参数g后,将最优参数对(C,g)代入模型后对测试集进行测试。

如表6所示,当同时输入Dm和Sm时模型的测试集识别正确率均高于单独输入Dm或Sm,当筛网孔径为1.0 mm时,同时输入Dm和Sm且最优参数对(C,g)为(2-5,2-7)时,训练集和测试集的识别正确率分别为96%和89%;筛网孔径为2.0 mm时,同时输入Dm和Sm且最优参数对(C,g)为(2,2-1)时,训练集和测试集的识别正确率分别为97%和91%,测试集运行平均耗时0.33s。结果表明,RBFSVM分类模型识别正确率较高,模型同样不受训练集和测试集的特征参数分布的影响,可以稳定地对待测样本图像进行分类,但比KNN分类模型的识别正确率低。

表6 基于RBFSVM方法的筛网破损识别结果 Table 6 Identification results of screen breakage based on Radial Basis Function Support Vector Machine method

分析比较3种筛网破损识别模型可知,3种识别模型对筛网破损的最优测试集识别正确率均达到了89%以上。基于阈值法的筛网破损识别模型对孔径1.0和2.0 mm筛网的最优测试集识别正确率分别为98%和93%,测试集平均耗时0.01 s,但由于粉碎过程中颗粒通过筛网破损孔具有一定随机性,造成从训练集和测试集中提取出的特征参数有一定差异,导致阈值法筛网破损识别模型具有不稳定性;基于KNN的筛网破损识别模型对孔径1.0 和2.0 mm的筛网的测试集最优识别正确率分别为94%和96%,测试集平均耗时0.39 s;基于RBFSVM的筛网破识别模型对孔径1.0 和2.0 mm的筛网的测试集最优识别正确率分别为89%和91%,测试集平均耗时0.33 s。KNN模型和RBFSVM模型均较阈值法模型稳定。由于KNN模型和RBFSVM模型的测试集平均耗时相近,在模型评价中可忽略模型运算速度带来的影响,KNN模型的筛网破损识别正确率比RBFSVM模型更高,因此最终选择基于KNN方法的筛网破损识别模型作为本系统的筛网破损识别算法。

6 结论

本研究针对当前饲料生产过程中主要依靠人工获取饲料原料样本、通过感官或标准筛识别样本的粒度,从而判定粉碎机筛网是否破损这一方式带来的弊端,设计了基于机器视觉的粉碎机筛网破损在线自动识别系统,提出了一种识别粉碎机筛网是否破损的新的方法。

1)设计了粉碎机筛网破损在线自动识别装置,装置主要由取样机构、筛分机构和图像采集机构等组成。装置工作时,取样机构从生产线溜管中取样并送入筛分机构,筛分机构将样本筛分后送至图像采集区域,相机采集样本图像。

2)分析样本图像特点,经图像预处理后,提取每张样本图像中所有颗粒的平均等效直径Dm和平均最小外接矩形面积Sm作为特征参数,并使用正方形标定物确定图像中颗粒像素点个数与颗粒真实面积间的关系。

3)以玉米为试验材料,分别采集孔径1.0 和2.0 mm筛网正常与破损状态下的4种粉碎后的玉米颗粒图像,建立基于阈值法、KNN方法和RBFSVM方法的筛网破损识别模型。使用阈值法识别模型,当采用Db和Sb共同作为识别阈值时识别效果最优,孔径1.0 和2.0 mm的筛网在测试集的识别正确率分别为98%和93%,测试集运均耗时0.01 s,但模型具有不稳定性;使用KNN识别模型,当同时输入平均等效直径和平均最小外接矩形面积且临近值个数k为3时识别效果最优,孔径1.0 和2.0 mm的筛网在测试集的识别正确率分别为94%和96%,测试集运行平均耗时0.39 s;使用RBFSVM识别模型,当同时输入平均等效直径和平均最小外接矩形面积且惩罚系数C和径向基函数的gamma参数g组成的参数对(C,g)分别为(2-5,2-7)和(2,2-1)时识别效果最优,孔径1.0 和2.0 mm的筛网在测试集的识别正确率分别为89%和91%,测试集运行平均耗时0.33 s。以测试集识别正确率和模型稳定性作为模型的评价标准,在模型运行速度不影响工作效率的情况下,最终选择基于KNN方法的筛网破损识别模型作为本系统的筛网破损识别算法。