基于气动无损夹持控制的番茄采摘末端执行器设计与试验

2021-04-02陈子文杨明金李云伍

陈子文,杨明金,李云伍,杨 玲

(西南大学工程技术学院,重庆 400715)

0 引言

果蔬采摘收获是果蔬生产过程中最费时和费力的环节[1-2],约占整个作业过程作业量的40%[3]。在自动化采摘过程中,采收质量的好坏直接影响果蔬的存储、加工和销售,与经济利益直接相关,加上果实生长具有随机性,采摘环境对机械化来说具有非结构特点[4],因此设计适合特定果实的采收器,并实现无损采摘是目前果蔬自动化采收重点关注的问题之一。近年来,国内外学者针对不同果蔬的生长特点和果实特征,设计了专用采摘执行器。高自成等[5]设计了一款操作简单不伤果实的手动背负式梨采摘器,平均剪切输出为13.5 N,试验表明较人工采摘效率提高57.1%。徐丽明等[6]基于欠驱动原理设计了一种V型手指脐橙采摘机器人末端执行器,结合电阻式薄膜压力传感器实现稳定无损采摘,试验表明单果采摘时间为1.76 s,采摘成功率为94.28%且无损伤。王毅等[7]模拟蛇嘴咬合动作,设计了一款柑橘采摘末端执行器,该执行机构直接对果柄进行夹持和剪切,降低末端执行器直接夹持对果实造成的损伤,室外试验表明采摘成功率为87.5%。同时针对荔枝[8]、猕猴桃[9]、葡萄[10]、菊花[11]、蓝莓[12]、苹果[13]、番茄[14-15]及青椒[16-17]等作物,研究人员均研发了相应可满足作业要求的采摘执行器。

同时为降低果实采收过程中的损伤,针对无损采摘,研究人员主要从3个方面进行研究。第一,果实挤压损伤机理的研究,主要通过对果蔬压缩特性建模和仿真。姬伟等[18]建立苹果3层实体力学模型,通过ANSYS分析获得节点应力云图,结果显示最大应力在果皮处。刘继展等[19-20]采用试验方法建立番茄果实和果柄的力学模型,为无损采摘提供基础数据。第二,无损算控制算法研究。其中包括基于跟踪阻抗[21]、灰色预测的增量式比例积分[22]、速度同步控制原理[23]、自适应模糊网络[24]及广义比例积分GPI[25]的抓取力控制等算法。第三,柔性无损机构研究。苗玉彬等[26]通过对无损采摘需要的柔顺恒力特性进行计算,设计了一款苹果柔顺机构,抓取完好率为95%。同时研究者还将以气压和线缆作为驱动的软体手应用于果蔬无损采摘中[27-28]。

大部分研究者均以电动作为末端执行器的驱动动力,通过将电机旋转运动转化机械爪的闭合运动从而实现对果实的夹持和夹持力控制,相比电驱,气动系统通过改变系统压力,可更容易实现输出力的连续调节,且由于气体具有一定的压缩性,可提高末端执行器的缓冲和保护效果。因此本文针对类球形果实,设计了一款空间多连杆三爪气动无损夹持采摘末端执行器。通过创新机构设计,将果实回拉和夹持两个运动通过一个主运动驱动并实现顺序动作,同时设计并搭建基于夹持压力反馈的气动伺服调节系统,在该系统基础上提出基于动态标准差波动上升节点的果实滑移判据和无损采摘算法,并通过番茄采摘田间试验对末端执行器进行性能验证。

1 末端执行器系统设计

1.1 工作原理与机构设计

本文设计的末端执行器用于类球形果实的采收,通过吸附、回拉、夹持、扭转4步动作实现拟人单手采摘过程,末端执行器搭载于基于双目立体视觉的采摘机器人上,通过双目视觉果实空间定位,引导末端执行器对靶果实,真空吸盘吸附果实并回拉直果柄,空间夹持爪闭合完成果实夹持,随后通过扭转实现果实和果柄分离。末端执行器由吸持回拉机构、果实夹持机构、果柄分离机构组成,吸持回拉机构作为果实采摘的辅助装置,可实现果实的位置误差补偿和辅助定位[29]。果实夹持机构可抓取果实,保证果实在采摘过程中果实不会发生滑落,并尽量降低夹持对果实造成的机械式损伤。果柄分离机构主要采用拟人采摘动作的扭转拉拽式,该方式主要针对果柄与果蒂连接强度不大的成熟果实。

图1为气动吸-夹一体式三爪采摘末端执行器的实物图。末端执行器由3组相同的夹持爪单元周向均布在三爪气缸上,每组构件中均包括夹持爪、上连杆、下连杆、水平滑块。水平滑块连接在三爪气缸的每一个滑台上,可随气缸同时径向伸出或缩回。上、下连杆一端分别连接夹持爪和水平滑块,并形成转动副,另一端连接到中心滑块的上、下两端,形成转动副,真空吸盘与中心滑块固连。在运动时三爪气缸3个滑台同步伸出或缩回,实现夹持爪在开、闭过程中中心滑块带动真空吸盘进行伸、缩运动,该机构可通过一个主动件驱动完成真空吸盘回拉和夹持爪闭合的2个顺序动作。

1.2 电气比例伺服系统设计

考虑采摘末端执行器具有夹持和扭转两个自由度,同时要求扭转力及速度可调,夹持力可连续实时调节,故设计末端执行器气动系统回路如图2所示,为保证气动回路提供持续稳定气压,采用5 L储气罐,配合电接点压力表及其控制电路,实现末端执行器气动系统压力自动稳定在0.6~0.8 MPa范围内。经过气动三联件对气源进行清洁,干净气源分为3路,一路通过手动调压阀和3位5通电磁换向阀供给扭转气缸,并设置单向节流阀进行手动调速,根据文献[19]番茄果梗平均折断弯矩为161.29 N·mm,最大折断果梗弯矩为308.72 N·mm,选用SMC公司MSQB-10A型摆动气缸,工作压力为0.1~1.0 Pa,摆角190°,在0.5 MPa下输出890 N·m力矩,可满足使用需求。另一路气源经过比例调压阀和2位5通电磁换向阀控制3爪气缸,同时设置单向节流阀调速。最后一路气源经过2位2通电磁换向阀供给ZPCAC公司生产的ZV-10HS真空发生器中,工作压力为0.1~0.8 Pa,最大真空度可达-92 kPa。并根据采摘对象弧形表面,应选用带缓冲双层风琴型ZP-10B真空吸盘。

气动控制系统采用32位ARM(Advanced RISC Machine)核心的Arduino Due控制板作为主控器,为实现夹持压力实时连续可调,采用SMC公司ITV2050-312L型的电气比例调压阀,设定气压范围0.005~0.9 MPa。选用华源测控的4路模拟量输出模块HY4A0进行模拟量输出,通过标准Modbus-RTU协议的RS485接口实现与主控器通信。夹持爪上贴有美国Interlink Electronics公司FSR-402型压力传感器,实现采摘过程中夹持压力的实时获取,压力检测范围为0.1~100 N。图3为无损采摘末端执行器系统实物图。

2 末端执行器运动分析与仿真

2.1 运动学模型建立与参数确定

图4为末端执行器单个夹持爪单元的结构参数示意图,分别以水平滑块和中心滑块运动轴线为坐标轴建立平面直角坐标系XOY。通过机构的几何关系可推导出吸附点K(0,yK)的运动学方程

夹持爪上铰链点D的运动学方程为

式中(xD,yD)为D点坐标。F、G、H点运动方程均可通过杆件长度和夹角用D点运动方程推算出来,给出夹持爪末端H点运动学方程如下:

式中(xH,yH)为H点坐标;xG(xD)和yG(yD)代表G点的横纵坐标,这两个坐标分别是关于D点坐标的函数。

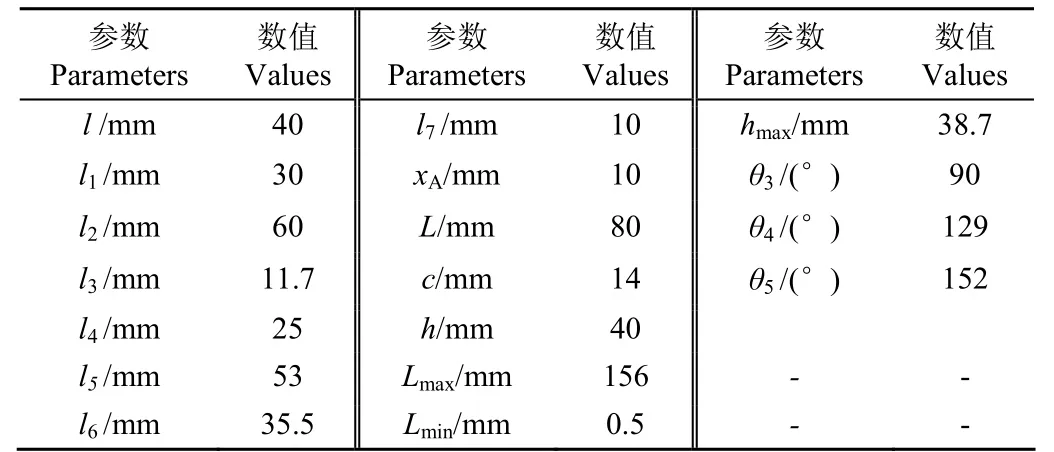

当xC=l时,此时末端执行器完全张开,3指爪末端包络圆的最大直径Lmax=2xH;当xC=l+c时,末端执行器完全闭合,指爪包络圆最小直径Lmin=2xH。根据运动学方程,确定结构参数,保证末端执行器张开区域不小于150 mm,且能夹持最小50 mm的果实,末端执行器参数见表1所示。最终获得指爪张开范围为0~156 mm,真空吸盘运动最大运动距离为38.7 mm。

表1 末端执行器组件结构参数 Table 1 Structure parameters of manipulator component

2.2 运动仿真分析

通过运动学建模确定了满足运动几何尺寸需求的末端执行器各杆件结构参数,进一步采用ADAMS多体动力学软件进行运动仿真分析,获取该参数下末端执行器的运动和动力性能。

仿真中采用球形模型代替类球形果实,实际果实为非标准球形,且每个果实生长外形均有差异性,相比实际果实,采用球形果实仿真是将夹持爪触碰果实的过程理想化,即3爪同时接触果实表面,实际夹持过程可能某一爪先触碰果实,随后两爪或3爪实现稳定夹持。本文设计的末端执行器是由一个气缸驱动,因此气缸的总输出力仅仅与气动系统压力有关,气缸推动3爪闭合将力传递给夹持爪上,加之三爪机构和其运动均是完全对称的,因此理想的稳定夹持刚度较大的物体的条件是3爪均接触果实并施加夹持力,或是仅两爪接触施加夹持力,每一爪的夹持力为气缸总力的均分值,由于果实表面有一定弹性,末端执行各部件连接铰链有一定间隙,且果实表面不同位置的弹性模量和刚度均有不同,因此实际夹持问题变的非常复杂。本文为探讨该末端执行器在夹持运动过程中各杆件运动和动力学性能,以及夹持力与果实尺寸、系统压力之间的关系,采用球形模拟实际果实进行仿真可观测该设计参数下夹持爪运动和输出力的情况,并作为末端执行器的运动特性。

参照番茄果实物理特性作为球形模拟果实的参数,参照文献[20, 30-31],取纵向刚度1.9198×103N/m,密度为1.04±0.06 g/cm3,弹性模量1.7866×106 N/m2,泊松比为0.14。根据机构的尺寸建立ADAMS仿真模型,对约束、驱动、边界条件、激励进行设定,3个水平滑块分别设置运动和力激励,3个夹持爪的内侧与果实表面设为接触碰撞力,吸盘和果实固定副连接。建立仿真模型,如图5a所示。动力学分析中,将水平滑块上设置固定力来模拟气压系统提供的恒力输出,三爪气缸选用SMC公司MHSL3-50D-M9BW型平行开闭气爪,缸径为50 mm,在夹持过程中分为内径夹持和外径夹持,如图5b所示。设置末端执行器夹持过程中3个水平滑块的运动为先加速后减速运动,最大加速度为5 mm/s2。仿真获取其他部件质心点的速度和加速度变化曲线,见图6a、6b所示。可见下连杆运动速度和加速度的变化较小,说明其在整个夹持过程中运动幅度小,上连杆和吸盘在末端执行器闭合后期具有较大运动速度和加速度。

本文设计的末端执行器在气爪向外运动时实现夹持,为内径夹持模式,仿真单向作用力作用在夹持点10 mm处,查阅气缸参数资料获得气压在0.1~0.6 MPa下的夹持力为40~250 N。图6c为不同系统压强情况下,夹持100 mm果实在夹持点所产生的夹持力,可见系统压力与夹持力呈正比例关系,在理想夹持的情况下0.6 MPa压力可产生44 N的夹持压力,0.1 MPa仅能产生8.8 N夹持力。图 6d为0.4 MPa系统压力下,夹持不同尺寸果实所产生的夹持力,可见果实越大,所产生的夹持力越大。该机构系统压力、果实尺寸都会对最终的夹持力造成影响,因此单一的控制方法无法适应不同情况下的夹持需求,需要增加反馈伺服气压控制,来提高末端执行器的适用性。

3 无损夹持控制方法

目前无损夹持的方法可分为两类。一类为通过滑觉传感器检测采摘对象的滑移反馈,实现最小的可靠夹持力输出。其优点在于从未知最小的可靠夹持力出发,能实现对不同采摘对象的无损采摘作业[32],本文设计的末端执行器在果柄分离时刻容易使果实与末端执行产生相对滑移,当初始夹持力过小时,果柄分离时会使果实从末端执行器中脱落,夹持力过大则会对果实产生损伤,因此本文通过模拟相对滑移过程,分析压力传感器信号变化情况来判断滑移发生时刻,从而判断当前的夹持力是否为稳定夹持的最小夹持力;第二类是通过压力传感器检测夹持力并反馈,实现从采摘末端执行器与采摘对象表面接触到完成无损夹持过程的夹持力闭环控制,从而避免因夹持力过大造成的果实损伤[20],该方法需要提前建立无损和夹持力的标定关系,针对不同品种果实,需要大量试验数据进行统计分析。本文结合两类夹持方法,将最小夹持力获取作为控制目标,极限压力通过静态夹持损伤压力来限定。

3.1 果实动态夹持试验

当末端执行器夹持住果实后,通过人手拉动和旋转果实来模拟和分解采摘过程中果实与夹持爪之间发生滑动的现象,如图7所示。并通过对压力传感器数据进行采集和分析,获取果实表面相对末端执行器产生相对滑移的发生时刻判别依据。根据薄膜压力传器的工作原理,当传感器上下表面产生相对位移时均会对内部碳颗粒排布产生影响,从而影响传感器信号输出,因此本试验主要用于捕捉滑移现象的发生时刻对应传感器信号变化的关系,并未对传感器的内部结构特性与电器信号输出表象建立精确的数学关系,因此果实相对末端执行器的运动速度、加速度及平稳性对薄膜压力传感器信号变化的关系,可作为后续的深入的研究过程。试验中采用0.1 MPa低气压作为初始压力,手动操控采摘按钮控制采摘手闭合夹持番茄,并实时采集压力传感器读数,3个压力传感器分别布置在每个夹持爪的内侧,采样频率通过程序设置为0.2 kHz。

获得拉动和旋转情况下3组压力传感器的时域信号如图8a、b所示。在果实发生拉动滑移或转动滑移前,3组压力传感器数字信号都维持在一定数值,但3个传感器数值有所差异,其原因是压敏电阻传感器对受压位置敏感,由于番茄表面形状不是完全对称,导致传感器受压位置和大小均不同。果实发生拉动滑移和转动滑移时3组压力传感器读数产生较大波动,但总体呈下降趋势,转动情况下由于滑移的发生不是连续的,因此出现多个波动位置。通过对时域信号相邻的两点求差可等到相邻数据差值图,从该图上可明显看出增幅产生的最大位置。动态均值为信号采集过程中实时对获取的信号总和求解均值,其公式为

式中Dysum(x)为x数据的动态和;x为目前接收到数据的数量;n(i)为数据数组,i为序号;lengthdata为数据的总长度;Dyavg(x)为x数据的动态均值。

动态标准差SD计算公式如下:

由动态标准差的变化曲线可明显看出在压力传感器数字信号降低的情况下,动态标准差会明显增大,在转动情况下,传感器1和2均产生波动数据,在动态标准差曲线上可看出“台阶”式的增长情况。

3.2 无损夹持算法设计

通过对时域信号进行分析可发现,压敏电阻受压表面相对物体发生滑移时,压力读数会产生突变,因此可通过突变特征来判断滑移现象。时域信号的突变特征在相邻读数差值上可明显表现出来,图8中相邻读数差值越大说明突变越明显,因此通过设置单一阈值可判断发生滑移的位置,但是在不同夹持工况下该阈值并不是固定值,如果阈值过小会使控制敏感,过大控制延迟严重。图9为在0.1 MPa系统压力下转动果实所采集到压力传感器局部数据,传感器相邻数据差值在50以上的发生的位置有8处,这8个位置均可作为基于数据变化量的滑移判断,本文为避免相邻数据差单一阈值适用性不强,且难以选取的问题,采用动态标准差波动上升节点作为滑移位置的判断特征点。

通过对动态标准差曲线分析发现,无滑移静态情况下,标准差稳定在某一值左右,因此相邻标准差变化量基本接近零。当出现滑移,压力传感器读数降低,此时标准差增大,相邻标准差变化量也增大,通过判断标准差增大量及其增量维持时间来识别是滑移特征点还是干扰点。图 10a为标准差上升节点判断的流程图,也为滑移判据算法。设置双阈值:阈值1为标准差增量,大于该阈值则标准差的增量满足滑移判断的条件;阈值2为增量持续时间,判断连续出现满足滑移判断的持续次数。对采集的多组动态夹持数据进行试验,获取阈值1标准差增量阈值为0.1,阈值2增量持续次数阈值为6时,具有较理想的判断效果。图9中实线代表通过该方法判断出滑移出现的位置。根据滑移位置判断,提出无损夹持控制算法,如图10b所示,气动系统的初始压力设置为0.1 MPa,3个压力传感器同时实时判断滑移情况,以最先出现滑移信号为控制信号,每次出现滑移信号系统压力增加0.05 MPa,当系统总压力增加到极限压力时,系统压力不再增加。极限压力为夹持的静态损伤压力,本文对50个番茄进行静态夹持损伤试验,发现在0.6 MPa压力夹持后的番茄放置72 h,84%番茄表面出现褐变,故本文的取极限压力取0.6 MPa,说明使用0.6 Mpa以上的压力会出现较大概率损伤。

4 采摘试验与分析

4.1 试验设计与方法

试验于2020年6月15-20日开展,采摘试验地点为重庆市璧山区璧北蔬菜种植基地和璧山国家农业科技园,试验对象为移栽番茄,番茄品种为红运721。采摘末端执行器安装于傲博AUBO-i5机械臂上,并在末端搭载ZED双目立体视觉相机,机械臂末端的最大线速度和最大线加速度分别设为1.5 m/s 和1 m/s2,采摘时机械臂在双目视觉的引导下将吸盘对准并贴近番茄表面,然后执行采摘操作,番茄在夹持爪闭合过程中被吸盘向末端执行器方向拉拽,当夹住果实后摆动气缸转动,将番茄果梗与果实分离,夹持过程全程通过Arduino Due控制器运行滑移判断和无损夹持程序,保证夹持稳定和无损采摘。

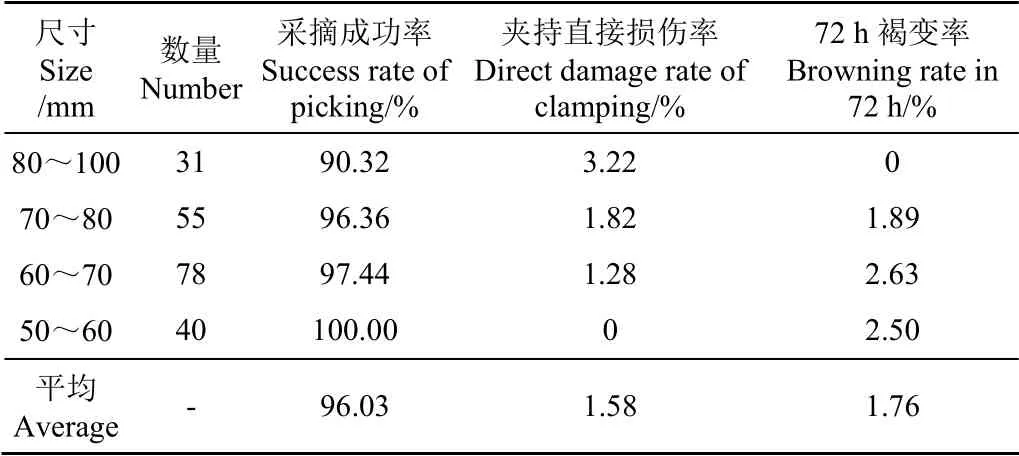

为验证末端执行器无损采摘性能,采摘试验中将番茄尺寸作为末端执行器适用范围的衡量指标,按番茄最大外径分为80~100、70~80、60~70、50~60 mm 4种不同尺寸等级,试验中4个等级番茄的数量分别为31、55、78和40个,总计204个试验对象。定义采摘成功率来衡量末端执行器的采摘效果,考虑到番茄的损伤变化过程通常分为两阶段[31]:1)果实细胞膜和细胞壁受到机械损伤,释放细胞壁修饰酶;2)酶与底物接触,促进降解,使受损部分产生软化和褐变。因此通过72 h褐变情况可间接反映夹持力度的控制效果,并与夹持直接损伤率作为无损采摘的衡量指标,定义如下

式中s为采摘成功率,%;n为成功采摘数量;m为总采摘数量;Dd为采摘直接损伤率,%,直接损伤主要包括夹持过程中末端执行器对番茄造成的机械损伤以及使番茄掉落所造成的损伤;p为直接损伤数量;Bs为72 h褐变率,%,将采摘下的番茄放置72 h肉眼观测其褐变的情况,出现褐色斑点同时该区域出现软化情况,则定义发生了褐变;q为发生褐变番茄数量。试验现场如图11所示。

4.2 试验结果与分析

试验统计结果如表2,204个尺寸在50~100 mm内的番茄采摘试验表明,试验总采摘成功率为96.03%,单个采摘过程耗时5 s,采摘直接损伤率为1.58%,损伤番茄主要集中在大果径番茄中,直接损伤主要由以下两种因素造成:1)吸盘没有完全贴合果实表面,导致末端执行器在闭合过程中夹持爪前端与番茄表面接触,压力反馈信号不准确或丢失,从而降低夹持稳定度,特别在采摘大果径番茄时,会出现指爪前端损伤番茄表面或扭转过程中番茄掉落的现象;2)受到果柄和周边果实的影响,末端执行器在夹持时会同时夹到枝、叶,指爪未完全贴合果实表面,在扭转过程中果实掉落造成损伤。成功采摘下来的197个番茄中72 h褐变率为1.76%,72 h发生褐变的情况除了与受到夹持力大小有关外,还与番茄果实成熟度有密切关系,在本文中仅通过对已成熟番茄进行随机抽样来统计夹持效果,对不同成熟度的影响不做研究。因此基于采摘成功率、直接损伤率和褐变率的结果,可见本文研制的无损采摘末端执行器具有良好的无损夹持效果和优良的采摘性能。

表2 番茄采摘试验结果统计 Table 2 Statistical results of tomato picking testing

5 结论

1)本文设计了一种气动吸-夹一体式类球形果实无损采摘末端执行器,通过对多连杆空间三爪机构的创新设计,实现果实回拉和夹持两个运动由一个单一主动气缸驱动并实现顺序动作,减少主运动机构数量。

2)通过建立末端执行器运动学建模,确定其最大夹持范围为156 mm以及果实回拉最大距离为38.7 mm的机械结构参数。

3)设计并搭建具有压力反馈和连续在线调压功能的电气伺服控制系统,分析了夹持过程中番茄相对夹持爪滑动时压力传感器信号的变化规律,提出基于相邻动态标准差波动上升节点的双阈值滑移判别算法,以及无损采摘控制方法。对204个不同尺寸番茄进行采摘试验表明,末端执行器采摘成功率为96.03%,单个番茄采摘过程耗时5 s,夹持过程中直接损伤率为1.58%,72 h褐变率1.76%,可满足实际工作需求。