驸马长江大桥主塔涂装施工技术研究

2021-04-02杨世好

杨世好

中交一公局第三工程有限公司 北京 101102

驸马长江公路大桥位于长江中上游地区,是重庆万州至湖北利川高速公路主干线的跨江工程。大桥主桥系悬索桥结构,主跨钢箱梁跨径1050m,桥塔为210m的门式钢筋混凝土塔柱,设2道横梁。

作为特大型的重要桥梁,虽然对驸马长江大桥的设计和施工比较重视,但在养护中还是发现桥塔混凝土结构出现了一些病害:混凝土表面出现受力和收缩裂纹;施工过程中很多钢筋头和预埋钢板外露并部分锈蚀;混凝土表面碳化,尤其在应力、风压和湿度较大情况下碳化较为严重,这些病害影响了桥塔结构的耐久性和美观。为保证桥塔结构的耐久性和安全性,有必要对桥塔混凝土结构进行防护和美观方面的涂装。

1 防腐涂装方案设计

在调查万州长江二桥等桥塔混凝土结构病害和部分涂装桥梁的基础上,依托重庆市交通厅《公路桥梁混凝土防腐蚀复合涂层的研究》项目,对驸马长江大桥桥塔混凝土结构进行涂装设计。涂装设计依照适用耐久 、经济 、美观和环保以及可持续发展的原则进行。

2 施工工艺设计

(1)对大桥混凝土结构外表面的外露钢筋头及预埋钢板进行处理,对混凝土表面缺陷进行修补,净化混凝土表面,对混凝土表面整体进行机械打磨,露出 新鲜的水泥基体,清除干净表面灰尘。

(2)涂装环氧树脂封闭漆,厚度40μm。

(3)待封闭漆干燥后对混凝土表面检查其平整度,用环氧腻子抹平,腻子干燥后再打磨平整并清理干净。

(4)涂装环氧树脂中间漆二道,厚度共200μm。

(5)涂装氟碳面漆二道,厚度为80μm。

3 小区域试验

涂装试验在正式涂装前进行。本试验小区选在驸马长江大桥中跨侧混凝土结构上进行,试验区面积10m2,按施工工艺各项相关要求和工艺流程进行。涂层经7d自然养护后测量平均干膜厚度和随机找3个点用拉脱式涂层黏结力测试仪测定其涂层的黏结强度,通过检测和检验来验证涂装防护施工工艺的技术可行性和可操作性,以及涂料的性能和涂层的外观效果,小区试验满足规定要求后,作为驸马长江大桥混凝土结构涂装防护施工的规范。

4 涂装施工

4.1 基础处理打磨

混凝土表面粗糙多孔,孔隙中含有水分和碱性物质,由于混凝土表面状况的多样化,在施工中将混凝土预表面处理划分为:污染物的清理、表面缺陷部位的修复(不包括浇注工序的缺陷)、预埋钢结构处理、表面刮腻子、打磨等。

4.2 表面污染物处理

(1)用手动和电动的钢丝刷对混凝土表面的灰尘、碱性析出物、污垢、锈迹、水痕和灰浮浆流痕等进行彻底清除。

(2)清除在施工过程中喷溅到混凝土表面的各种污染物。

(3)对施工过程中粘附在表面上的各种油脂,首先使用5%NaOH水溶液或洗涤剂或碳酸钠溶液清洗油污,然后使用清淡水进行冲洗,至PH值达中性。

(4)除油污后的检测方法,使用清水滴加在混凝土表面上,观察其润湿和铺展的状态,如果水滴形成圆珠状,说明有油污存在,如果水膜均一、铺展自然,说明表面清洁无油渍,方可进行下一道工序。

5 表面缺陷修补

(1)对所有的粗糙度Rz值大于5mm的凸凹部位进行填补或打凿处理。用2m直靠尺间隙小于5mm。

(2)填补处理是对混凝土表面破损处加以修复。修复主要采用手动工具清理异物,清水润湿,以环氧水泥砂浆刮填,并达到平整要求[1]。

(3)混凝土表面裂缝的处理:首先清理裂缝周围的疏松部分,将裂缝凿成V型,深度10㎜,然后填补环氧结构胶。待整体干燥后打磨至平整。

(4)混凝土浇注错台可先用角磨机打磨突出部分,将错台平顺过渡。保证用2m直靠尺检查间隙不大于5mm,模板错位不超过3㎜。

6 预埋钢件表面处理

在表面清理检验合格且表面干燥后即可进入喷砂及机械打磨等表面处理工序。

对于预埋钢板未切割平整的地方用氧气乙炔进行切割至低于混泥土表面,最后用砂轮片进行打磨平整。

用角磨机配备千叶片,对预埋钢构件上铁锈,氧化皮及杂物进行打磨,要求除锈等级达到St3级。

钢材表面的油污则用专用的有机溶剂进行清洗,处理后的基材表面应该无锈、无水、无尘、无任何杂质,处理后4小时内对金属表面进行涂刷环氧富锌底漆。

7 不需要保留外露金属处理

不需要保留的外露金属件包括外露钢筋头、弃用的钢板、外露绑扎铁丝头等。将金属件(钢筋头)周围的混凝土凿成喇叭口或三角形,深度20mm,露出的钢筋头用电动切割机切除、预埋件用电动切割机或氧乙炔焰切除,使其低于混凝土表面20mm,四周朝预埋件方向用金刚片切5mm宽,距预埋件5mm深度的槽并清除干净;将切除余下的钢筋头、预埋件打磨除锈达到St3级,先涂一道环氧富锌底漆,再涂两道环氧云铁中间漆;用填补型环氧腻子填平混凝土表面,在填平处理后与其他混凝土表面一起再进行后续施工。

7.1 底漆施工

涂装前的混凝土表面应干燥,对混凝土表面的含水率和酸碱度进行检测,确保混凝土表面的含水量小于10%,PH值小于10。

7.2 涂装环氧树脂中间漆

首先清理腻子表面的灰尘,采用机械搅拌装置调配好环氧树脂漆,添加适量稀释剂调节粘度,搅拌均匀后放置熟化15~30分钟。

涂装时根据施工现场实际条件采用滚涂、刷涂方法施工,涂膜不应有漏涂、裂纹、气泡等缺陷,涂膜厚度≥100μm。

7.3 面漆涂装

环氧树脂漆涂层干燥后进行氟碳面漆的涂装。涂装前清理环氧厚树脂涂层表面,对环氧树脂漆涂层局部表面不光滑平整处用细砂纸打磨使表面光滑平整;砂纸打毛前应先将其对折揉搓使砂砾锋利棱角磨平变钝后再使用,打磨时不要太用力,以免将涂层打磨出明显的较深沟槽。打磨后清理干净表面灰尘。涂装时根据施工现场实际条件选用滚涂、刷涂方法施工,涂层总厚度应达到80μm。

8 质量保证

8.1 原材料管控

涂装材料从采购厂家直接用专用运输工具运到施工现场,材料根据施工计划提前7天到现场,安置在库房,原材料到场后由施工方、涂料供应商、监理三方进行该批原材料的现场取样、封样,并由施工方及时送往经监理与招标人批准的具有相关资资的检验单位进行第三方检验,在使用之前确保检验合格,检验不合格原材料不用于重庆驸马长江大桥桥梁色彩涂装工程施工[2]。

8.2 施工工艺参数控制

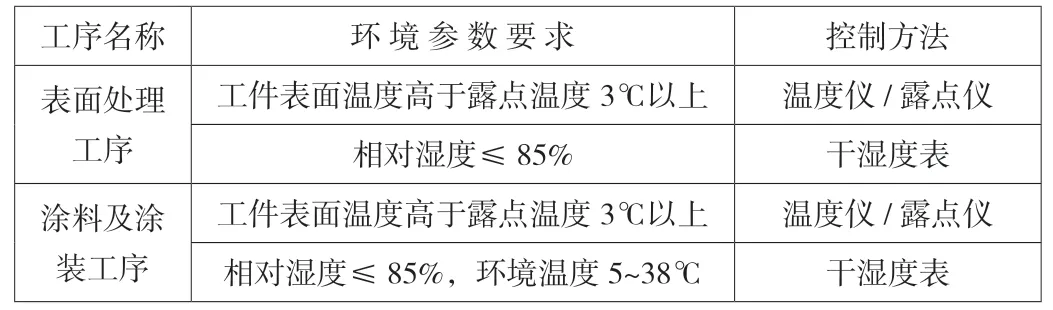

表1 施工环境参数控制要求

8.3 施工质量的保证措施

严格核对施工工序中每度涂装材料的名称、各组分配比,充分保证涂料搅拌和熟化时间。每度涂料的涂装前,进行试喷或试刷,确保每种涂料调制出的粘度符合工程的质量要求与进度要求。

保证每两个相临扇面重叠至扇面弧长的1/3,且在每工作段完毕后记录施工中走枪的方向,在下度喷涂时尽可能地保持走枪方向与上度走枪方向夹角在45°~90°之间。

对于每个工作段的涂装工作,当进行同种材料的第二度施工时,严格要求一人一次性涂装施工,便于检查以免漏涂。涂料、涂装遍数、涂层厚度和消耗量均应符合设计要求。

9 结语

本项目施工工艺各项相关要求和工艺流程严格进行。涂装试验测定了各层涂料湿膜厚度和涂料使用量,用测量仪随机在涂层上监测涂层湿膜厚度,折算成干膜厚度。通过计算每道中间漆的湿膜厚度应大于122μm,每道面漆的湿膜厚度应大于60μm,实际测量中间漆的湿膜厚度大于175μm,面漆的湿膜厚度应大于75μm,漆膜厚度达到规定要求。

施工中,涂层实干后检测附着力,使用拉拔法进行检测,拉拔法检测涂层附着力不小于1.5Mpa,目前油漆未完全干燥,待油漆完全干燥后可由第三方检测单位实施。