冷镦钢10B21热轧盘条开裂原因分析

2021-04-01陆继欢

陆继欢

(芜湖新兴铸管有限责任公司,安徽 芜湖 241000)

冷墩钢是利用金属的塑性,采用冷墩成型加工工艺生产标准件的钢铁产品。它广泛用于冷墩成形的螺栓、螺母、螺钉、铆钉和销轴等各类紧固件和零配件,也作为冷墩钢丝的母材使用[1]。 冷镦钢最终产品要有足够的抗拉强度, 良好的塑性和韧性, 即要具有较好的综合力学性能。含B冷镦钢10B21广泛用于制造8.8级、10.9级标准件的原材料。10B21盘条经过酸洗、磷化、皂化后拉拔成冷镦钢精线,再经过多工位冷镦机冷镦成螺钉、内外六角螺栓等紧固件产品。冷镦钢盘条要求具有良好的加工性能和力学性能,具有较高的表面质量和足够的强度和良好的韧性及塑性,以减少在冷冲压过程中的开裂现象[2-3]。盘条在冷加工过程中,

材料塑性变形速度快、变形量较大且变形不均匀,所以要求盘条具有较好的冷变形能力。冷镦钢冷镦开裂是造成公司内部质量问题和客户质量异议的主要原因,会造成批量废品,增公司生产成本,同时把关不严流入市场还会造成下游用户无法使用的情况。

针对这个现象,对部分生产过程中个别冷镦开裂产品的开裂原因进行了分析并制定了整改措施。

1 生产工艺路线

高炉铁水→转炉→LF精炼→十机十流连铸180 mm×180 mm方坯→钢坯缓冷→高线加热炉加热→轧制→产品检验→发运。化学成分要求如表1所示。

表1 10B21钢化学成分 %

2 裂纹缺陷原因分析

2020年3月份10B21、CrMo系列、K系列等冷镦钢生产检验中,发现含硼钢10B21盘条冷顶锻合格率较其他系列冷镦钢低,2020年3月份生产检验中检验情况如表2所示。

表2 冷镦钢合格率 %

针对含硼钢10B21盘条冷顶锻开裂率较其他钢种高这一现象,4月份对该钢种生产均进行跟踪,主要是从坯料进入加热炉开始跟踪当批材料,发现过程轧件1#剪头尾剪切试样、成品盘条试样存在裂纹缺陷,对此进行宏观特征、金相检测检测分析。

2.1 轧件裂纹原因分析

2.1.1 轧件裂纹宏观特征

轧制Φ20 mm盘条过程中,检查1#飞剪所剪切的轧件料头,发现轧件表面有裂纹缺陷,裂纹为间断性裂纹,裂纹通常沿轧制方向的某个面不规则分布,如图1所示。

图1 轧件裂纹宏观形貌

2.1.2 轧件裂纹显微特征

截取轧件裂纹试样5 mm,试样经镶嵌后进行横截面研磨、抛光、腐蚀后,在显微镜下观察,发现裂纹深度1 994.81μm,裂纹两侧组织为块状铁素体+珠光体,裂纹周围有明显的脱碳现象,见图2。

图2 轧件裂纹试样显微组织(×50)

2.1.3 轧件裂纹原因分析

通过对轧件缺陷的显微组织观察,可以判断10B21轧件裂纹的主要是由于铸坯裂纹所致。由于完好无缺陷坯料在加热炉内加热后轧制,不足以使轧件裂纹附近产生脱碳,由此说明铸坯表面即存在裂纹,经过加热炉加热氧化产生脱碳,经轧制无法消除,导致轧件裂纹。

2.2 成品盘条裂纹原因分析

2.2.1 宏观特征

含B冷镦钢10B21盘条的1/3冷顶锻开裂比例较其他冷镦钢要高,但是盘条表面裂纹均隐藏于氧化铁皮下方而无法直接观察到。针对该现象,将其对应Φ20 mm盘条一端截取400~500 mm进行酸洗检测其表面质量,酸洗温度70~75 ℃,酸洗时间8~12 min,并用清水将其表面冲洗干净,发现顶锻开裂试样对应盘条表面均有沿轧制方向的裂纹缺陷,如图3所示。

图3 盘条裂纹宏观形貌

2.2.2 微观特征

截取盘条裂纹试样5 mm,试样经镶嵌后进行横截面研磨、抛光,在显微镜下观察,发现裂纹深度200.78 μm,见图4(a)。裂纹腐蚀后观察,裂纹两侧组织为块状铁素体+珠光体,裂纹周围有明显的脱碳现象,见图4(b)、图4(c)。

图4 裂纹微观特征

2.2.3 形成机制探讨

通过对成品盘条缺陷的显微组织观察,可以判断10B21盘条开裂的主要是由于铸坯裂纹所带来。由于高速线材的轧制速度快、时间较短不足以使盘条裂纹附近产生脱碳,由此说明铸坯表面即存在裂纹,经过加热炉加热氧化产生脱碳,经轧制无法消除,导致最终盘条表面裂纹。

据研究表明,连铸坯表面裂纹产生的原因主要:一是化学成分中元素的影响,如w(Mn)/w(S)比低、(AlN)质点在晶界上沉积;二是钢水过热度太高;三是连铸工艺不当,如二次冷却强度不均匀、浸入式水口插入深度、液面波动等等;四是铸机工况条件差等[4]。

解决含B冷镦钢铸坯裂纹重点在于:①合理的化学成分设计,尤其是B、Ti、Al的设计至关重要;②连铸过程合适的比水量、二冷水强度以及结晶器保护渣,同样是解决铸坯裂纹的关键。通过生产工艺分析,化学成分、w(Mn)/w(S)比、过热度、比水量等均符合工艺设计要求,但过程出现长达3min的液面波动现象,其波动幅度超过10mm,不符合工艺要求的5mm波动幅度。因此,认为本次含B冷镦钢盘条开裂的主要为铸坯表面裂纹所致。

3 整改措施

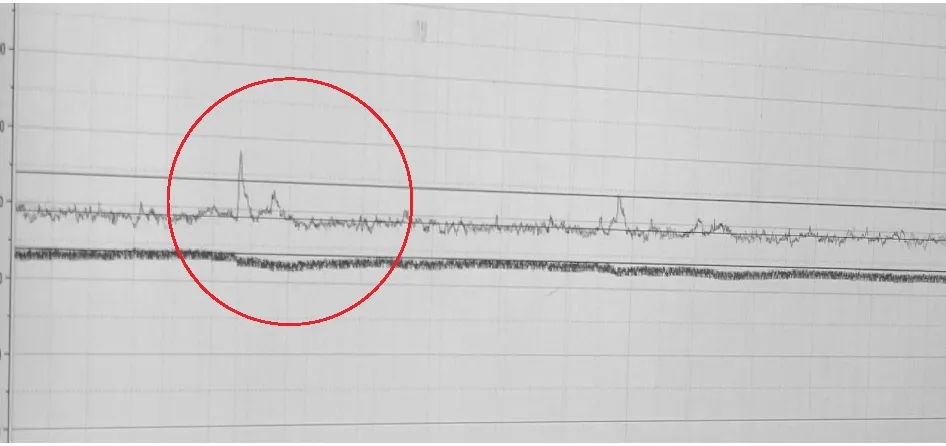

通过以上开裂相关原因分析,为解决10B21铸坯表面裂纹缺陷,在保证化学成分、w(Mn)/w(S)比、过热度、比水量、保护渣性能等工艺设计要求下,关键是解决结晶器产生液面波动异常情况,因此在接下来4月初生产该钢种时,对连铸生产工艺进行跟踪,发现生产过程中出现1炉次3个流均出现液面异常波动现象(如图5所示),通过对浇注完毕的水口和塞棒进行观察,发现浸入式水口内部存在轻微堵塞,经分析之所以水口堵塞是因为钢水纯净度较差,因此得出了液面波动的主要原因为钢水纯净度较差,在浇筑过程中轻微堵塞浸入式水口,进而造成结晶器液面波动,这类波动特点就是结晶器液位波动幅度变化较大,且周期不确定。

图5 液面异常波动形貌

针对以上问题,制定了相应措施:

首先:前提保证,工艺条件必须符合设计要求,其中包括过热度控制在25~40 ℃,全过程恒拉速浇铸,冷却按照弱冷所要求的的比水量0.6~0.7 L/kg,同时保证出拉矫机温度在950 ℃以上。

其次:保证钢水纯净度,其中精炼工序造渣、冶炼周期、软吹时间等严格按照工艺要求执行,为连铸工序提供优质铁水,浇铸过程氩气保护不污染钢水质量,保证水口不堵塞,液面波动才能得到控制。

通过接下来的2个月对以上措施的实施及后续生产的盘条质量进行跟踪,生产10B21盘条约4 000 t,未再出现因铸坯裂纹导致的含B冷镦钢开裂的问题,说明措施制定合理且措施实施有效。

4 结 论

(1)本次10B21盘条表面裂纹主要是由于铸坯表面裂纹在轧制过程无法消除造成。

(2)液面波动的主要原因为钢水纯净度较差,在浇筑过程中轻微堵塞浸入式水口,进而造成结晶器液面波动,这类波动特点就是结晶器液位波动幅度变化较大,且周期不确定。

(3)通过精炼工序、连铸工序的工艺制度的措施的落实来保证钢水纯净度,保证水口不堵塞,液面波动才能得到控制。通过措施的制定及落实跟踪,后续生产的连铸坯所轧制盘条均无裂纹。