辅助冷凝器冷却水量对闭式热泵干燥系统性能的影响

2021-03-30汪静武卫东王浩李振博刘荟

汪静,武卫东,王浩,李振博,刘荟

(1 上海理工大学能源与动力工程学院,上海200093;2 上海市动力工程多相流动与传热重点实验室,上海200093)

在制造工业领域,金属件的清洗-干燥处理已经成为金属件生产和使用过程中必不可少的步骤[1]。干燥是一项通过加热将物料内部的水分分离并除去的技术,广泛应用于农业、食品、医药、木工等领域[2]。同时干燥是一种耗能非常高的过程,在发达国家,有9%~25%的能源用于干燥过程;对于许多工业生产部门,15%以上的工业能源用于干燥过程[3-4]。因此,在工业干燥领域发展节能减排技术存在着巨大的空间,具有很高的经济价值、社会价值。目前金属件清洗干燥工艺中常用的是热风干燥方式,其加热方式主要包括电加热、燃煤加热和燃气加热[1,5-6]。这些加热方式升温快、使用方便,但从能源利用的角度来看,其能效比小于1,而且从干燥室排出的高温高湿废气会影响周围生态环境[7-8]。此外,金属件还可以采用真空干燥技术进行干燥[9-10],其工作原理为零件处于真空状态,蒸汽压力下降使零件表面的水分到达饱和状态而蒸发,并由真空泵及时排出。这种干燥方式干燥彻底,特别适合用于形状复杂的零件,但是存在能耗高、设备复杂和初期投资大等问题。热泵干燥是利用热泵原理将冷凝器处吹出的干热空气在干燥室内等焓加湿成湿热空气后,进入蒸发器进行降温除湿过程从而除去空气中的水分,并将除湿后的空气重新加热成干热空气后返回干燥室,实现对物料的干燥和脱水。热泵干燥技术可通过回收干燥废气中大量的潜热和显热,大大降低干燥能耗,在近十年来得到了快速的发展。热泵干燥技术的优点可以概括为效率高、可控性强、干燥温区广和干燥质量高[11-12]。干燥介质空气可在封闭的风道中循环流动,不存在向环境排出废气的问题[13]。综合能量转换率和环保的角度考虑,闭式热泵干燥系统是金属件干燥环节更佳的选择。

热泵干燥技术自20 世纪中叶发展至今,学者们在原理分析、结构设计方面取得了很大的进展。Rossi 等[14]设置了热泵干燥装置和传统干燥器的对比组,结果显示,热泵干燥方式可节约能源约40%,且干燥时间能缩短40.7%。Xanthopoulos等[15]提出一种新型热泵干燥系统,即将部分冷凝器的废气排出,并且向系统补入新风,实验表明该方案可以提高系统的性能。Aktas 等[16]实验研究了不同干燥室入口风速下带回热器开式热泵干燥装置的性能,空气经冷凝器加热后在回热器处与蒸发器除湿后的低温空气进行热交换,缩小冷凝器处换热温差,结果表明与普通的热泵干燥装置相比,可节能48%左右,而且最小风速下的气流与余热回收装置内的排风换热更加充分,回收的能量最高。Duan等[17]提出了5组热泵循环并联的热泵干燥系统,该系统采用5个蒸发器小温差吸热和5个冷凝器小温差放热的热量梯级回收热泵机组,减小了换热过程中的损失,提高了系统的制热效率和能效比。Chua等[18]提出了双蒸发器并联的热泵干燥系统,实验表明该系统可提高系统的性能。张绪坤等[19]提出了一种能进行热泵流化床干燥的装置,实验表明闭式热泵干燥系统的单位能耗除湿量(specific moisture extraction rates, SMER) 和 性 能 系 数(coefficient of performance, COP)是优于开路式、半开路式热泵干燥系统。Ma 等[20]从热力学第一、第二定律对热泵干燥系统进行了分析研究,提出采用辅助冷凝器是闭式热泵干燥系统的理想方式。Coskun等[21]设计并搭建了含辅助冷凝器的闭式热泵干燥系统,为满足干燥室热量平衡,该系统在主冷凝器与节流阀之间的液相管路并联了含翅片式辅助冷凝器的旁通回路,其虽然可以控制干燥温度稳定,但系统较为复杂、受干燥室温度波动的影响较大,而且辅助冷凝器处的热量直接排出未被利用。Liu 等[22]提出了并联式辅助冷凝器的闭式热泵干燥装置,研究了干燥室进风温度和蒸发器处空气旁通率对系统性能的影响,实验结果表明提高干燥室进风温度能够明显地加快干燥过程,而且合适的空气旁通率可以有效地缩短物料的干燥时间。Tunckal等[23]和Aktas 等[24]研究了不同干燥温度对闭式热泵干燥系统性能的影响,结果表明干燥时间随干燥温度的升高而缩短。Taseri 等[25]研究了不同风速下闭式热泵干燥系统的性能,实验结果表明提高风速可以加快干燥过程,但对系统功耗影响较小。此外,学者们还对太阳能辅助热泵[26-27]、远红外辅助热泵[28]、超声波辅助热泵[29]等热泵干燥装置进行了相关研究。总结各类热泵干燥技术相关文献发现,学者们一直尝试通过研究不同影响因素以优化热泵结构来提高系统的性能,而辅助冷凝器作为闭式热泵干燥系统的重要部件,目前对其系统及影响因素研究较少。

鉴于此,本文在前人研究的基础上,针对目前工业生产中金属件常用的干燥方式存在的能耗大且环境不友好的现状,提出了一种采用直接串联式辅助冷凝器的闭式热泵干燥系统并搭建了性能实验平台,研究了流经辅助冷凝器的冷却水量这一关键因素对闭式热泵干燥系统的冷凝器出风温度、COP、单位时间除湿量(moisture extraction rates,MER)和SMER等性能参数的影响,为闭式热泵干燥系统在工业生产中金属件干燥环节的探索和应用提供参考。

1 直接串联式辅助冷凝器闭式热泵干燥系统与工作原理

本文提出的采用直接串联式辅助冷凝器的闭式热泵干燥系统如图1所示,主要由压缩机、节流装置、蒸发器、冷凝器、辅助冷凝器、经济器、干燥室等部件组成。其中压缩机选用涡旋式喷气增焓压缩机,可在增大系统制热量、达到高出风温度的同时,降低压缩机的排气温度,采用R134a 制冷剂,理论排气量为42.0mL/rev。主节流阀和辅助节流阀均采用热力膨胀阀。蒸发器为翅片式换热器,主冷凝器为微通道换热器,辅助冷凝器和经济器为板式换热器。对于闭式热泵干燥系统,干燥介质空气在冷凝器处吸收的热量大于其在蒸发器处释放的热量,若不把这部分多余的热量及时排出,将会导致干燥系统热量不断累积、干燥室内温度越来越高,对干燥系统是不利的。为确保干燥系统稳定运行,需要在制冷系统中安装辅助冷凝器,而并联式辅助冷凝器内制冷剂流速较低、传热系数小,因此在本文系统设计中采用直接串联式辅助冷凝器,通过冷却水和制冷剂的换热,将多余的热量及时排出,同时可以通过控制该部分的换热量来调节干燥室的进风温度。此外,加热后的冷却水可以为工业生产提供热水,使能源得到充分地利用。

图1 直接串联式辅助冷凝器的闭式热泵干燥实验系统

系统分为制冷剂循环子系统、空气循环子系统和冷却水子系统。对于制冷剂循环子系统:从压缩机出来的高温高压制冷剂通过主冷凝器,与干燥介质空气进行热交换后,流经辅助冷凝器与冷却水进行换热,排出系统多余的热量;从辅助冷凝器出来的制冷剂分为两部分,一部分经辅助节流阀节流,其压力降到中间压力,在经济器中吸热汽化成中温中压气态制冷剂后进入压缩机的补气口;另一部分直接进入经济器过冷,增大系统的制冷量。过冷后的制冷剂经主节流阀节流后,流经蒸发器与干燥介质进行热交换,之后进入压缩机吸气口进行压缩,形成制冷剂回路的循环。对于空气循环子系统:干燥介质空气在封闭的通道里循环流动,经过主冷凝器被加热后进入干燥室,脱去待干燥物料的水分,随后经过蒸发器降温除湿,之后再次进入主冷凝器完成加热过程,形成热空气回路的循环。对于冷却水子系统:冷却水流经辅助冷凝器被加热成可供工业生产的热水,带走系统多余的热量。

2 实验系统与方法

2.1 系统测点布置及数据采集

系统测点布置图见图1,分为制冷剂侧数据采集、空气侧数据采集和冷却水侧数据采集。制冷剂侧循环数据采集主要包括压缩机吸排气口及补气口的温度和压力,主冷凝器进出口、辅助冷凝器进出口、蒸发器进出口、主节流阀进出口、辅助节流阀出口温度以及压缩机的功耗等。空气侧循环数据采集主要包括蒸发器进出口、主冷凝器出口的风温和相对湿度,循环风的速度和风机功耗等。冷却水侧数据采集主要包括辅助冷凝器进出口的水温、冷却水的流量。压缩机的功耗由功率计直接测得,循环风量由测得的风速和风速测点处截断面积计算获得。所有的传感器信号均由Agilent 数据采集仪采集并由PC 端记录。实验中应用的仪器相关参数如表1所示。

表1 实验仪器相关参数

2.2 实验方法

本文提出的闭式热泵干燥系统的干燥性能会受到制冷系统工作状况的影响,而且辅助冷凝器的冷却水流量和温度是影响制冷系统工作状况的关键因素。鉴于此,本文针对企业60℃以上的干燥室进口温度(冷凝器出风温度)要求,在冷却水进水温度为常温条件下,主要研究了辅助冷凝器的冷却水量变化对冷凝器出风温度、制热/制冷量、系统功耗、COP、MER和SMER的影响。

本文所有实验均是在保持环境温度、冷却水进水温度、循环风量和干燥室湿负荷(待干燥金属件表面吸热蒸发后进入空气中的水分)不变,只改变冷却水量的条件下进行。金属件作为被干燥对象,清洗过后的水分以游离态形式存在于金属件表面,所以去除金属件的水分与烘干单独的游离水在机理上并无区别。为保证干燥室湿负荷不变的实验条件,本文以超声波雾化器喷雾的形式模拟干燥室的湿负荷(其大小主要参照企业需求确定)。实验通过恒温水槽控制冷却水进水温度恒定,冷却水量通过高精度蠕动泵调节。在实验初试过程中发现,当冷却水量小于30.0kg/h 时,排气压力超过3.6MPa,排气温度超过110℃,对于系统来说是不利的。为此,本文实验具体工况条件如表2所示,其中冷却水 量 按30.6kg/h、35.7kg/h、40.5kg/h、45.5kg/h、50.1kg/h 这5 个工况依次进行。此外,基于前期实验,当循环风量为539.8m³/h 时,系统的SMER 相对最优,故本文实验的循环风量保持为539.8m³/h。

表2 实验工况条件

2.3 主要性能评价指标

用于评价直接串联式辅助冷凝器的闭式热泵干燥系统的指标主要包括制热/制冷量、系统功耗、COP、MER和SMER。

(1)制热/制冷量按式(1)~式(3)计算。

由于空气流经主冷凝器前后的绝对含湿量不变,则流经主冷凝器的循环风温差可表示为式(4)。

式中,Qk为主冷凝器制热量,kW;ρf为空气密度,kg/m³;v 为风速,m/s;A 为风速测点处风道横截面积,m2;hin为主冷凝器进口空气焓值,kJ/kg;hout为主冷凝器出口空气焓值,kJ/kg;t为空气温度,℃;d 为空气的绝对含湿量,kg/kg干空气;1.01为干空气的平均定压比热容,kJ/(kg·K);2500为0℃时水的汽化潜热,kJ/kg;1.84 为水蒸气的平均定压比热容,kJ/(kg·K);φ 为相对湿度;p 为当地大气压力,Pa;pq,b为同温度下饱和水蒸汽分压力,Pa。同理,可以计算出蒸发器处制冷量Q0,kW。

(2)系统性能系数(COP)

性能系数(COP)是指收益能数值与补偿能数值之比,本系统的收益能量包括来自于冷凝器向循环空气释放的热量和蒸发器向循环风吸收的热量(制冷量),补偿能量为压缩机、水泵和风机三者的功耗之和,见式(5)。

式中,W为系统功耗,kW。

(3)单位时间除湿量(MER)

单位时间除湿量(MER)是指干燥过程中除去物料中水分的质量与干燥时间的比值,是反应干燥速率快慢的参数,见式(6)。

式中,m 为系统干燥工程蒸发器处冷凝水质量,kg;τ为系统干燥时间,h。

(4)单位能耗除湿量(SMER)

单位能耗除湿量(SMER)是衡量热泵干燥系统除湿性能的另一重要指标,其定义为热泵系统每消耗单位能量所能除去物料中水分的质量,见式(7)。

2.4 不确定度分析

本系统性能评价指标的不确定度主要由相关测量仪器的精确度引起,可通过不确定度计算,见式(8)和式(9)[30-31]。式(8)为间接被测参数R与各直接被测参数的函数表达式,Xi表示第i个直接被测参数。式(9)中δR/R表示间接被测参数R的相对不确定度,其中a,b,…,m 为式(8)中各直接被测参数的对应指数。

由公式计算得到,系统总功耗相对不确定度为0.92%,系统性能系数COP相对不确定度为2.15%,MER 相对不确定度为0.21%,SMER 相对不确定度为0.94%。

3 结果及分析

3.1 冷却水量对冷凝器侧工况参数的影响

图2 不同冷却水量下冷凝压力和主冷凝器的进出口制冷剂温度、风温的变化

图2为不同冷却水量下冷凝压力和主冷凝器进出口制冷剂温度、风温的变化。由图可知,在本文实验工况范围内,当冷却水量最小为30.6kg/h 时,冷凝压力为3.6MPa,主冷凝器制冷剂进出口温度分别为104.2℃和75.9℃,冷凝器进风温度为35.4℃,冷凝器出风温度达到72.8℃。随着冷却水量的增大,冷凝压力逐渐降低,主冷凝器进出口的制冷剂温度和风温均逐渐降低,且流经主冷凝器的制冷剂进出口温差逐渐增大,流经主冷凝器的循环风温差逐渐减小。这是因为冷却水量加大,辅助冷凝器侧换热能力增强,使得冷凝温度下降,冷凝压力随之下降,忽略主节流阀节流效应的变化,蒸发压力也呈下降趋势,蒸发温度随之降低。蒸发压力下降直接导致了压缩机吸气压力和吸气温度的下降,而压缩机的转速保持不变,最终导致压缩机的排气压力和排气温度下降,主冷凝器进口制冷剂温度逐渐降低,主冷凝器出口制冷剂温度随之降低。同时,随着蒸发压力的下降,压缩机的吸气比容增大,而压缩机定转速情况下排气量一定,则制冷系统的制冷剂质量流量减少。另外,计算可知主冷凝器侧对数平均温差逐渐减小,主冷凝器侧换热面积不变,忽略该处传热系数的变化,则主冷凝器侧换热量逐渐下降。尽管制热换热量和制冷剂质量流量均减小,但后者减小幅度更大,因此流经主冷凝器的制冷剂进出口温差逐渐增大。主冷凝器出风温度逐渐降低是因为主冷凝器侧换热量减小,并且蒸发温度降低导致蒸发器的出风温度(主冷凝器的进风温度)降低。

图3 为空气在热泵干燥系统内的焓湿状态变化,其中1-2-3-4-1 和1’-2’-3’-4’-1’分别表示冷却水量为30.6kg/h 和35.7kg/h 时空气焓湿状态变化过程。1-2为干燥室内空气的等焓加湿过程(物料的干燥过程),2-3为蒸发器内降温过程,3-4为蒸发器内降温除湿过程,4-1为主冷凝器内等湿加热过程。由上述分析可知,随着冷却水量的增大,主冷凝器的进风温度降低,对应状态点4向4’移动,则主冷凝器处进风绝对含湿量d逐渐减小。根据公式(4),随着冷却水量的增大,主冷凝器制热量Qk的减小幅度大于1.01+1.84d的减小幅度,因此在循环风量一定的情况下,流经主冷凝器的循环风温差逐渐减小。

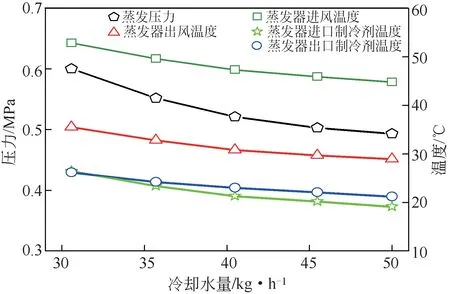

3.2 冷却水量对蒸发器侧工况参数的影响

图3 空气在热泵干燥系统内的焓湿状态变化

图4为不同冷却水量下蒸发压力和蒸发器进出口制冷剂温度、风温的变化。可以看出,随着冷却水量的增大,蒸发压力逐渐降低,蒸发器进出口制冷剂温度和风温均逐渐降低,且蒸发器进出口制冷剂温差逐渐增大。这是因为随着冷却水量的加大,主冷凝器的出风温度下降,干燥室的湿负荷不变,则蒸发器的进风温度也逐渐下降,蒸发器的出风温度(主冷凝器的进风温度)随之降低。由3.1 节分析也可知,随着冷却水量的加大,主节流阀阀后温度即蒸发器进口制冷剂温度逐渐下降,蒸发器出口制冷剂温度随之下降。另外,计算可知蒸发器侧对数平均温差逐渐减小,蒸发器侧换热面积不变,忽略该处传热系数的变化,可知蒸发器侧换热量也逐渐下降。尽管制冷换热量和制冷剂质量流量均减小,但后者减小幅度更大,因此流经蒸发器的制冷剂进出口温差逐渐增大。

图4 不同冷却水量下蒸发压力和蒸发器进出口制冷剂温度、风温的变化

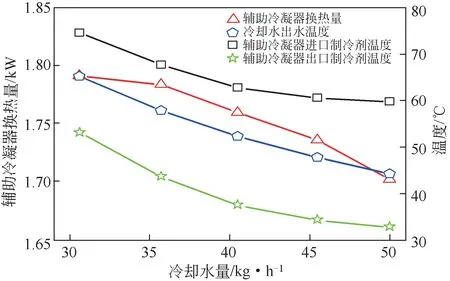

3.3 冷却水量对辅助冷凝器侧工况参数的影响

图5为不同冷却水量下辅助冷凝器换热量、进出口制冷剂温度和冷却水出水温度的变化。可以看出,冷却水量从30.6kg/h增大到50.1kg/h的过程中,冷却水出水温度逐渐降低,最高出水温度可达65.2℃,最低出水温度为44.1℃。随着冷却水量的加大,辅助冷凝器的换热量逐渐减小,这是因为制冷剂的质量流量降低,虽然辅助冷凝器处制冷剂的进出口温差(由图5可见)及相应比焓差增大,但是其增大的幅度小于制冷剂质量流量减小的幅度。在辅助冷凝器换热量减小的情况下,而实验过程中保持冷却水进水温度为17℃,所以冷却水出水温度随着冷却水量的加大而减小。

图5 不同冷却水量下辅助冷凝器换热量、进出口制冷剂温度和冷却水出水温度的变化

3.4 冷却水量对制热量、制冷量、系统功耗和COP的影响

制热量、制冷量和COP 是一个制冷热泵系统性能的重要评判依据。图6为不同冷却水量下系统功耗、系统制热量、制冷量和COP 的变化。其中系统制热量、制冷量随着冷却水量增加呈下降趋势,这与上文分析相吻合。系统功耗主要包括压缩机、水泵和风机三者的功耗,本文实验工况下保持风量一定,循环风机功耗为恒定值;虽然随着水量的调节,水泵的功耗略有变化,但对系统功耗影响较小,所以系统功耗的变化主要来自压缩机功耗的改变。系统功耗下降的原因,一方面是因为压缩机功率受到排气温度的影响较大,该品牌压缩机推荐工作温区为70~90℃,当水量为50.1kg/h 时,排气温度为99.8℃,排气温度随着冷却水量的增大而降低;另一方面,制冷剂质量流量随着冷却水量的增大而下降,所以系统功耗呈下降趋势。此外,由图6可知,冷却水量的变化对COP的影响不大,原因是系统收益(冷凝器向循环空气释放的热量和蒸发器向循环风吸收的热量)与系统功耗下降速率相当,导致COP保持在5.6左右。

图6 不同冷却水量下系统功耗、系统制热量和COP的变化

3.5 冷却水量对MER和SMER的影响

图7 为不同冷却水量下MER 和SMER 的变化。由图可知,随着冷却水量的增大,MER 逐渐减小而SMER逐渐增大,且MER的下降速率逐渐减小。由3.1节和3.2节分析可知主冷凝器的换热量和蒸发器的制冷量均一直降低,而实验过程中保持循环风量不变,故MER 随着冷却水量的增大而减小;MER 下降速率逐渐减小是因为蒸发器处的制冷量用于空气的降温和除湿,分别对应图3中2-3过程和3-4 过程,蒸发器进风温度越低,用于降温(显热)的制冷量占比越少(2、3 两点的比焓差减小),而用于除湿的制冷量占比越大;MER的下降幅度小于系统功耗的下降幅度,所以SMER随着冷却水量的增加而变大。可以看出,当冷却水量为 30.6kg/h 时, MER 为 3.80kg/h, SMER 为1.26kg/(kW·h);当冷却水量为50.1kg/h时,MER为3.56kg/h,SMER为1.44kg/(kW·h)。

图7 不同冷却水量下MER和SMER的变化

4 结论

针对目前工业生产中金属件清洗干燥工艺中常用干燥方式存在能耗高且环境不友好的现状,提出并建立了一种采用直接串联式辅助冷凝器的闭式热泵干燥系统,并实验研究了辅助冷凝器的冷却水量对该干燥系统性能的影响,得出如下结论。

(1)本文实验工况下,冷却水量为30.6kg/h时,冷凝器出风温度为72.8℃;随着辅助冷凝器冷却水量的增大,因冷凝压力和蒸发压力的降低,导致制冷系统的制冷剂质量流量降低,系统的制热量和制冷量均减少,进而导致主冷凝器的出风温度和蒸发器出风温度(主冷凝器的进风温度)均下降,冷却水量是调节干燥室进口风温的一个较好的方式。

(2)当辅助冷凝器的冷却水量为30.6kg/h 时,冷却水出水温度可达65.2℃,可为工业生产提供可应用的热水,使能源得到充分地利用;冷却水量的变化对COP 的影响不大,这是因为系统收益和系统功耗下降速率相当。

(3)随着辅助冷凝器冷却水量的增大,单位时间除湿量(MER)逐渐减小而单位能耗除湿量(SMER) 逐 渐 增 大,MER 最 高 可 达3.80kg/h,SMER 最高可达1.44kg/(kW·h),两者变化趋势相反,故生产实际中需要综合考虑冷却水量对MER和SMER的影响。