基于冲击相变技术的IGCT冷板研究

2021-03-29冯钊赞刘迎文

姚 磊,吴 辉,冯钊赞,刘迎文

(1.株洲中车时代电气股份有限公司,湖南 株洲 412001;2.西安交通大学 热流科学与工程教育部重点实验室,西安 710049)

0 引言

随着技术的进步,电力电子器件逐渐向着小型化方向发展,其紧凑程度和开关频率不断提高,这也导致器件工作时的热流密度更高。相较于常规的IGBT器件的热流密度(一般为10 W/cm2左右),IGCT的高热流密度(≥40 W/cm2)导致传统的风冷、水冷已经无法满足其散热需求,而射流冲击相变换热是一种能够有效解决高热流密度散热的技术[1-2]。

射流冲击相变换热的原理是将液态工质在压差的作用下通过一定形状的孔(圆形、矩形、椭圆形等)或者狭缝,使其具备较高的流速,对加热表面进行高速冲击,减薄流动边界层的厚度,同时通过利用液态工质气化时的相变潜热,可以达到较强的对流换热效果[3]。根据射流出口环境的不同,将射流冲击冷却技术分为自由式、浸没式和受限式[4]。自由式射流是指将工质射入到气体环境中;浸没式射流是指将工质射入到液体环境中,且液体环境的上方为气液自由液面,射流不受壁面的限制;受限式射流是指将工质射入到某一腔体中,受腔体壁面的限制。本文研究的对象属于受限式射流。

Ndao等[5]以R134a为工质,研究了饱和压力(820 kPa和1 090 kPa)、3种微针翅表面结构(圆形针翅、方形针翅和水翼形针翅)、4种射流出口速度(1.1~4.05 m/s)等对射流冲击沸腾换热特性的影响。研究结果表明,射流速度和饱和压力对相变换热特性具有重要的影响,过冷核态沸腾在射流冲击换热机制中占主导作用。Meyer等[6]以乙二醇和FC-72为工质,研究了射流速度、过冷度、矩形射流孔宽度等对射流冲击相变换热的影响。结果表明,可以通过增大射流速度、增大工质的过冷度以及增大矩形射流孔的宽度来提高系统的临界热流密度。杨瑞波[7]以去离子水为工质,研究了S/D(射流孔间距与射流孔直径之间的比值)、H/D(射流距离与射流孔直径之间的比值)、矩形针肋热沉尺寸参数和雷诺数等对射流冲击换热的影响。研究结果表明,与光滑表面相比,采用针肋热沉表面能使努塞尔数提高约50%。

从上述文献可知,射流冲击相变换热技术较为复杂,其换热性能受到射流孔几何参数、射流速度、饱和压力、冲击表面结构等众多因素的影响,而这些因素对射流冲击相变换热的影响规律对于实际应用至关重要。IGCT是高性能电气传动中一种优选的大功率半导体器件[8],主要应用于冶金轧机主传动系统、矿井提升机、船舶电力推进系统、油气输送压缩机等领域。在应用中发现,随着功率密度的提高,水冷在某些极限工况下已经无法满足IGCT的散热要求。同时,水冷散热器的性能提升依赖流量的提升,某些散热器流阻甚至高达200 kPa,通过进一步提高流量来提升水冷的散热性能已经不可取。因此,本文以IGCT的散热需求为研究背景,通过泵驱动五氟丙烷(R245fa)工质进入射流冲击冷却装置,研究射流孔板结构、流速、热流密度以及冲击表面结构对射流冲击相变换热性能的影响规律。最后,通过与水冷实验数据的对比,分析其工程应用的可行性。

1 实验系统和数据处理方法

1.1 实验系统组成

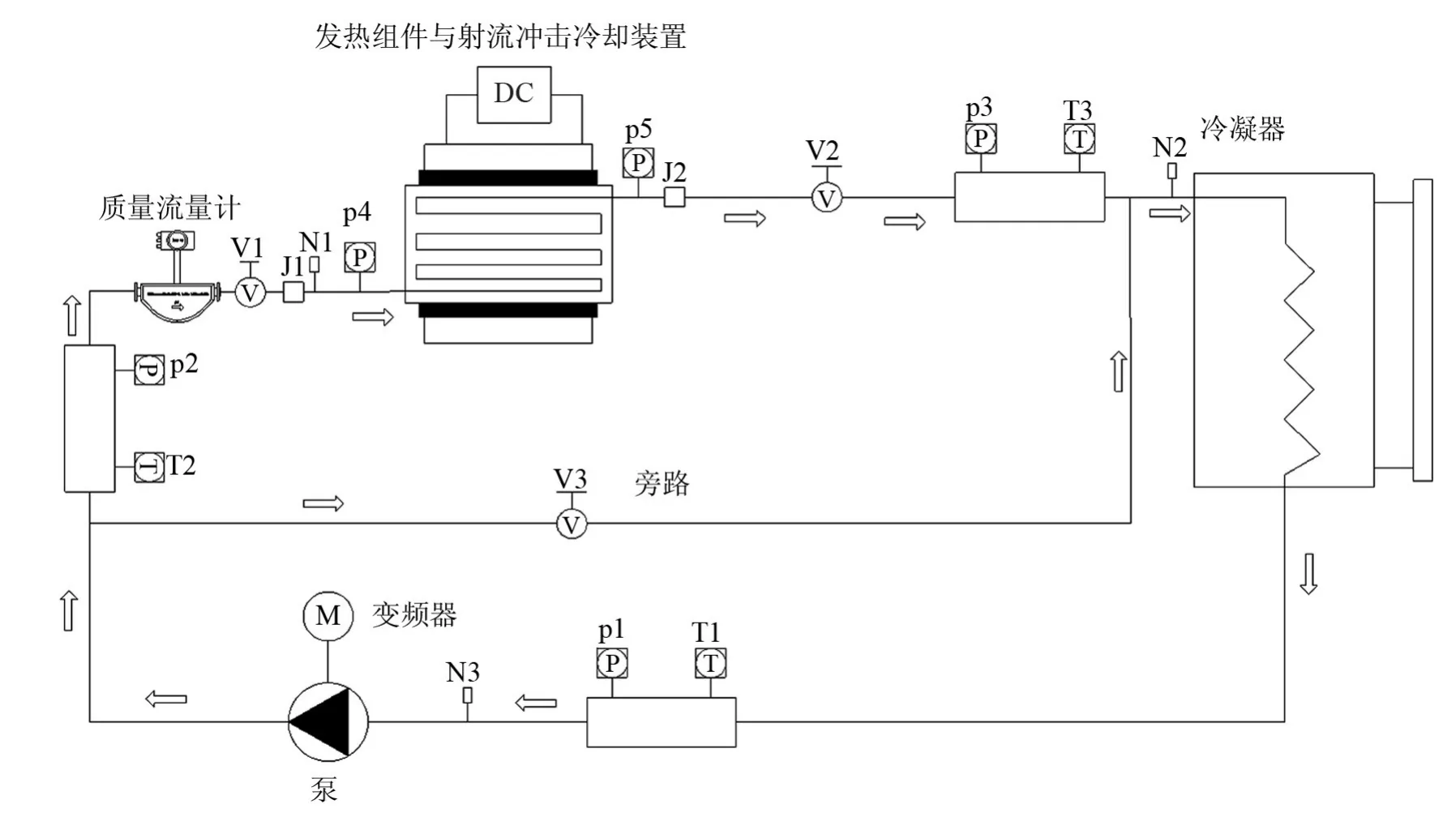

射流冲击相变换热实验系统由水泵、质量流量计、射流冲击冷却装置、冷凝器、球阀、管道、快速接头、发热组件、温度传感器、压力传感器、数据采集仪等组成,如图1所示。

图1 实验系统示意图Fig.1 Experimental system diagram

图1中压力传感器型号为丹佛斯MBS3000;温度传感器型号为丹佛斯MBT3560。实验系统中的R245fa工质在泵的驱动下流经质量流量计和射流冲击冷却装置,在冷却装置中液体工质发生射流冲击相变换热,成为具有一定蒸气含量的两相流,随后进入冷凝器中被冷却为液体,最后又被泵吸入,开始下一次循环流动。在实验过程中,除通过变频器控制泵的转速外,还通过调节射流冲击冷却装置入口前和旁路上的球阀开度来准确地控制进入射流冲击冷却装置的流量。

1.2 实验设备

射流冲击冷却装置由基板、射流孔板和盖板通过螺栓压装而成,依靠各板间的丁腈橡胶密封条来隔离射流通道与排液通道,同时确保该装置具有良好的密封性,如图2所示。液体工质从进口流入到盖板与射流孔板所形成的空腔中,随后再经过孔板对基板内表面(冲击表面)进行射流冲击换热,热量交换后的气液两相工质依次通过基板和孔板上的排液通道,最终从盖板出口处汇聚流出。在盖板与射流孔板间设计一个较大的空腔,不仅可以起到稳压的作用,确保空腔中各射流孔处的压力基本保持一致,而且可以避免各射流孔的流量分布不均匀。

图2 射流冲击冷却装置实物图Fig.2 Jet impingement cooling device

实验中所采用的3种射流阵列孔板如图3所示。各射流孔板都是通过在160 mm×160 mm×8 mm(长×宽×高)的铝板上开设直径为1 mm或2 mm、间距为10 mm或6 mm的圆孔阵列后形成的。射流孔板的命名规则为:D表示射流孔的直径,S表示两相邻射流孔之间的距离,N表示射流孔的数目;例如:D1S10N69表示的是直径D为1 mm,孔间距S为10 mm,孔数N为69的射流孔板。

图3 3种射流孔板示意图Fig.3 Diagram three kinds of jet orifice plate

本文对2种基板冲击表面进行了研究,一种为没有进行特殊处理的光滑表面,另一种为采用80目的细砂进行喷砂处理后得到的喷砂表面。

1.3 数据处理方法和误差分析

热流密度计算如(1):

式中:q为热流密度,W/cm2;U为电压,V;I为电流,A;d为导热铜块的直径,0.085 m。

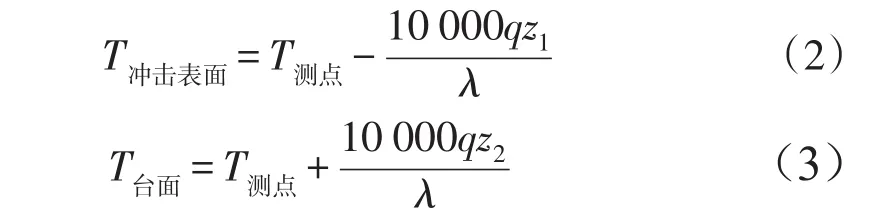

根据测点温度和傅里叶导热定律推导出冲击表面温度和台面温度,计算公式如下:

式中:T冲击表面为冲击表面温度,℃;T台面为台面温度,℃;T测点为热电偶所测得的温度,℃;z1为热电偶测点与冲击表面间的距离,0.006 5 m;z2为热电偶测点与台面间的距离,0.003 5 m;λ为铝的导热系数,236 W/(m·K)。

平均对流换热系数计算如式(4):

式中:h为平均对流换热系数,W(/m2·K);Tsat为工质在射流冲击冷却装置出口压力下所对应的饱和温度,℃;为多个冲击表面温度的平均值。

采用下式[9-10]计算在冲击表面加直肋后的对流换热系数:

式中:h肋为加直肋后的对流换热系数,W/(m2·K);qeff为加肋片后的有效热流密度,W/cm2;heff为与qeff相对应的有效对流换热系数,W/(m2·K);N为肋片数量,个;2t为肋片宽度,m;W为肋片间距,m;H为肋片高度,m;η为肋效率;m为一肋片参数;L为肋片长度,m。

采用TN-KGZ01直流电源为发热块供电,其电流和电压的分辨率分别为0.1 A和0.1 V;采用T型热电偶测量温度,测量误差为0.5℃;采用科隆质量流量计测量工质流量,实验中最大相对误差为2.3%。

计算参数的不确定度采用误差传递理论估算,对于计算参数R,设其包含测量变量vi,并已知相应的不确定度为δi,则R的不确定度可由下式计算[11]:

2 实验结果分析

2.1 流速与流量对射流冲击相变换热性能的影响分析

由于3块射流孔板在孔径、孔间距和孔数目上存在差别,导致射流孔的总面积不同,所以在相同流量下不同孔板间的工质流速不同。因此,研究孔板对相变换热效果的影响可等效为研究流量和流速对换热性能的影响。

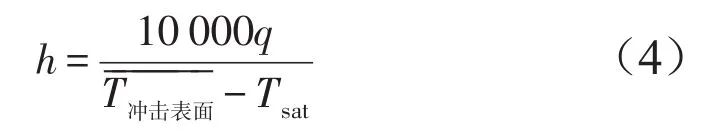

不同射流孔板在同一流量Q=550 kg/h下的换热特性曲线如图4所示。在较低热流密度下(8~16 W/cm2),换热特性曲线斜率较大,即平均对流换热系数随热流密度的提高而快速增大,且不同射流孔板的平均对流换热系数几乎相等,说明当热流密度较小时,系统处于射流单相换热或过冷沸腾换热阶段,产生的气泡数量较少,且此阶段射流冲击速度对换热性能的提升效果有限,因此曲线几乎重合,与文献[4,12]中所得结论一致。当热流密度大于16 W/cm2时,3种射流孔板间的平均对流换热系数的差距逐渐变大,呈现出孔板D1S10N69的平均对流换热系数最大,孔板D1S6N185次之,孔板D2S10N69最小的现象。出现此现象的原因在于,当流量Q=550 kg/h时,孔板D1S10N69、孔板D1S6N185、孔板D2S10N69中工质的射流冲击速度分别为2.2 m/s、0.8 m/s、0.5 m/s,而射流冲击的速度越大,流动边界层的厚度越薄,越有利于增强换热效果,故平均对流换热系数越大。随着热流密度的增大,3种射流孔板的q-h特性曲线逐渐平缓,甚至当热流密度大于某一值时,平均对流换热系数开始随热流密度的增加而减小。这是因为随着热流密度的增大,越来越多的液态工质吸收热量变成气态,增强了流体的扰动,提高了换热能力,但当热流密度达到一定值时,产生的气泡不能被及时排出,附着在冲击表面上,形成了一层热阻较大的气膜,使得换热能力被削弱,故平均对流换热系数开始减小。

图4 不同射流孔板在Q=550 kg/h时对喷砂表面的换热特性曲线Fig.4 Heat transfer characteristic curves of different jet orifices plates at Q=550 kg/h and sandblasting surface

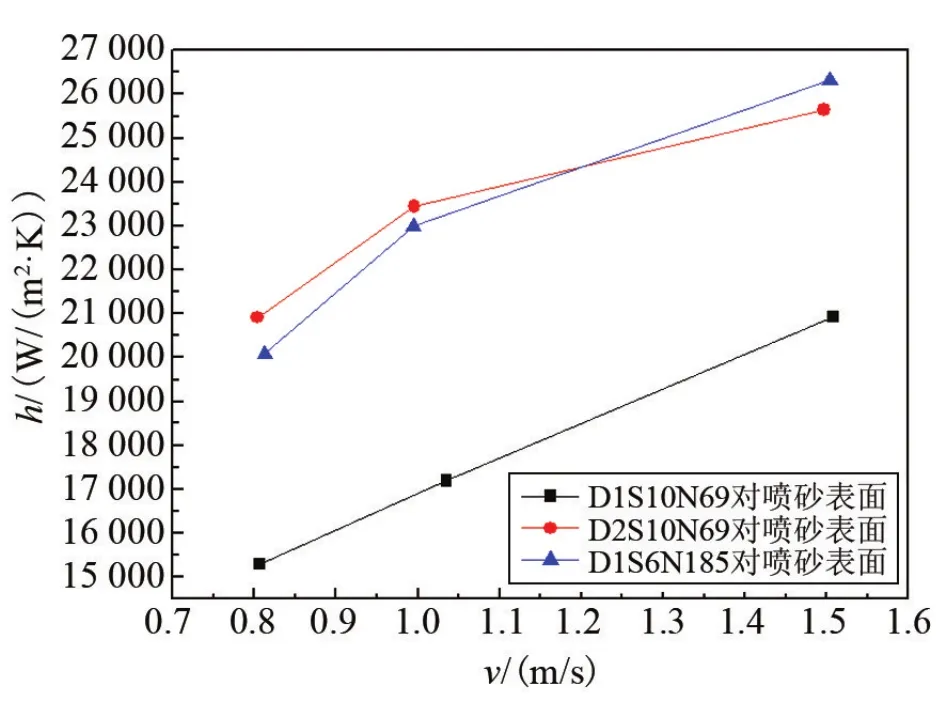

如图5所示,保持热流密度q=40 W/cm2,通过控制孔板D2S10N69的流量为孔板D1S10N69的4倍,孔板D1S6N185的流量为孔板D1S10N69的2.68倍,使得不同孔板的射流速度保持一致,研究流量对不同孔板射流冲击相变换热效果的影响。对同一孔板,通过改变流量,研究流速对该孔板射流冲击相变换热效果的影响。由图5可知,各孔板的平均对流换热系数均随射流速度的增大而增大。在射流速度为0.8 m/s、1 m/s、1.5 m/s时,孔板D1S10N69的流量分别为210 kg/h、260 kg/h、390 kg/h,在如此低的流量和40 W/cm2的高热流密度下会产生大量的气泡附着在冲击表面上,由于气泡不能被及时排出,热阻增大,换热能力反而被削弱,而孔板D2S10N69和D1S6N185则由于流量较大,换热过程中产生的少量气泡能增强流体的扰动,提升换热性能,故在图5中可看到孔板D1S10N69的平均对流换热系数比另外两种孔板的小了5 000左右。由此可以说明,在射流冲击相变换热中,换热性能与流量有关,故在孔板设计和系统运行中必须合理地平衡流量与换热性能之间的关系,以最大程度增强换热。

图5 不同射流孔板在q=40 W/cm2时对喷砂表面的v-h曲线Fig.5 v-h curves of different jet orifices plates at q=40 W/cm2and sandblasting surface

2.2 冲击表面对射流冲击相变换热性能的影响分析

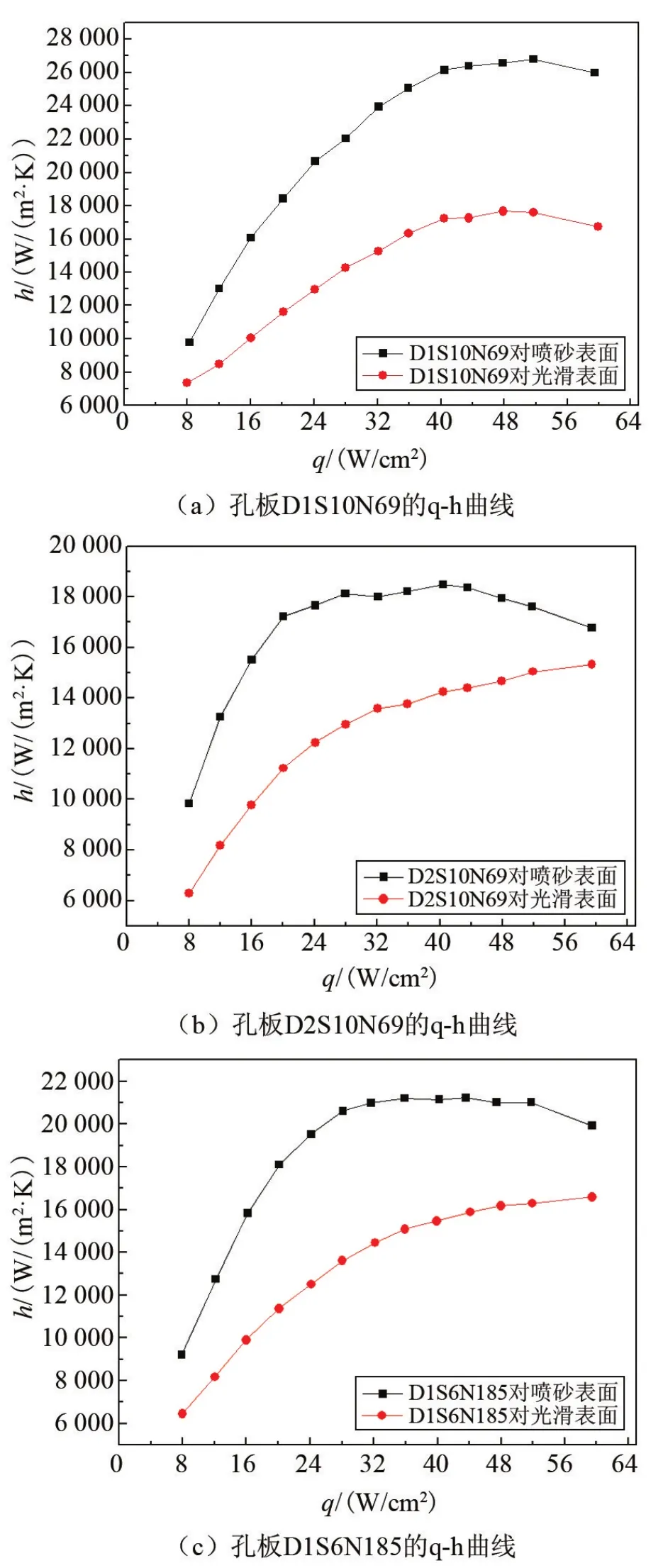

图6为各射流孔板在流量Q=550 kg/h下,采用两种不同冲击表面(喷砂和光滑)的换热特性曲线对比图。可以看到,在同一热流密度下,采用喷砂表面的平均对流换热系数均比采用光滑表面的大。结合数据分析可知,对于射流孔板D1S10N69,当热流密度在12~59.4 W/cm2之间时,采用喷砂表面的平均对流换热系数比采用光滑表面的提升了50%~60%(热流密度为8 W/cm2时提升了33%)。对射流孔板D2S10N69和D1S6N185,虽然随着热流密度的增大,采用喷砂表面对换热性能的增强效果逐渐减小,但在59.4 W/cm2时采用喷砂表面的平均对流换热系数仍能分别提升9%和20%,说明对光滑表面进行喷砂工艺处理后能有效地提高射流冲击相变换热性能。出现此现象的原因在于,对光滑表面进行喷砂处理后,会在表面上形成大量微小的凹坑,增加了表面上的气化核心数,在射流冲击相变换热中更有利于气泡的形成,故能增强换热能力。

图6 各射流孔板在Q=550 kg/h时对不同冲击表面的换热特性曲线对比Fig.6 Comparison of heat transfer characteristic curves of jet orifices plates under Q=550 kg/h and different impacting surfaces

各射流孔板在q=40 W/cm2时,采用喷砂和光滑冲击表面的v-h曲线如图7所示。由图7可知,随着流速的增大,喷砂表面与光滑表面的平均对流换热系数的差值变大,结合数据分析可知,当流速从0.8 m/s增大到1.5 m/s时,相对于光滑表面而言,孔板D1S10N69对喷砂表面的平均对流换热系数提升效果从31%增长到42%,孔板D2S10N69从26%增长到39%,孔板D1S6N185则从31%增长到45%。因此,可以认为流速越大,采用喷砂表面对射流冲击相变换热性能的提升作用越强。

图7 各射流孔板在q=40 W/cm2时对不同冲击表面的v-h曲线Fig.7 v-h curves of jet orifices plates at q=40 W/cm2and different impacting surfaces

3 工程化应用展望

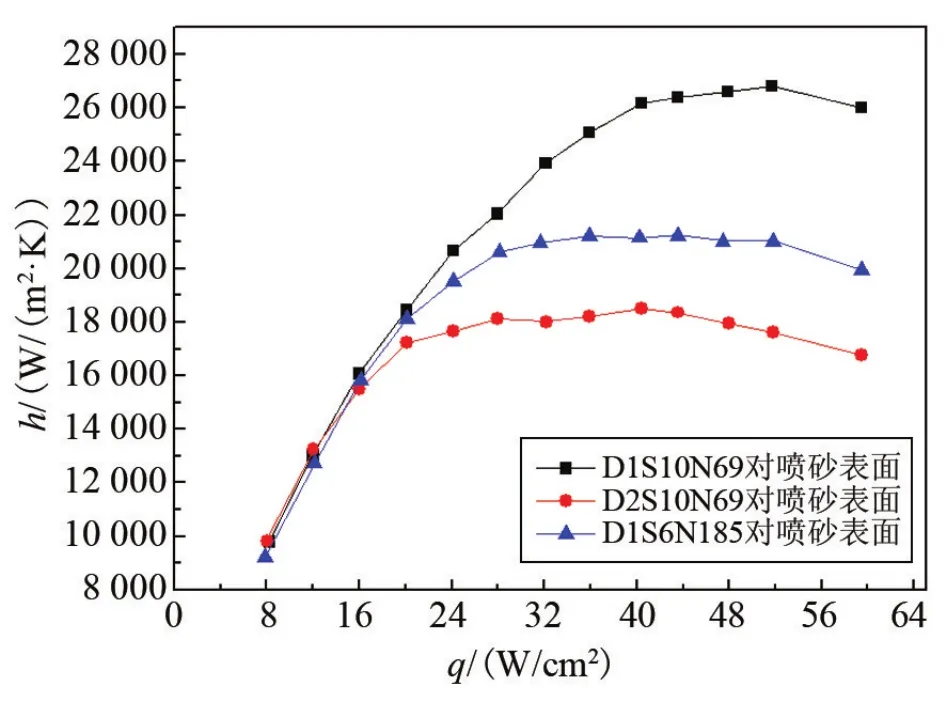

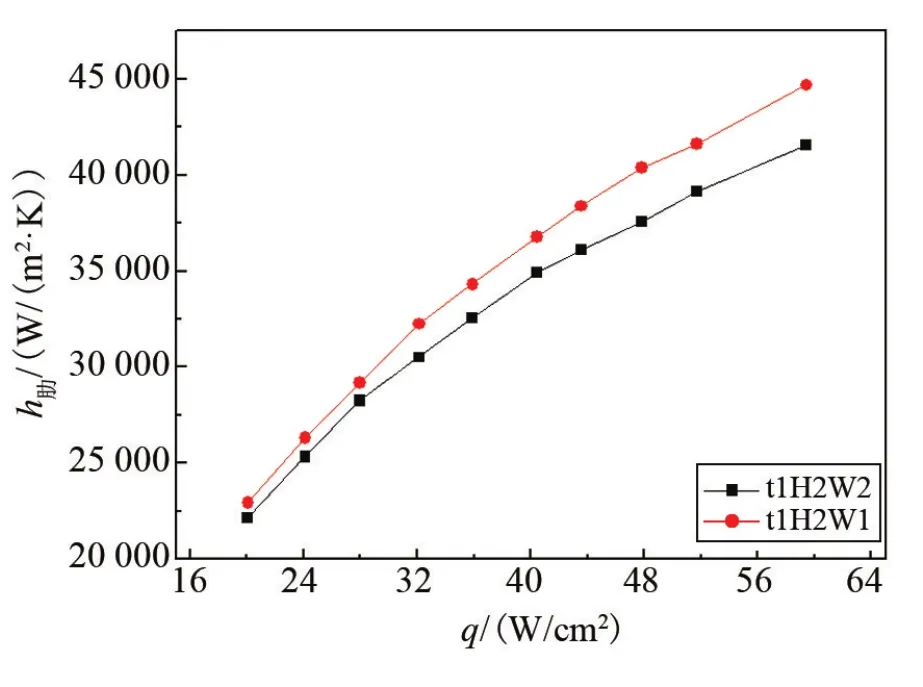

通过整理现有的IGCT水冷散热实验数据表明,性能最优的水冷散热器的对流换热系数在21.423~22.415 kW/(m2·K)之间,其流阻为122 kPa。实验中对冲击表面进行了喷砂处理以使其强化,得到的平均对流换热系数为26.157 kW/(m2·K),略高于水冷散热器。水冷散热器中是采用肋片进行强化的,在工程应用上射流冲击相变换热同样可以通过增加肋片来增强其换热性能。如图8所示,在基板冲击表面增加肋宽2t为2 mm,肋高H为2 mm,肋间距W为2 mm和1 mm的矩形截面直肋。

图8 冲击表面加矩形截面直肋后的效果图Fig.8 Effect diagram of impact surface with rectangularstraight fin

以现有的实验数据为基础,通过式(5)~(8)计算出冲击表面增加矩形截面直肋后的对流换热系数如图9所示。可以看到,增加肋片后的射流冲击对流换热系数在20 W/cm2时已分别达到22.160、22.917 kW/(m2·K),与现有水冷对流换热系数相当,且射流冲击对流换热系数随着热流密度的增大而增大,当热流密度为59.4 W/cm2时,对流换热系数达到了41.539、44.669 kW/(m2·K),约为水冷的2倍。而且,射流冲击相变换热的流阻非常小,实验中最大的流阻仅为25 kPa,远小于水冷的流阻,在工程应用上有诸多优势:泵的扬程可以减小;由于需要承受的压力降低,冷板和散热器可以做的更薄,管路和阀门的压力等级也可以更低,有利于降低成本。因此,射流冲击相变换热是解决IGCT等大功率半导体器件在高热流密度下散热的一项重要技术。

图9 增加直肋后的q-h曲线Fig.9 q-h curve after adding straight fin

4 结论

建立了一套以R245fa为工质的射流冲击相变换热实验系统,研究了3种射流孔板(D1S10N69、D2S10N69和D1S6N185)和2种冲击表面(喷砂和光滑)对射流冲击相变换热性能的影响,得出如下结论:

(1)定流量Q=550 kg/h时,在较低热流密度(8~16 W/cm2)下,3种孔板对相变换热能力的影响较小,但当热流密度大于16 W/cm2时,射流冲击速度越大的孔板其换热能力越强;定热流密度q=40 W/cm2时,3种孔板的平均对流换热系数都随流量(射流速度)的增加而增大;

(2)在射流冲击相变冷却中,可对冲击表面进行喷砂处理来增加气化核心,同时须根据系统要求,选取合适的流量和优化冷板结构设计,使得液态工质吸热气化产生的气泡在增强流体扰动的同时也能及时排出,最大程度增强换热能力;

(3)增加矩形截面直肋后的射流冲击相变换热性能远优于水冷,在热流密度为59.4 W/cm2时的对流换热系数约为水冷的2倍,最大流阻仅为水冷的1/5,所以射流冲击相变换热是一种可以取代水冷解决高热流密度散热问题的更优方案。