运载火箭低温蓄压器绝热支架设计及验证

2021-03-29郑茂琦潘建华

郑茂琦 ,满 满,潘建华 ,李 龙

(1.北京宇航系统工程研究所,北京 100076;2.首都航天机械有限公司,北京 100076;3.深低温技术研究北京市重点实验室,北京 100076)

0 引言

蓄压器是用于抑制火箭纵向耦合振动(POGO振动)的重要单机,通常安装在发动机泵入口。在火箭飞行过程中,利用蓄压器膜盒内气体的柔性有效改变管路系统频率,避免其与火箭结构发生耦合振动,确保火箭飞行安全[1]。蓄压器膜盒压力是其关键参数,发射前、飞行过程均需对其进行监测。新一代运载火箭采用无毒、无污染低温推进剂,蓄压器膜盒与低温推进剂直接接触,膜盒内气体经低温推进剂冷却,温度基本处于90~100 K之间。

低温蓄压器上配备有压力传感器及充气手阀,用于膜盒压力监测及充放气。传感器、充气手阀的设计工作温度区间为223~350 K。过低的环境温度将导致传感器敏感元件冻结、失效,充气手阀橡胶密封圈脆化、失效。为了避免蓄压器的介质低温对压力传感器、充气手阀产生不利影响,传感器、充气手阀的安装支架必须设计为绝热支架。

1 绝热支架设计

理想的蓄压器绝热支架必须满足几个设计目标:(1)具有足够强度,在静载荷、动载荷条件下都可以起到可靠的支撑固定作用;(2)具有良好的绝热性能,绝热支架底部可以近似认为处于液氧温区,在大温差作用下,须确保顶部传感器、充气手阀安装位置处于常温状态;(3)结构紧凑,火箭发动机舱内留给蓄压器的安装空间较狭窄,绝热支架设计应确保外形结构紧凑,避免与其他零件相互干涉;(4)轻量化。尽可能减少由于绝热支架带来的附加质量。

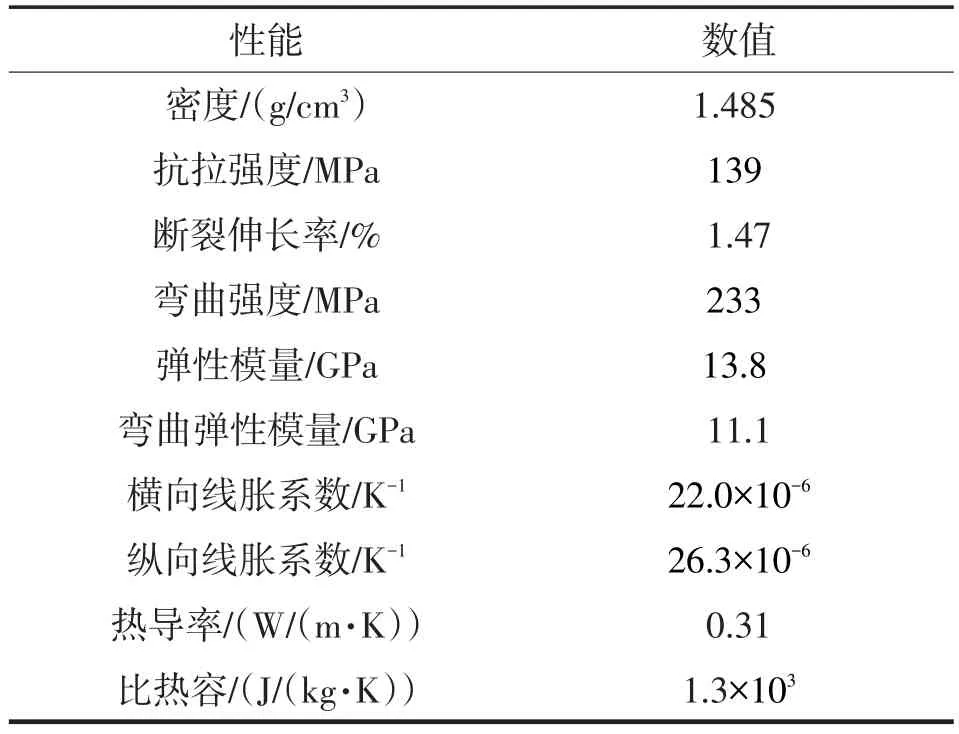

低温蓄压器绝热支架采用玻纤增强的聚醚醚酮(PEEK)SLT/G-2材料进行注塑成形,这是一种经玻纤改性(33%)的聚醚醚酮,其各项性能测试值如表1所列。可以看出,这种材料密度较低,约为不锈钢的1/5;具有较高的拉伸和弯曲强度,可有效降低绝热支架带来的附加质量;同时其热导率较低,属于绝热性能极佳的工程塑料;此外,其线胀系数和金属材料相当,可避免低温下产生过大的热应力,确保结构安全。

表1 聚醚醚酮实测性能Tab.1 Measured physical property of PEEK

低温蓄压器绝热支架布局及零件设计方案如图1所示。绝热支架分为两类,一类是安装于蓄压器壳体顶部的台阶式绝热支架(A类绝热支架),其顶部设计为平面或弧面以便于传感器、充气手阀的安装。为了防止过高的悬臂降低抗振性能,该类绝热支架的高度被严格控制在适当的范围内,安装后压力传感器、充气手阀紧靠蓄压器外部的绝热发泡层。另一类绝热支架是安装于蓄压器侧面的三角式绝热支架(B类绝热支架),用于固定传感器、充气手阀与膜盒两通的导管。

图1 绝热支架结构Fig.1 The structure of adiabatic brackets

绝热支架采用注塑成型,考虑工艺需求在绝热支架上设计凹槽,防止注塑中产生收缩导致的变形过大。在保证强度的前提下最大限度地去掉冗余结构,有效增大热阻,同时增加对外换热面积;将绝热支架的侧面设计为小角度斜面,在工艺上更有利于脱模,一定程度上也利于提高结构强度。

2 绝热效果分析

采用ABAQUS软件进行蓄压器绝热支架绝热效果分析。在材料物性明确的前提下,关键是确定分析对象表面的对流换热系数,根据自然对流换热理论对其进行估计,得出对流换热系数随温度变化的趋势。需要说明是低温蓄压器箭上安装位置为基础级尾舱内、发动机和泵前,飞行过程中舱内温度较高。同时蓄压器传感器、充气手阀仅用于常温充压,对加注后的低温补压过程进行压力监测和通道启闭,在飞行过程中仅作为结构件,无功能要求,因此对流换热系数的计算仅基于地面热环境。

自然对流换热系数[2]表达式为:

式中:h为对流换热系数;λ为气体导热系数;l为特征长度;努塞尔数Nu=0.48(Gr∙Pr)0.25;格拉晓夫数Gr=gavΔtl3/η2;g为重力加速度;av为流体体胀系数;η为动力黏度;Δt为温差。普朗特数:Pr=υ/a;υ为运动黏度,υ=ηR,R为比容;a为热扩散率。

根据蓄压器实际尺寸及表面温度变化情况对对流换热系数进行计算,可以看出,250~100 K的降温过程中对流换热系数在13.7~10.4 W(/m2·K)内变化,如表2所列。

表2 蓄压器表面对流换热系数计算Tab.2 The calculation of surface heat transfer coefficient on the surface of accumulator

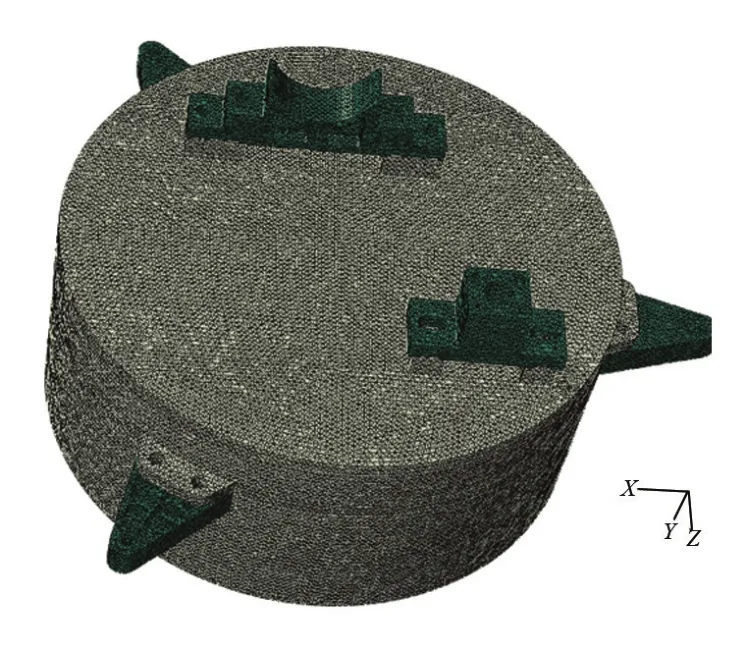

建立蓄压器壳体、绝热支架传热分析有限元模型,如图2所示,其中:

图2 支架传热计算有限元模型Fig.2 Finite element model for the heat transfer calculation of adiabatic brackets

(1)节点数为513 802、单元数301 510(289 390个二阶四面体单元DC3D10、12 120个二阶六面体单元DC3D20);

(2)选择的绝热支架材料性能如表1所列,蓄压器壳体按不锈钢热力学属性设置;

(3)绝热支架与蓄压器壳体连接部位设置“tie”连接,忽略接触热阻、紧固件等的影响;

(4)设置瞬态传热分析过程Heat transfer(Tran⁃sient),计算时长5 000 s;

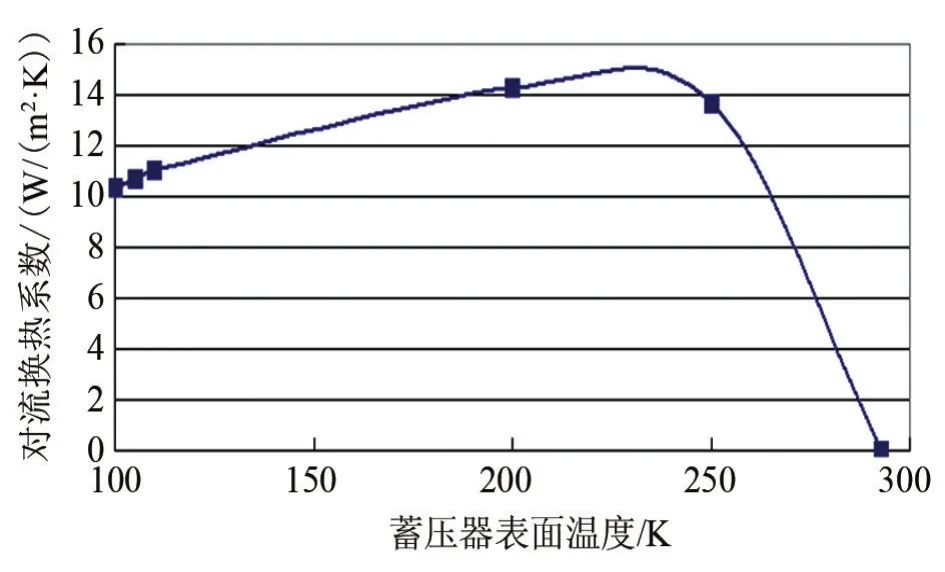

(5)外部热环境为恒温293 K,蓄压器内部设置为80 K恒温边界,模拟低温介质浸泡状态。初始温度场设置为293 K。外部设置对流换热边界,随表面温度变化的对流换热系数为:0 W/(m2·K)、293 K;13.67 W/(m2·K)、250 K;14.28 W/(m2·K)、200 K;11.03 W/(m2·K)、110 K;10.7 W/(m2·K)、105 K;10.4 W/(m2·K)、100 K。表面对流系数变化曲线如图3所示,中间点的对流换热系数通过两端点线性插值获得。

图3 表面对流换热系数随温度变化曲线Fig.3 The vibration of surface heat transfer coefficient with temperature

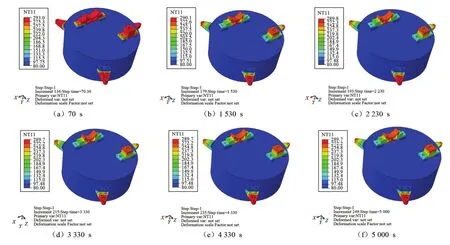

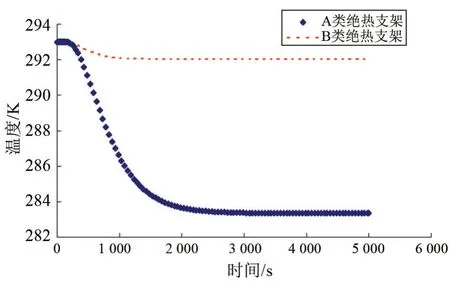

A、B类绝热支架的温度变化曲线如图4所示,仿真分析得出的结构温度变化云图如图5所示。可以看出,经历2 030 s换热过程后,安装于蓄压器壳体上端面的A类绝热支架稳定于283.5 K(10.5℃)左右。经历1 040 s换热过程后,安装于蓄压器侧面的B类绝热支架稳定于293 K(20℃)左右。两类绝热支架设计能够满足传感器和充气手阀的绝热使用需求。

图4 结构温度变化云图Fig.4 Cloud chart of structure temperature change

图5 A、B类绝热支架的温度变化曲线Fig.5 The temperature vibration of A and B type adiabatic brackets

3 绝热效果试验验证

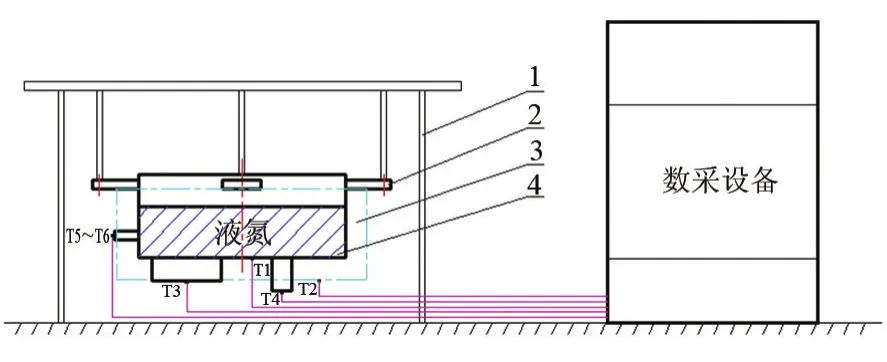

为验证蓄压器绝热支架设计的有效性,开展蓄压器绝热支架绝热效果验证试验。为模拟低温工况,设计蓄压器膜盒壳体模拟件,将A类绝热支架固定于壳体顶部,并将传感器模拟件、充气手阀模拟件固定于绝热支架上。将B类绝热支架固定于蓄压器壳体侧面。试验过程中将蓄压器壳体倒置固定,并在壳体内部灌注液氮(77 K)进行试验。设置6处温度测点,如图6(a)所示,试验件实物如图6(b)所示。试验系统示意图如图7所示。试验环境为恒温295 K(22℃)±2 K(2℃)、湿度50%±10%。

图6 试验件及温度测点分布图Fig.6 The test unit and the distribution of temperature measuring points

图7 绝热效果试验系统示意图Fig.7 Sketch map of experiment system

其中温度测点T1为筒壁温度、T2为A类绝热支架(阀门)温度、T3为A类绝热支架(传感器)温度、T4和T5为B类绝热支架温度、T6为绝热层表面温度。试验过程中观察外部结霜情况,记录各点处温度随时间变化情况。试验测点温度值如表3所列。

表3 各温度测点实测情况Tab.3 Records of temperature measuring points

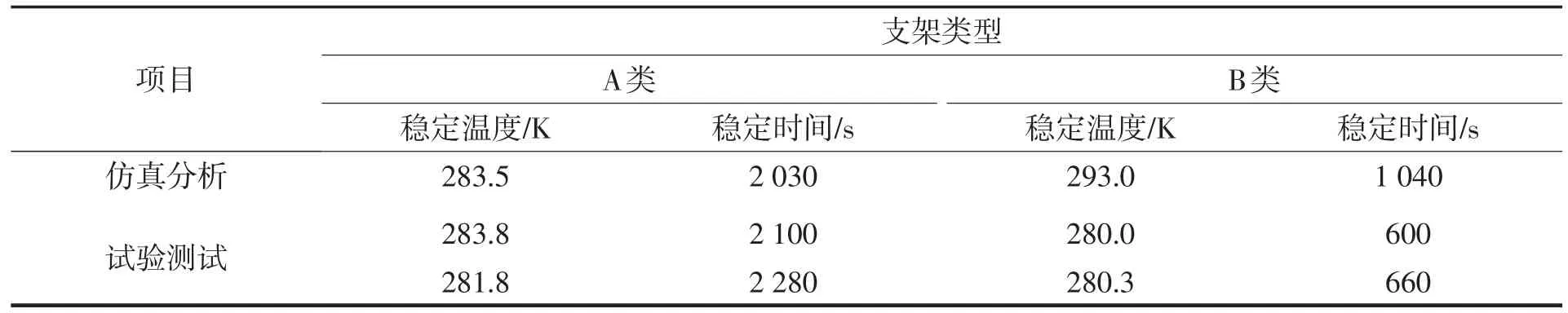

从表3可以看出,T1筒壁温度稳定后为80 K(-193℃)。T2和T3测得的A类绝热支架温度分别为283.8 K(10.8℃)和281.8 K(8.8 ℃),稳定所需时间也相近,约2 100~2 280 s(35~38 min)。T4~T5为B类绝热支架温度,稳定温度为280 K(7℃)左右,稳定时间约600~700 s(11 min)。T6为发泡层外表面温度,稳定温度为282 K(9℃)。

4 讨论

表4为仿真分析、试验实测的稳定温度和稳定时间的对比。A类绝热支架仿真得出的稳定温度值与试验测试值相差-0.3~+1.7 K,偏差约为-0.1%~+0.6%;稳定时间偏差为70~250 s。差值产生的原因是模拟测试装置的支架和壳体间有接触电阻,连接紧固件存在导热,因而试验测试值较仿真值低;测试装置中的传感器模拟件和充气手阀模拟件均有一定热容,因此达到稳态的时间较仿真分析长。

表4 仿真分析、试验实测的稳定温度和稳定时间的对比Tab.4 The comparison of stable temperature and stable time between simulation and experiment

B类绝热支架仿真得出的稳定温度值与试验测试值相差12.7~13 K,偏差约为4.33%,稳定时间偏差为380~440 s。B类绝热支架仿真分析结果偏差较大,原因是实测试验中B类支架固定于蓄压器壳体侧壁,在壳体外部进行绝热发泡时,B类支架距根部约10 mm的部分被包覆在绝热发泡内,这导致自然对流换热面积减少。同时支架表面存在结霜现象,使对流换热面积进一步减少,因此实测稳定温度值比仿真计算值低。结霜过程的放热对支架的稳定温度和稳定时间的影响是一个综合、复杂的变化过程,后续可深入进行研究。

5 结论

本文根据传热理论给出了表面自然对流系数随温度的变化曲线。基于此,采用有限元仿真分析方法完成A、B两类蓄压器绝热支架结构设计。经过验证,所设计的A类绝热支架仿真稳定温度值与试验测试值相差-0.3~+1.7 K,偏差约为-0.1%~+0.6%;所设计的B类绝热支架仿真稳定温度值与试验测试值相差12.7~13 K,偏差约为4.33%。满足低温蓄压器火箭使用需求。