高强度低黏度注浆材料配比试验研究

2021-03-29张培森李腾辉赵成业侯季群

张培森,李腾辉,赵成业,侯季群

(1.山东科技大学 矿山灾害预防控制省部共建国家重点实验室培育基地,山东 青岛 266590;2.矿业工程国家级实验教学示范中心,山东 青岛 266590)

我国的浅部煤炭资源逐渐枯竭,煤炭开采趋向于深部,随着开采深度增加,地层压力和静水压力增大,在工程扰动作用下微裂隙渗流效应也急剧增大[1-3],如果不加以处理,很容易诱发突水事故。注浆加固技术是治理突水灾害的一种方式[4,5],注浆材料的选择至关重要。普通的水泥注浆材料由于其粒径大、黏度大,对于深部微裂隙岩体的治理效果不明显,相关学者在注浆材料性能方面展开了大量的研究[6-11]。王茂盛[12]研究了新型无机注浆材料加固破碎围岩技术,研究表明注浆后煤体内部的裂隙得到了充填和固结,钻孔内浆液固结体呈薄厚不一的片状或条状,空隙得到压实,煤体完整性和稳定性增加;管学茂等[13]将超细无机注浆材料、纳米锂铝滑石、有机调节剂复合制备了“高渗透、高强度、高黏结”的高性能微纳米注浆材料,应用效果良好;王道平[14]研究了以超细水泥为基材,掺入辅材和添加剂组成的超细灌浆水泥,并对浆液进行多项性能测试研究,选出配合比最佳的浆液应用于实际工程,取得良好的效果;刘文永[15]等研究了高掺量粉煤灰对水泥浆液性能的影响,研究结果表明,粉煤灰对水泥早期强度影响较大,而对后期的影响逐渐减小;夏小亮[16]等开展了硅粉改性超细水泥浆液性能及耐久性试验研究;郭东明[17]等以超细水泥、粉煤灰、减水剂为材料,应用正交试验分析了不同水灰比、粉煤灰、减水剂对超细水泥浆液性能的影响;彭雄义[18]研究了聚羧酸系减水剂的分子结构与应用性能关系及作用机理,从理论上解释了四个系列PC的分子结构与它们在水泥浆中分散性能的关系,为高性能混凝土发展提供理论依据。上述研究成果对于浆液性能的改善具有积极显著的作用,但对于微裂隙岩体注浆加固,浆液的性能还需进一步改善。因此选用超细水泥、硅粉、超细粉煤灰、聚羧酸系减水剂(下文以英文缩写PC代替)为原料,应用单因素试验和正交试验相结合的方法,研究不同材料及多种材料相互作用下对浆液性能的影响,配制出一种高强度低黏度的新型浆液用于微裂隙岩体注浆。

1 试验材料和试验方法

1.1 试验材料

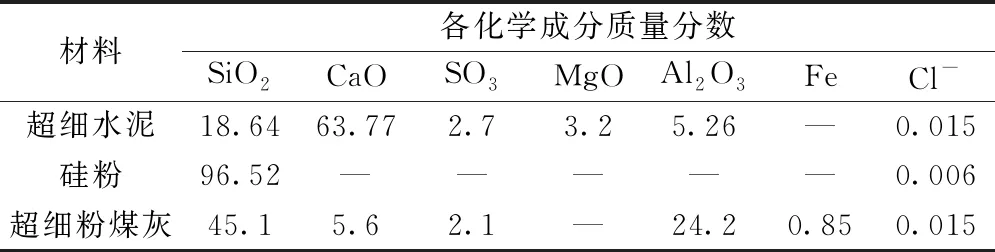

试验选用800目超细水泥作为主要材料,辅助材料为微硅粉、3000目超细粉煤灰和PC粉剂,各主要原料的化学成分见表1。

表1 各主要原料的化学成分 %

1.2 测试方法

1)析水率:采用100mL的量筒。将浆液配置好后注入100mL的量筒中,并将注入浆液的量筒放在平整位置上,每隔10min观察并记录量筒中浆液析出水的体积,测定3h内的析水率。

2)黏度:采用1006型泥浆黏度计。将1006型泥浆黏度计下方出口封堵,向漏斗中注入800mL浆液,下方放容积为500mL的量杯,测定800mL浆液从漏斗中流出500mL的时间,所测得的时间即为浆液的黏度。

3)凝结时间:采用维卡仪。具体操作过程详见维卡仪操作规程。

4)单轴抗压强度:岛津电子万能试验机。按《建筑砂浆基本性能试验方法标准》(JCJ/T 70—2009)执行,制作70.7mm×70.7mm×70.7mm浆液结石体试件,按照《水泥胶砂强度检测方法》在标准条件下养护,分别养护7d和28d,然后使用岛津电子万能试验机进行单轴抗压强度测试。

2 单因素试验与分析

2.1 水灰比对浆液性能的影响

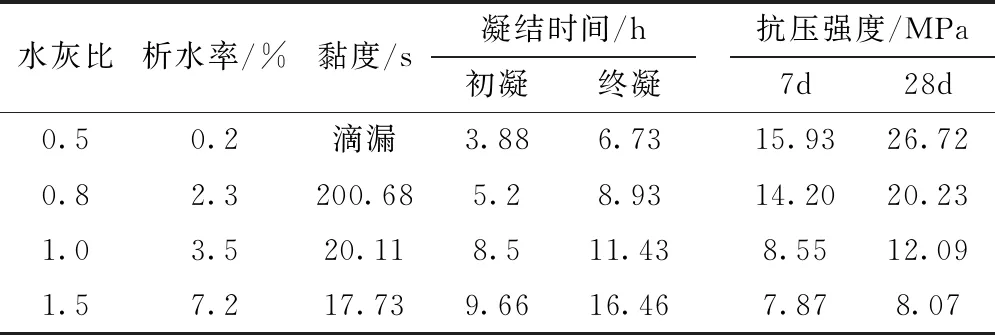

研究超细水泥浆液在不同水灰比下的性能,参考《矿山帷幕注浆规范》规范的水灰比及试验需求,本次试验选用的水灰比分别为0.5、0.8、1.0、1.5,分别测试不同水灰比下超细水泥的黏度、析水率、凝结时间和抗压强度,试验结果见表2。

表2 超细水泥浆液试验结果表

由表2可知,浆液的析水率随着水灰比值的增大而增大,水灰比为0.5时,浆液析水率仅为0.2%,说明该配比下浆液非常稳定,当水灰比值为1.5时,浆液的析水率为7.2%,析出水量较多,浆液不稳定。浆液的黏度与水灰比呈反比,水灰比越大,浆液的黏度越小,水灰比为0.5时,浆液黏度过大,浆液通过泥浆黏度计时,流出困难,出现滴漏现象,黏度无法用黏度计测出;水灰比为0.8时,浆液在65s后出现滴漏现象;当水灰比为1.5时,浆液近似于水的状态,浆液流出的时间接近于漏斗黏度计的极限值。浆液的初凝时间和终凝时间随水灰比的变化趋势一致,水灰比越大,凝结时间越长,水灰比为1.5时,浆液16h28min左右达到终凝。浆液的结石体强度随水灰比的增大而降低,水灰比为1和1.5时,28d抗压强度仅为12.09MPa和8.07MPa,而注浆工程中要求浆液结石体强度大于17MPa[19],强度未能达到注浆要求。

综合分析超细水泥浆液不同水灰比下的各项性能,选定的超细水泥水灰比为0.8。

2.2 不同掺料对浆液性能的影响

在水灰比一定的情况下,研究单因素变量不同掺加比的硅粉、粉煤灰、PC对超细水泥浆液性能的影响,结果见表3。

表3 硅粉、粉煤灰、PC不同掺加比对浆液性能的影响

为揭示硅粉、粉煤灰、PC在不同掺加比下与浆液各项性能间的关系,对表3中测得各项数据进行线性拟合,得到各种材料不同掺加比与浆液各项性能间的函数关系式:

y=a+bx

(1)

式中,x为材料的掺加比,%;y为浆液各项性能值;a、b为拟合参数。

硅粉不同掺加比下对浆液性能的影响如图1所示。当硅粉作为单一因素变量时,在超细水泥中掺加不同比例的硅粉,固定水灰比为0.8。根据拟合直线分析,浆液中硅粉的掺量与浆液析水率和凝结时间成反比关系,与浆液的黏度和浆液结石体强度成正比关系。这是由于硅粉和水接触,部分小颗粒迅速溶解,溶液中富SiO2和贫Ca2+的凝胶在硅粉粒子表面形成附着层,经过一定时间后,富SiO2和贫Ca2+凝胶附着层开始溶解和水泥水化产生的Ca(OH)2并反应生成C-S-H凝胶,从而使浆液的黏度增加;由于硅粉粒径小,硅粉可以填充硬化水泥浆体中的孔隙,从而增加水泥浆体的强度。研究发现,当硅粉掺量为12%时,水泥-硅粉结石体表面有裂隙出现,且结石体强度降低,说明硅粉的掺量有作用极限值,硅粉掺加量不宜超过10%。

图1 硅粉不同掺加比对浆液性能的影响

粉煤灰不同掺加比对浆液性能的影响如图2所示。粉煤灰作为单一因素变量时,分别用不同比例(占水泥含量的百分比)的粉煤灰替代超细水泥,固定水灰比为0.8。测得随着粉煤灰掺量的增加,浆液的黏度降低,这是由于粉煤灰颗粒细,单个球形微珠体多,聚集度小,光滑球形粒子在水泥净浆中起到滚动、润滑作用,粒子表面因吸附而出现的双电层结构加强了润滑作用,从而浆液的黏度降低,但浆液凝结时间增加,水泥-粉煤灰结石体抗压强度有所降低,这是由于粉煤灰的水化活性远比水泥熟料低,粉煤灰替代部分水泥后,体系中水泥熟料矿物比例减少,水化速度减慢、生成的水化产物颗粒间连接不够紧密,从而延长了凝结时间,降低了早期强度。当替代量超过20%时,黏度不再降低,说明到达其作用极限值。

图2 粉煤灰不同掺加比对浆液性能的影响

PC不同掺加比对浆液性能的影响如图3所示。PC作为单一变量时,在纯超细水泥中添加不同比例的PC,固定水灰比为0.8,研究发现PC的添加对于纯水泥浆液的黏度有明显的改善作用,PC添加0.5%时,浆液的黏度为18.67s,接近于漏斗黏度的极限,但析水率过高,存在大量沉淀物质,浆液极不稳定。这主要是由于羧基充当了缓凝成分,R—COO—与Ca2+离子作用形成络合物,降低溶液中的Ca2+离子浓度,延缓Ca(OH)2形成结晶,减少C-S-H凝胶的形成,—COOH、—OH、—NH2、(—O—R)n等与水亲和力强的极性集团通过吸附、分散、润滑等表面活性作用,对水泥颗粒提供分散和流动性能,大大降低浆液的黏度。

图3 PC不同掺加比对浆液性能的影响

结合各性能线性关系和单因素试验硅粉、粉煤灰、PC对超细水泥性能的影响,选定硅粉掺加比为6%、8%、10%,粉煤灰掺加比为10%、15%、20%,PC掺加比为0.2%、0.3%、0.4%,进行正交试验。

3 正交试验设计与分析

3.1 正交表设计

为研究硅粉、粉煤灰、PC三种材料共同作用下对超细水泥性能的影响,选用单因素试验中选定的掺加比,进行正交试验。试验方案见表4。

表4 试验方案表

3.2 正交试验结果分析

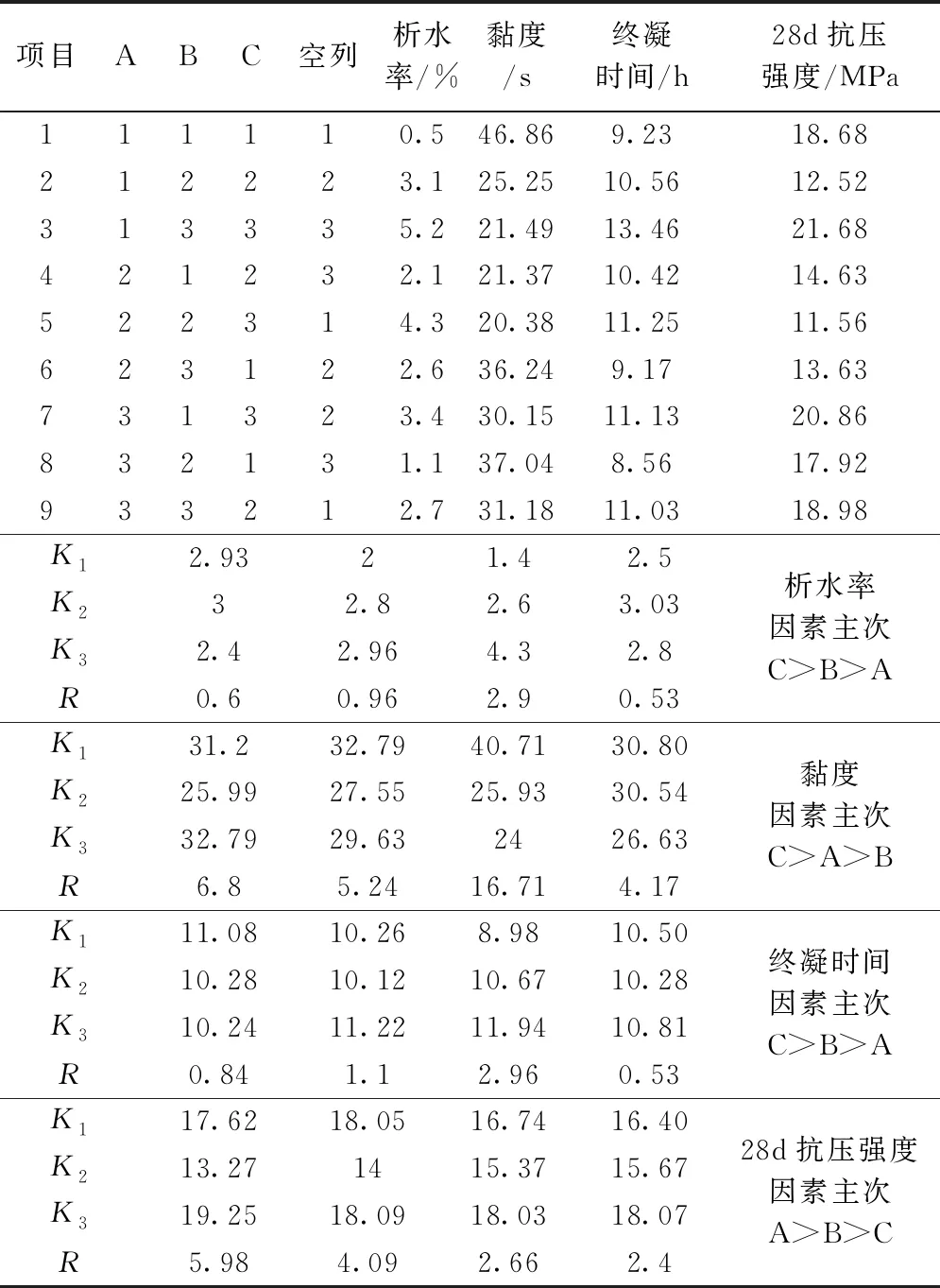

假设各因素间无交互作用,选择四因素三水平L9(34)正交表进行试验[20,21],正交试验结果见表5。

表5 正交试验结果表

利用极差分析研究了各因素对浆液性能的影响,结果如图4所示。

图4 正交试验极差分析

综合表5数据和图4分析可知,三个因素中对浆液析水率影响的主次关系为PC>粉煤灰>硅粉,硅粉的掺量与析水率成反比,粉煤灰和PC的掺量与析水率成正比,析水率越小,浆液越稳定,仅考虑析水率时,浆液的最优配比为A3B1C1;三个因素中对浆液黏度影响的主次关系为PC>硅粉>粉煤灰,考虑到浆液低黏度的性能,浆液的最优配比为A2B2C3;三个因素中对浆液凝结时间影响的主次顺序为PC>粉煤灰>硅粉,考虑浆液凝结时间时,浆液的最优配比为A3B2C3;三个因素中对浆液结石体抗压强度影响的主次顺序为硅粉>粉煤灰>PC,考虑浆液结石体强度时,浆液的最优配比为A3B3C3。

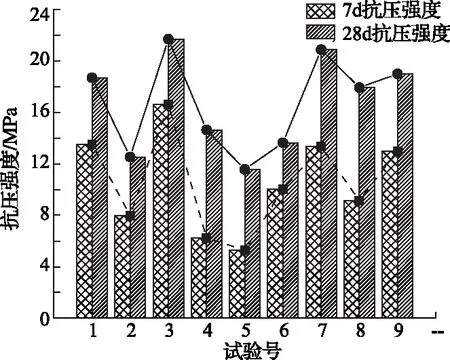

9组试验组浆液结石体7d和28d单轴抗压强度的对比如图5所示,可见试验组浆液结石体28d抗压强度相对于7d有明显提高;7d和28d抗压强度变化规律基本一致;第4组和第8组强度提高最大,说明浆液早期各掺加材料之间的作用效果没有充分发挥,后期作用效果有一定的提升。

图5 浆液结石体7d和28d抗压强度对比

综合考虑实际注浆要求,以黏度和强度作为主要指标,析水率和凝结时间最为辅助指标,最终确定水泥-硅粉-粉煤灰-PC混合浆液最优配合比为:水灰比为0.8,硅粉掺量为10%、粉煤灰替代量为20%、PC掺量为0.3%。

3.3 新型浆液性能测试

选用上述配比进行新型浆液的配制试验,测试新型浆液的各项性能,纯超细水泥浆液和配置的新型浆液各项性能对比见表6。

表6 浆液性能对比

由表6可知,配置的新型浆液除凝结时间外,各项性能都优于纯超细水泥浆液,其中黏度变化最大,比纯超细水泥浆黏度降低89%,新型浆液的析水率为0.8%,比纯超细水泥浆液更稳定,新型浆液的结石体单轴抗压强度无论早期还是后期都有所提升,28d抗压强度提升了13.6%。

4 结 论

1)超细水泥中掺加硅粉,结石体强度显著提高,掺加4%~12%的硅粉,水泥-硅粉浆液的结石体强度可以提高8%~34%,但硅粉的掺量要适中,掺量过低,强度改善不明显,掺量过高,浆液粘性太大,浆液流动度低,注浆困难且凝固后出现裂隙,硅粉掺量为10%时作用效果最明显。

2)用超细粉煤灰替代一定量的超细水泥,水泥-粉煤灰浆液的黏度相对于纯水泥浆液的黏度会有所降低,超细粉煤灰的替代量范围为10%~20%之间,当超细粉煤灰替代量超过20%时,黏度不再降低,到达其作用极限值。

3)PC对于改善浆液的黏度具有显著效果,对于浆液结石体的强度影响较小,掺加0.1%~0.5%的PC,水泥-PC浆液的黏度可以降低25%~90.6%,PC掺量过多会影响浆液稳定性,合理掺量范围为0.2%~0.4%之间。

4)硅粉对浆液结石体强度影响最大,PC对浆液黏度影响最大。当水灰比为0.8时,硅粉掺量为10%、超细粉煤灰替代量为20%、PC掺量为0.3%时性能最优。