煤矿铰接式运输车定轴式动力换挡变速箱设计及应用

2021-03-29赵海兴

赵海兴

(1.中国煤炭科工集团太原研究院有限公司,山西 太原 030006;2.山西天地煤机装备有限公司,山西 太原 030006)

无轨辅助运输车辆(以下简称车辆)是大型煤矿安全生产必备的辅助运输装备之一,用来完成人员、物料和采掘设备的搬运;随着矿井开采深度及范围的扩大,车辆配置数量越来越多,单车运载能力逐渐增大,且使用频率较高。由于煤矿井下巷道狭窄,坡度较大,因此运输物料或搬运设备的车辆设计为前后车架铰接型式,可降低整车外形尺寸和后翻自卸高度;车辆设计为四轮驱动方式,可增强爬坡能力和提高爬坡运行速度。

铰接式运输车辆由防爆柴油机、液力变矩器、变速箱和带湿式制动器的双驱动桥共同驱驶前行,启动性能好、能随负荷的大小自动改变行驶速度。为了使整车在狭窄巷道中能前进和倒退行驶,而且切换方便,采用定轴式动力换挡变速箱,箱体内所有齿轮都有固定的旋转轴线,容易实现双路动力输出且易改变输出轴的旋转方向。

定轴式动力换挡变速箱的技术性能参数对铰接式运输车辆总体结构、外形尺寸和整车牵引特性影响较大,以下笔者将针对某型定轴式动力换挡变速箱的关键技术和设计思路进行研究和验证,为铰接式运输车辆的设计开发提供保障。

1 铰接式运输车主要技术参数

铰接式运输车以防爆柴油机为动力,可双向行驶,液力机械传动、四轮驱动,四点钢板弹簧悬挂[1-3],主要技术参数见表1。

表1 某型铰接式运输车主要技术参数

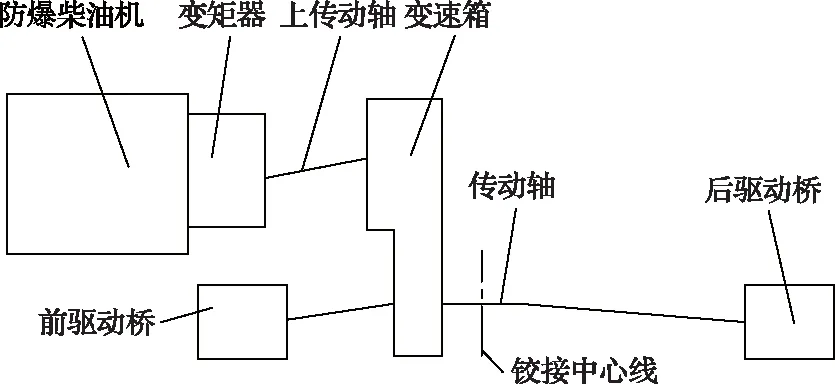

车辆宽度为1980mm,高度为1990mm;驾驶室设计在车辆左前方,驾驶室内宽为580mm;由此整车液力机械传动须设计为分体式变矩器和定轴式动力换挡变速箱。传动系统如图1所示。

图1 某型铰接式运输车传动系统简图

2 液力机械传动原理

如图1所示,变矩器通过上传动轴将动力传递给定轴式动力换挡变速箱,变速后通过传动轴传递给前、后驱动桥。液力机械传动原理如图2所示,防爆柴油机驱动液力变矩器泵轮,将机械能转化为工作油液的液压能,使高速液流推动涡轮旋转,输出动力。变矩器变矩单元与动力分动箱结合在一起,动力分动箱驱动传动油循环泵和整车液压油泵工作,循环油液通过冷却器降温后使温度保持在90~110℃。

图2 液力机械传动原理简图

3 定轴式动力换挡变速箱设计

3.1 档位数及换挡操纵设计

由表1可知,为了满足整车最大质量时爬坡能力和最大运行速度要求,依据煤矿物料运输车辆的设计经验,变速箱单方向档位数不要超过3个。借鉴DANA公司定轴式动力换挡变速箱的技术和设计经验,在同一轴线上布置断开的2根独立转动的轴,通过离合器连接或分离,扩大了档位、速比和传动路径的选择[4],变速箱轴线少可使高度尺寸和宽度尺寸小,结构紧凑,重量轻。当所有离合器分离的情况下,变速箱内能独立旋转的组件数为3;变速箱可以看作由前进倒退单元与三速单元两部分串联组成,能实现的档位数是2个单元档位数的乘积2×3=6,即前进和倒退各三个档位。

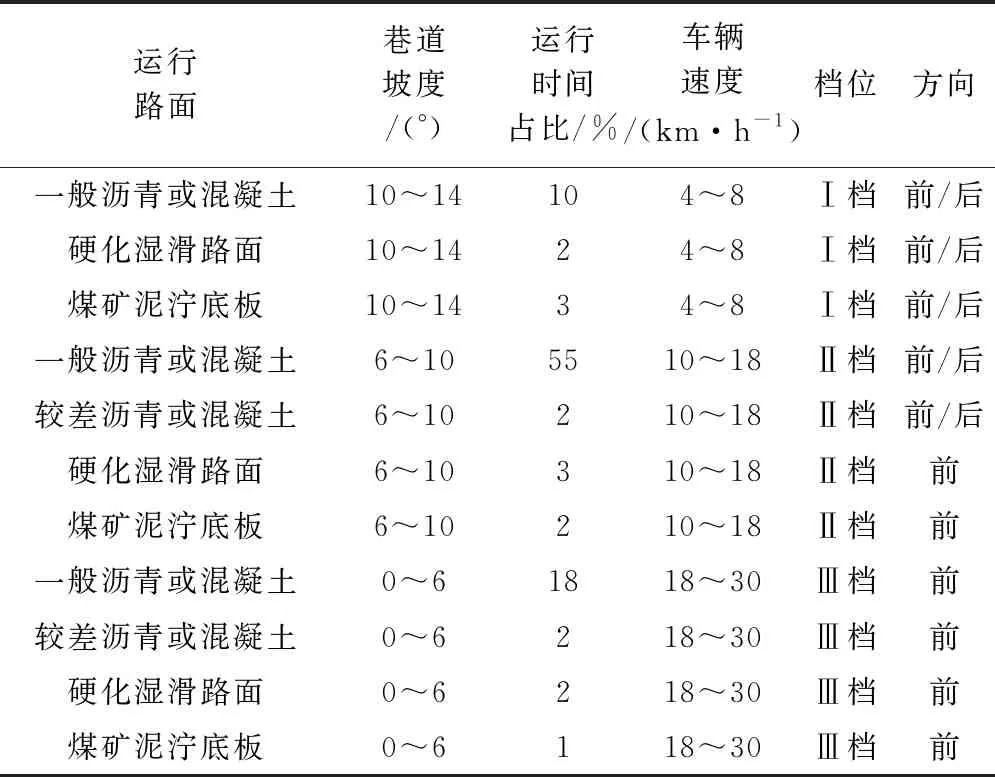

由于煤矿井下巷道狭窄、工况复杂,车辆换向和换挡频繁,变速箱一旦出现故障,将影响巷道内其它车辆的正常运转,因此在设计变速箱时需要对整车的运行路面及工况精准确定,具体见表2。

表2 运行路面及工况

变速操纵阀内置方向阀杆和档位阀杆,方向阀杆位置从上到下分别对应倒退档、空档和前进档;档位阀杆位置从上向下依次为Ⅰ、Ⅱ、Ⅲ档位,如图3所示;两阀杆通过阀芯中的定位钢球和弹簧来限位,方向和档位阀杆每档的行程均为9.5mm,两阀杆由双联软轴用手直接操纵[5]。变速操纵阀设计为调压型[6],其功能是限制最高操纵油压,并使油压平稳上升,减少换挡冲击。调压阀的阀芯在封闭的阀体内动作,弹簧顶着阀芯,使溢流口处于关闭状态,当油泵输出的油从进油口进入阀体,油压达到一定值时,通过阀芯压缩弹簧,打开阀体上的溢流口,压力油泄压,从而保证系统压力恒定。

图3 变速操纵阀

3.2 各档位传动比确定

3.2.1 中间档位传动比确定

由表2可知,依据整车满载爬14°坡时所需的牵引力来求得最大传动比;依据最高车速求出最小传动比。在柴油机和液力变矩器共同工作的输出特性上,根据整车在中间档位工作时液力变矩器在高效区内工作来确定涡轮转速的变化范围[1500,2300],最大转速与最小转速的比值即为传动比的公比1.53,进而求出各档位传动比[7]。考虑到各档利用率差别较大,整车Ⅱ档和Ⅲ档总利用率为85%,因此Ⅱ档和Ⅲ档之间传动比间隔应比Ⅰ档和Ⅱ档相邻两档间的传动比间隔更小些,适合长距离、变坡度运行;而且定轴式动力换挡变速箱各档位传动比的间隔越小,换挡越容易,离合器的总摩擦热损失越小。由此,各档位传动比并不是正好按等比级数来分配。

以上计算确定的传动比只是作为初步设计基础,最终还要根据结构设计时所选定的齿轮齿数加以修正。

3.2.2 齿轮齿数及各档位传动比计算

各档位传动比的分配要考虑参与传动的每一个齿轮圆周速度不能过高[8],齿轮圆周速度的增加会使轴承寿命缩短,产生的噪声增大;同时为了降低空转离合器主动和从动摩擦片间相对转速,减小功率损失;因此齿轮齿数的确定要使各齿轮的最大圆周速度尽可能相近。各齿轮齿数如图4所示。

图4 动力换挡变速箱齿轮啮合示意图

前进和倒退各档位传动比的计算如下:

前进档传动比分别为:

倒退档传动比分别为:

3.2.3 齿轮模数的确定

前进、倒退档位齿轮模数的确定[8],主要按以下经验公式:

式中,k=1。

输出齿轮:

式中,k=0.7;Mmax为变矩器涡轮输出最大扭矩,N·m,取710;i1为变速箱Ⅰ档传动比,取4.22;η为变速箱的传动效率,η=0.9。

将表1的数据带入以上两式,实际选取齿轮模数时可略微减少,同时从制造的工艺性考虑变速箱内各档齿轮模数应尽可能一致,初步选定齿轮模数,然后按国家标准确定的变速箱传动齿轮模数为:齿轮1、2、3的模数为3.25mm;齿轮4、5的模数为2.5mm;齿轮6、7的模数为3.25mm;齿轮8、9、10的模数为4.25mm。

3.3 输入与输出中心距计算

从车辆传动系统可知,要求传动轴工作角度均在许用范围之内;在整车前悬和轴距一定的情况下,变速箱输入和输出中心距直接影响传动轴的工作角度。为了保证变速箱结构的紧凑性,该变速箱采用斜齿轮传动方式,压力角为20°,各齿轮的齿数如图4,两啮合齿轮轴中心距:

A=0.5mn(za+zb)/cosβ

式中,mn为斜齿轮法面模数;Za为主动齿轮齿数;Zb为被动齿轮齿数;β为斜齿轮分度圆上的螺旋角。

将齿轮的模数和齿数代入以上公式计算,确定变速箱输入轴和输出中心距为311mm。

3.4 换挡和换向离合器设计

3.4.1 倒退档和Ⅱ档离合器组件

该变速箱共有五个离合器组件,分别为前进档、Ⅰ档、Ⅲ档、倒退档和Ⅱ档离合器组件,在变速箱工作过程中,只允许一个方向和一个档位共两离合器同时结合。离合器外毂采用电子束焊工艺,既降低了机械加工难度,又可减小离合器组件的轴向尺寸。倒退档和Ⅱ档离合器组件如图5所示,其结构原理和设计特点如下。

1—Ⅱ挡充油油道;2—倒退挡齿轮;3—挡板;4—卡环;5—碟簧;6—碟簧隔套;7—活塞Ⅰ;8—倒退档和Ⅱ档离合器毂组件;9—复位弹簧;10—钢片;11—摩擦片;12—弹簧座;13—卸油孔;14—钢球;15—活塞Ⅱ;16—润滑小孔;17—润滑油道;18—倒退档充油油道图5 倒退档和Ⅱ档离合器组件

该离合器组件左侧为倒退档离合器组件,右侧为Ⅱ档离合器组件。离合器毂组件8带有内花键和活塞腔,活塞Ⅰ和活塞Ⅱ被置于腔中,活塞与腔之间设计有密封圈。在离合器毂的内部,紧靠活塞的是一个带外齿的钢片,将钢片与摩擦片交替放置,最外边放置的是压盘3,由内弹性卡环4轴向限位。倒退档齿轮外花键与摩擦片内花键啮合,只要离合器活塞不受压,钢片10和摩擦片11之间不传递转矩,两者自由转动。

若使离合器接合,变速操纵阀必须在预期位置,压力油从操纵阀流出沿管路流向所选的离合器轴,经过油道1和18进入活塞空腔中,使活塞、钢片10和摩擦片11压紧在压盘3上,使离合器毂和离合器轴锁紧在一起传动[9]。离合器分离时,充油道关闭,卸油道打开,高速旋转的钢球14产生的离心力力矩大于油液压力产生的力矩,卸油孔自动打开,部分油液直接从卸油孔快速排出。当充油道再次开启,油压上升,钢球回位关闭卸油孔,离合器再次结合。

换挡离合器工作过程中,高速旋转的轴承和摩擦片应有充足的润滑和冷却[10,11],为此在液压系统中设有润滑小孔16和润滑油道17。为了使冷却油液快速通过摩擦片,沿离合器外毅的周围均匀设计有几个卸油小孔[12],可提高冷却效果。

计算可知,倒退档和Ⅱ档离合器组件中的钢片和摩擦片总分离间隙分别为2.9mm和2.2mm;摩擦片为纸基材料;两离合器组件的工作油压均为1.5MPa;充油油道的直径为6mm;两档位的卸油量为0.5L/min。

3.4.2 其余档位离合器组件

前进档、倒退档、Ⅰ档、Ⅱ档和Ⅲ档离合器的工作原理和结构型式与倒退档和Ⅱ档离合器相似;各档位离合器摩擦片尺寸及材料均相同,但由于Ⅰ档、前进档和倒退档离合器传递转矩较大,因此三个离合器的摩擦副数量为15对;而Ⅱ档和Ⅲ档离合器传递转矩较小,摩擦副数量为11对。前进档和倒退档离合器组件采用相同的碟形弹簧回位结构;Ⅰ档、Ⅱ档和Ⅲ档离合器采用相同的圆柱螺旋弹簧回位结构,如图5所示。

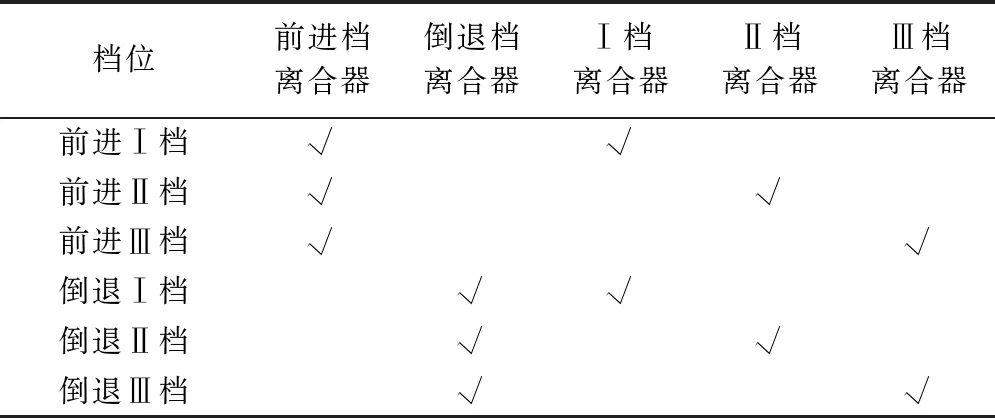

3.5 各档位离合器组合方式

要得到1个档位需要结合2个离合器,各档位离合器的组合方式见表3;传动路线为3.2.2中每个档位传动比计算代入齿轮的路线,由传动路线可知前进档每个档位参加传动齿轮的对数为2对,啮合效率高;倒退Ⅱ档参加传动齿轮的对数为3对,倒退Ⅰ档和Ⅲ档参加传动齿轮的对数为5对,啮合效率低。由表2可知整车前进档使用时间占比要多于倒退档,前进档传动效率更高,因此变速箱各档位离合器的设计布置合理。

表3 各档位离合器组合方式

3.6 结构设计

为了减轻换向操纵强度和提高前进、倒退挡离合器的平均寿命,将换向离合器布置在转速较高的输入轴上,如图6所示。变速箱的输入轴与惰轮轴、倒退档和Ⅱ档离合器轴成为空间三角形布置,这三根轴上齿轮处于常啮合状态[13],通过接合前进档离合器和倒退档离合器可使车辆前进和倒退行驶。

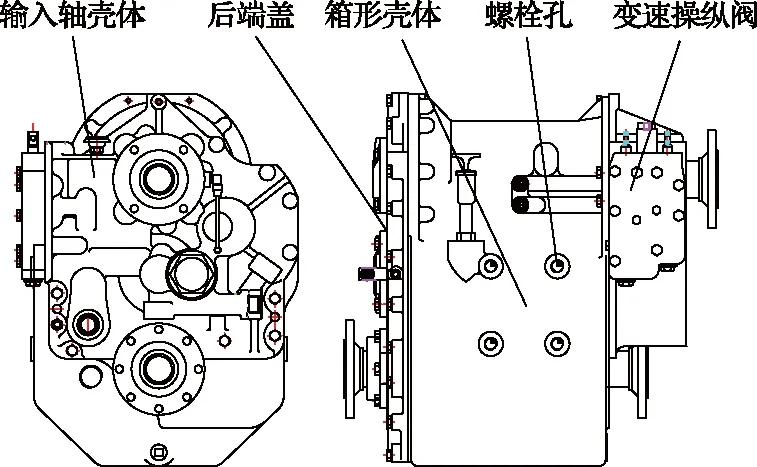

图6 动力换挡变速箱传动原理简图

借鉴进口变速箱的技术[14]和设计经验,该变速箱润滑油道设计在壳体内部,不同于国内工程机械用动力换挡变速箱外置式润滑油道[15],其外形如图7所示。变速箱箱体为薄壁型壳体,由一个输入轴壳体、一个中间箱形壳体和后端盖组成;输入轴壳体上设计纵横向加强筋板,用来提高局部刚度,安装有变速操纵阀;中间箱形壳体的前端为半封闭结构,壳体外部左右两侧面嵌入式铸造有8个螺栓孔用于将变速箱固定安装在车架上,承受变速箱的自重和由于牵引所引起的力;壳体内部有一个隔板,用来提高箱体的整体刚度,并支承各齿轮轴正常旋转;输出轴由箱体、中间隔板和后端盖支承。变速箱箱体既是外壳,又可当作液压油箱,各个离合器的动力油全部来自箱体内,用于润滑轴承、齿轮和冷却摩擦片后返回[8]。该箱体从设计上避免了操纵阀面、四轴主面和中间箱形壳体端面的变形,而且具有拆解快速和维修方便的特点。

图7 动力换挡变速箱外形图

该动力换挡变速箱齿轮小侧隙啮合,所以要重视制造工艺、齿轮强度设计、热处理及电子束焊接技术。

4 定轴式动力换挡变速箱试验及验证

4.1 台架试验

将液力变矩器和动力换挡变速箱组成液力机械传动系统在试验控制台上进行测试,试验台主要由驱动电机、转矩转速传感器、涡流测功机、传动油循环及冷却系统组成;测试Ⅰ档、Ⅱ档和Ⅲ档时动力换挡变速箱的输入转速、输入转矩、输入功率、输出转速、输出转矩、输出功率和传动效率等参数。选取变矩器常用高效率区域对应的转速为设定输入转速,分别对变速箱在不同档位下进行测试试验,可为整车动力匹配计算积累基础数据,为动力换挡变速箱的设计改进提供依据。变速箱Ⅰ档测试数据见表4。

Ⅱ档和Ⅲ档的试验方法同Ⅰ档,测试时长为30min,变速箱传动效率范围为96.3%~98.5%,传动油最高温度为88.5℃。

4.2 装车试验

变速箱输入和输出中心距为311mm,前后输出法兰端面距离为493mm,在保证传动轴的工作角度均小于7°的情况下,整车轴距设计为3450mm。铰接转向角为45°时,转弯半径小于6500mm,全液压转向系统节能轻便,且中央铰接处传动轴工作无别卡,可靠耐用;整车前悬及前车体高度尺寸小,驾驶视线好,更适应煤矿井下巷道条件。

该变速箱装车使用后出现问题如下:离合器摩擦片和钢片的平面度不够,导致离合间隙过小,摩擦片磨损严重、烧结;离合器毂组件电子束焊发生开裂,导致压力油泄漏,不能正常换挡和换向;变速箱活塞密封环处夹杂异物导致压力油泄压,离合器摩擦片和钢片不能压紧;焊渣和铁屑堵塞了卸油阀,使摩擦片和钢片分离不彻底,烧毁离合器。

表4 变速箱Ⅰ档测试数据

在改进了变速箱各零部件的制造及装配工艺、加强了出厂检验及测试、将摩擦片的材质由纸基更改为铜基后,系列化研发的变速箱累计300余件使用在5t和8t铰接式运输车上,两种车型被批量应用在陕西郭家河煤矿、霍州煤电木瓜煤矿和吕梁联盛集团寨崖底煤矿等;单台最长使用时间为12个月,平均维修周期为8个月;全寿命周期成本与进口变速箱相当。

5 结 论

1)变速箱输入和输出轴中心距较小,有利于整车液力机械传动及四轮驱动系统设计;可降低整车的高度尺寸,更适应煤矿井下巷道条件。

2)变速箱前进档位传动路线设计合理,传动效率更高,保证整车在长距离爬坡前行时速度快;换向和换挡离合器的结构型式及摩擦副设计合理,能保证各种工况下动力传递平稳、无打滑现象。

3)系列化设计的变速箱应用于载荷为5t和8t的铰接式运输车辆,煤矿适应性好,传动效率高,燃油消耗低;解决了无轨运输车辆关键元部件及核心技术长期依赖进口的卡脖子问题,缩短了整车的研发周期。