国内外电牵引采煤机对比研究及展望

2021-03-29王振乾章立强周常飞

王振乾,章立强,周常飞

(1.中国煤炭科工集团上海有限公司,上海 200030;2.天地科技股份有限公司上海分公司,上海 200030)

进入21世纪以来,国产无链电牵引采煤机逐步取得了长足的发展。截止2020年初,国产功率最大采煤机整机装机功率已达3450kW,一次采全高最大采高可达9m;智能化及自动化采煤方面已可以实现工作面无人值守短时段采煤[1,2]。但由于稳定性、可靠性及寿命周期等方面因素的考虑,部分大型煤炭生产企业还是大量采购了进口采煤机,特别是全球两大采煤机生产巨头德国“艾克夫(Eichkoff)公司”(以下简称EKF)和美国原“久益环球(JOY Global)公司”(以下简称JOY)的产品;如国家能源集团神东公司、淮南矿业集团、晋城无烟煤集团等都拥有不少数量的进口煤机。由于各国设计理念、金属材料性能、制造业发展程度等方面的差异,同等规格参数的进口采煤机和国产采煤机具有一定的差异。经过调研,本文从整机核心技术参数确定、整机结构布置、关键零部件材料选择及综合机械性能、液压系统原理及核心部件等几个方面对国产和进口采煤机的主要差异进行了分析研究。在对比分析研究的基础上提出了国产电牵引采煤机需要提高的几个方面及展望。

1 整机核心技术参数

对于特定开采工艺、煤层赋存、工作面倾角和仰俯采角度等的井工开采工作面,三机选型配套时首先可确定滚筒的直径。根据BAKHTAVAR E.[3]等人的观点,滚筒的直径可根据以下公式选择。

式中,D为滚筒直径;Hmax为煤层最大可采厚度;Ha为煤层平均可采厚度。

滚筒直径确定后,可根据煤质特性和产量要求设计滚筒螺旋叶片头数、截割宽度和截齿布置形式等,然后确定滚筒的截割转速,再根据滚筒转速和牵引速度的匹配关系[4]进行截割功率和牵引速度及牵引力的核定,最后确定采煤机的总功率[5]。

根据现有机组比较,同等档次装机功率、采高和机面高度的国产采煤机和进口采煤机的滚筒核心参数(直径、截深、叶片头数和转速)和截割功率等技术参数相差无几。唯一的主要区别是,进口采煤机牵引电机的工频较高(特别是JOY公司牵引电机额定频率90Hz),牵引电机工频输出时牵引速度较高,导致相同功率条件下其牵引力相对较小。同时,由于井工开采系统后续设备的连续性、煤质硬度等原因,大部分进口采煤机牵引电机恒扭矩工作时的牵引速度达不到其设计参数,导致其牵引电机的功率相对偏小。国产MG系列、德国SL系列、美国7LS系列目前最大装机功率采煤机的主要参数见表1。

表1 各国同档次大功率采煤机核心技术参数

2 关键零部件材料及性能

电牵引采煤机关键零部件选用的材料及最终热处理性能对整机的可靠性和稳定性影响很大。采煤机自制类关键零部件主要包括壳体、齿轮(外齿和内齿圈)、行星架、轴及行走轮和导向滑靴等易损件。由于各国材料标准的不同,EFK公司SL系列、JOY公司7LS系列和国产MG系列电牵引采煤机关键零部件材料选用有一定差别,性能也有一定差异。各国对机械部分关键零部件的热处理工艺占其性能的一大部分,热处理工艺是每个企业的核心技术,只能从其最终综合机械性能去推敲。部分关键零部件综合机械性能见表2。行走轮和导向滑靴等易损件综合机械性能见表3[6-8]。

由表2可知,壳体类零件,JOY公司7LS系列采煤机的材料机械性能和硬度最高,国产MG系列采煤机的材料机械性能和硬度次之,EKF公司SL系列采煤机的材料机械性能和硬度较低;外齿轮、行星架及轴类,JOY公司7LS系列、EKF公司SL系列及国产MG系列采煤机基本相同;内齿圈类,JOY公司7LS系列和EKF公司SL系列采煤机的性能明显高于国产MG系列采煤机一个等级,究其原因为:JOY公司7LS系列和EKF公司SL系列采煤机的内齿圈均采用了齿面深层感应淬火[9],而国产MG系列采煤机内齿圈一般采用齿面氮化处理。

由表3可知,行走轮性能对比,JOY公司7LS系列、EKF公司SL系列及国产MG系列采煤机行走轮齿面硬度相同,但EKF公司SL系列采煤机的材料机械性能更高。导向滑靴性能对比,JOY公司7LS系列采煤机的材料机械性能和硬度最高,EKF公司SL系列和国产MG系列采煤机的材料机械性能和硬度基本相同,但明显低一等级;同时,JOY公司7LS系列采煤机导向滑靴导向口耐磨面一般采用深层感应淬火方式提高耐磨层硬度,淬硬层厚度可达50mm,最终耐磨面粗糙度高;EKF公司SL系列和国产MG系列采煤机导向滑靴导向口耐磨面一般为堆焊耐磨层[10]方式,虽然硬度可以很高但堆焊层厚度一般不高于10mm且耐磨面粗糙度偏低。扭矩轴性能对比,EKF公司SL系列和国产MG系列采煤机的材料机械性能和硬度基本相同,高于JOY公司7LS系列采煤机一个等级。

材料的性能与热处理工艺有很大的关系。以上表2和表3所列采煤机关键零部件及易损件材料的机械性能及硬度为某种特定热处理工艺下的数值。

表2 关键零部件材料及性能参数表

表3 关键易损件材料及性能参数表

3 结构布置及连接

3.1 整机结构

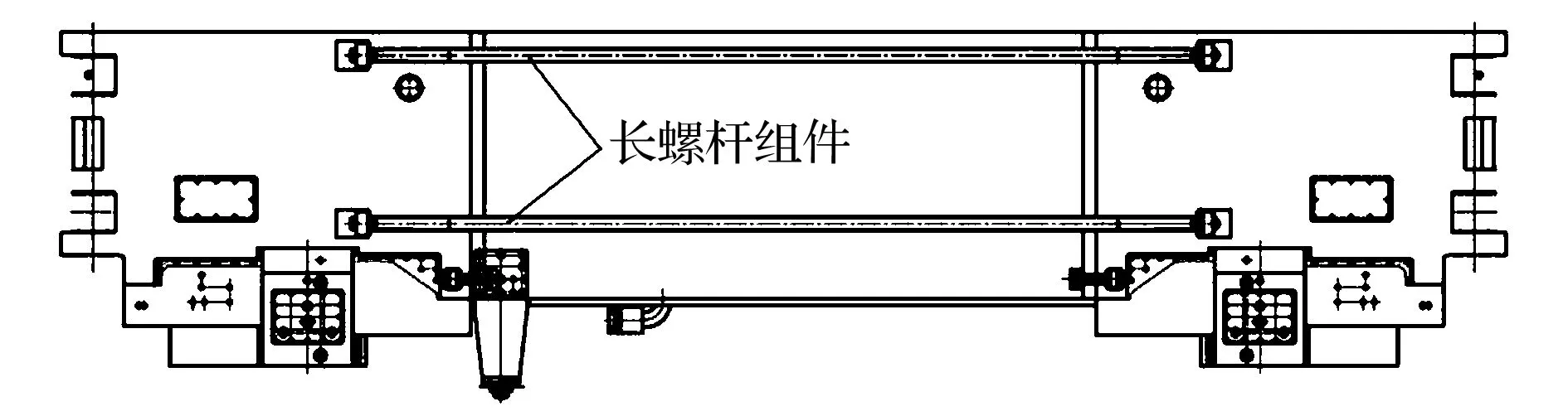

整体而言,目前无链电牵引双滚筒采煤机的整机结构布置形式基本一致:由机身三段和左右截割传动部组成,如图1所示。其中机身三段部分由左右牵引行走部和中间控制箱构成,这一主结构各国采煤机均相同。但左右牵引行走部和中间控制箱的连接略有差异:JOY公司7LS系列采煤机的左右牵引部和中间电控箱的连接采用内嵌销定位和四周密集短螺栓紧固加焊接强化的方式(如图2所示),而EKF公司的SL系列和国产MG系列采煤机的左右牵引部和中间电控箱的连接采用内嵌销定位和上下左右各四根长螺杆组件的主连接和局部短螺栓强化副连接的方式,如图3所示。

图1 采煤机整机布置图

图2 7ls系列采煤机机身连接结构

图3 MG系列和SL系列采煤机机身连接结构

按螺钉的预紧力等计算,图2和图3两种紧固连接方式的强度基本相同,但装配的方便性有较大的区别。图2采用内嵌销定位和四周高密度短螺栓紧固加焊接强化方式的机身连接只适用于大型矿井;图3采用内嵌销定位和上下左右各四根长螺杆组件的主连接加局部短螺栓强化副连接方式的机身对于井下安装和拆卸非常方便;另外,当需要大修或更换大部件时,图2焊接强化方式机身的焊缝将被割开,组装时又需要焊接,这样会降低连接部位的机械性能。

3.2 摇臂结构

JOY公司7LS系列、EKF公司SL系列采煤机截割传动部的摇臂全部为直摇臂;国产MG系列采煤机截割传动部的摇臂有不少整体弯摇臂。从装煤效果考虑,对于较大采高的采煤机,直摇臂和弯摇臂下方的装煤口面积相差无几[11];但从制造成本考虑,直摇臂可通用于左右截割传动部,只需配套不同的左、右过渡架即可组成左、右截割传动部。当前采煤机行业内摇臂壳体基本全部是铸造件[12],直摇臂的设计只需一套木模;而弯摇臂的摇臂壳体需要两套木模,对于不是大批量生产的摇臂,多做一套木模的成本较高。从用户角度出发,直摇臂结构的采煤机用户仅需购置一套摇臂即可,而弯摇臂结构的采煤机用户则需要购置左右摇臂。另外,由于各国对薄煤层划分的标准不同,欧洲及美国将1.7m以下的煤层定义为薄煤层[13],中国将1.3m以下的煤层定义为薄煤层。当设计开采1.3m以下薄煤层采煤机时,为了增大摇臂下方的装煤口[14],整体弯摇臂结构更具优势;而对开采1.7m以下煤层的采煤机,直摇臂下方的装煤空间已满足。这也是JOY公司7LS系列采煤机、EKF公司SL系列采煤机截割传动部无整体弯摇臂的原因之一。

这也符合现场实际效果:弯摇臂在采高较小工作面仍然具有其技术优势,直摇臂在大采高工作面则更常用,各有利弊。

3.3 牵引部末级行星机构及与行走箱刚性连接

JOY公司7LS系列采煤机牵引部和行走箱采用四只圆柱销定位、长螺钉把合连接结构,牵引部末级行星机构为开放式浮动结构,如图4所示。

图4 7LS系列采煤机牵引部末级行星机构及和行走箱定位

煤机牵引部和行走箱采用行走箱壳体本身凸出大圆销和行走轮轴两处联合定位、长螺钉把合连接结构,牵引部末级行星机构为封闭式非浮动机构,如图5所示。EKF公司SL系列采煤机牵引部和行走箱除了采用行走箱壳体本身凸出大圆销定位外,另外增加了一个直角托架将牵引部下方和行走箱壳体下方用几只圆柱销再定位,最后用长螺钉把合连接,牵引部末级行星机构也为封闭式非浮动机构,如图6所示。

图5 MG系列采煤机牵引部末级行星机构及和行走箱定位

图6 SL系列采煤机牵引部末级行星机构及和行走箱定位

行星机构由于制造、安装等因素影响,理想的均载受力情况较难达到。为了补偿加工差异等而引起不均匀受载的影响,采用部分零件浮动的方式[15,16]。21世纪的机加工技术已能保证行星轮的各项齿形参数的均载性,所以图4的JOY公司7SL系列牵引部末级传动的浮动行星机构从补偿加工不均匀性,已无太大的必要,唯一的优点是可以将牵引部的齿轮油直接引入行走箱的两组驱动轮轴承内对其稀油润滑。同时此结构行星机构的行星架浮动导致结构上不能对外封闭:整个牵引部齿轮箱对外开放;一旦井下采煤机由于行走箱有故障需要更换时则必须首先放完牵引部齿轮箱中的齿轮油,且齿轮油容易污染更换环境。另外,这种末级开放式浮动行星机构的牵引部在备件运输过程中相当不方便,或者要设计工装封住此行星机构,或者要将此行星机构从牵引部拆解下来运输;还有,图4的开放式行星机构结构,运输过程中容易造成齿轮传动腔进入污物污染腔体,且运输过程中也需要放空其齿轮油。从加工方面看,图4的JOY采煤机行走箱和牵引部四只定位销定位、长螺钉把合紧固结构,由于四只定位销需要同时受载,所以要求两箱体各销孔具有很高的位置度才能保证,对加工精度的要求很高;最后一点,井下垂直更换图4这种结构的行走箱时,四只销子同时对中安装也存在较大的困难。

SL系列采煤机用一块空间两面垂直的大托架(如图6)将牵引部和行走箱巧妙的连接起来:①此大托架的设计正好占用了牵引部下方采空区侧的角落空间,不会影响过煤高度;刮板机中部槽上的煤流自然堆积成正三角形状;②此大托架增强了行走箱和牵引部连接的刚度,并可随着行走箱增高而改变;③此大托架的结构设计,使一种牵引部壳体可以适应多种高度的行走箱,减少了牵引部壳体种类;④此大托架连接牵引部和行走箱的结构,使同系列采煤机可以通过增加行走箱高度及增加摇臂长度将最大采高增大约1m左右;这对某些特殊煤层的选型配套具有重要的意义。但图6中的大托架有至少两组相互垂直的定位销孔,其形位公差的加工精度要求很高。如形位公差的精度达不到图纸要求,将引起装配困难、受力急剧恶化及早期失效等一系列后果。

3.4 牵引部高速传动区

7LS系列和SL系列采煤机的牵引部高速传动区均没有分体设计,而MG系列采煤机的牵引部高速传动区多采用分体设计的结构。两种结构的传动精度相同,但对加工工艺的影响较大。采用分体设计时,牵引部壳体宽度较小,在机床上可以从一侧进刀加工全部的传动系轴孔;而不分体设计时,牵引部壳体宽度较大,一般需要从壳体的煤壁侧和老塘侧两次调头进刀加工。要保证传动系轴孔的形位公差则对加工设备的精度和工艺有更高的要求。

4 机械过载保护

7LS系列、SL系列及MG系列采煤机的截割传动部齿轮传动系的机械过载保护都由摇臂截割电机和一轴齿轮之间传递扭矩的扭矩轴剪切槽实现,如图7所示;关于扭矩轴研究方面的资料[17,18]近年来很多,扭矩轴结构和细节设计也日趋完美。但近年来随着截割功率加大,摇臂末级传动行星机构的输出扭矩剧增,导致摇臂末级及倒数第二级行星机构齿轮损坏不少。由于截割电机处扭矩轴离摇臂行星头较远,大功率摇臂行星头处受到的尖峰冲击载荷不能及时传递到扭矩轴剪切槽,所以细长扭矩轴及其剪切槽不能及时吸收冲击载荷及瞬时破断来保护齿轮传动系[19,20]。对于这种情况,SL系列大功率采煤机采取摇臂行星头两级行星机构内齿圈和摇臂壳体采用柔性连接吸收冲击载荷的结构来保护输出端行星齿轮传动系;具体结构为两级行星机构内齿圈和摇臂壳体及连接套由一圈8到12只均布齿形销而不是用实心销进行周向定位,如图8所示。当行星机构所受尖峰冲击载荷传递到行星机构内齿圈时,连接内齿圈和摇臂壳体及连接套的两圈均布齿形销将依靠微变形吸收这些冲击载荷并承受内齿圈的扭矩。如果是实心销,则不具备这样的功能。

图7 扭矩轴

图8 SL系列采煤机摇臂行星机构内齿圈齿形销

SL系列采煤机及MG系列采煤机的牵引部齿轮传动系的过载保护是由牵引电机和一轴齿轮之间传递扭矩的扭矩轴剪切槽实现的,其结构和功能同截割传动部的扭矩轴,如图7所示。7LS系列采煤机牵引部齿轮传动系采用双重保护:其牵引电机转子输出端首先安装有摩擦离合器,摩擦离合器和牵引一轴齿轮之间由扭矩轴连接,如图9所示。摩擦离合器的装配和本身结构如图10所示。当传递扭矩超过摩擦离合器的设计扭矩时,内外摩擦片之间将打滑,从而保护牵引系统齿轮传动系。对于来不及传到摩擦离合器的牵引部尖峰冲击载荷,依然由扭矩轴吸收保护。

图9 7LS系列采煤机牵引系统扭矩轴及离合器

图10 7LS系列采煤机牵引电机离合器

另外,SL系列采煤机的行走箱驱动轮轴老塘侧和驱动轮之间设计了一圈剪切销来保护行走箱中低速传动齿轮系,如图11所示。当行走箱中齿轮受太大载荷时,驱动轮轴和驱动轮连接端盖上的成组剪切销将被剪断从而保护行走箱。但此结构的缺点是当左右行走箱的这些剪切销全部断裂后,采煤机行走箱齿轮系将和牵引部内部齿轮完全失去连接,安装在牵引部齿轮传动系高速区的制动器将失去制动采煤机的功能。如遇到大倾角工作面,采煤机存在下滑的可能性。

图11 SL系列采煤机行走箱驱动轮和驱动轮轴剪切销

5 液压系统

现代无链电牵引双滚筒采煤机的液压系统执行器只有摇臂调高油缸、破碎机调高油缸、顶护板调高油缸等双作用单级油缸,液压系统[21]相对简单。特别是国产采煤机的液压系统,更是简洁,其故障点少,维护性好。进口SL系列和7LS系列采煤机的液压系统和国产MG系列采煤机基本原理和框架构建一致,主要是多重保护、高精度过滤和均载及负载敏感等方面的区别。

图12 SL系列采煤机液压系统原理图

SL系列采煤机经典液压系统由油箱、吸油过滤器、透气阀、调高电机和齿轮泵、高压溢流阀、压力过滤器、压差开关、压力表、双移动控制块、调高油缸、双向液力锁和低压溢流阀等组成,液压系统原理如图12所示。由图12可知,齿轮泵首先从油箱经过滤器吸油,压力油又经压力过滤器再次过滤后到达双移动控制阀块P口,到达P口的液压油分为三路:一路到达三位六通主阀的进液口,一路首先节流后再经低压减压阀到达先导阀的P口,一路经系统循环油减压阀后,在系统不调高的情况下,直接回到油箱;同时使整个系统保持1.5MPa的背压。当按下摇臂“升起”按钮调高时,电磁阀在电磁铁作用下向右移动,控制油路中的压力油由P口到达B口并最终作用在手液动主阀的右端,手液动主阀向左移动,使主阀左端的控制油经电磁先导阀A口至T口并流回油箱。同时,接通主阀的PC口、TD口,主油路中的压力油经PC进入循环油路,经小孔节流后作用到工作压力安全阀和循环油压力安全阀上,使循环油压力安全阀关闭,压力油经P1到达H1,从H1到达K处,K处压力油又分为两路,单向阀C1被打开,压力油进入调高油缸大腔,活塞杆伸出,摇臂升起;同时下落止动闸阀门通过控制管M被打开,然后压力油经节流阀E到达F处,经主阀的DT口流回油箱。摇臂在调高过程中如果系统工作压力超过27MPa时,工作压力安全阀动作卸载,循环油路的压力下降,循环油压力安全阀动作,主油路卸载,系统压力下降到工作压力后工作压力安全阀关闭,循环油压力安全阀关闭,系统恢复正常工作状态。如果工作压力安全阀失效或卸载不能满足需要使系统压力继续上升达到28MPa时,系统压力安全阀动作使系统卸载。系统控制油路减压阀的调定压力为3.5MPa,当控制油路中的工作压力超过4.5MPa时,控制油路压力安全阀动作使控制系统卸载。系统调高工作完成后,循环油路中的压力油经循环回液过滤器和两个小节流口缓慢回油,循环压力安全阀开启,使整个系统保持1.5MPa循环压力。如果调高油缸遇到外力的作用,而且外力超过了液压缸的允许值,压力安全阀通过控制管路M打开阀门E,使液压油通过节流阀E到达F并流回油池。由于版面限制7LS系列采煤机液压原理不再赘述。

国产MG系列采煤机的液压系统相对简洁一些,系统原理如图13所示。系统主要由油箱、高压安全阀、减压阀、过滤器、压力表、电磁阀及主控阀块组成。除系统高压安全阀及控制系统供油的减压阀外,其余大部分为功能阀。系统原理一目了然,故障点少。

图13 MG系列采煤机液压系统原理图

综合分析JOY公司7LS系列、EKF公司SL系列和国产MG系列采煤机的液压系统可知,JOY公司7LS系列采煤机和EKF公司SL系列采煤机液压系统均在其主控阀的进油通道处引出了与负载相连的保护回路,当负载压力高于工作压力安全阀设定值时,工作压力安全阀溢流卸载从而保护主控阀到执行器部分的液压回路及整个液压系统;EKF公司SL系列采煤机液压系统中负载敏感保护回路的定差减压阀与JOY公司7LS系列采煤机液压系统的旁通比例阀有异曲同工之妙,但7LS系列采煤机液压系统[22]的旁通比例阀对负载波动更能动态反应,也更敏感。相比较而言,国产MG系列大部分采煤机的液压系统缺乏负载敏感保护功能和回路;但有部分国产采煤机制造厂家在20世纪20年代开始将带负载敏感保护回路的液压系统慢慢引入其产品中。结构设计方面,7LS系列采煤机带负载敏感功能的液压系统主控阀组为数组已系列化并联片阀,形状小巧玲珑,互换性高,如液压系统需要增加执行器,只需增加一块片阀即可,相当方便;但片阀壳体内油道精密、复杂,且其中长滑阀对应深孔道及各片阀之间的梭阀密封球窝的加工要求都很高。EKF公司SL系列和国产MG系列采煤机液压系统中主控阀组阀片较笨重,加工要求较低,且如要增加执行器时整个阀组改动大,相应的互换性较差。

另外,从液压系统图12、图13可以明显看出,JOY公司7LS系列和EKF公司SL系列采煤机液压系统的各种保护和过滤功能更加齐全和细致。

6 结 论

本文从采煤机整机核心技术参数出发,分别从关键零部件材料及性能、结构布置及大部件连接方式(如摇臂、牵引行走部和行走箱)、机械过载保护和液压系统等几个方面对国产MG系列采煤机、美国JOY公司7LS系列采煤机和德国EKF公司SL系列采煤机做了详细的比较分析研究。分析认为,国产MG系列采煤机无论整机核心技术参数,还是结构布置及材料性能等各方面已几乎可以和进口采煤机相媲美,甚至有些方面国产MG系列采煤机的设计理念及结构优于进口采煤机,这也是我国煤矿机械近30多年来高速发展的成果。

采煤机的机械系统和液压系统是自动化及智能化的载体,只有机械系统和液压系统可靠、稳定的工作才能为今后自动化及智能化发展提供平台。在可靠性和稳定性方面,进口采煤机依然有许多方面值得借鉴和学习。由于环境保护及能源分配等方面原因,欧洲大部分煤矿已关闭。我国依然是煤炭产销大国和采煤机使用大国,应该抓住发展机遇,不断优化发展国产采煤机,为我国煤矿设备智能化发展贡献力量。