基于正弦曲线的纯电动汽车两挡AMT升降扭控制*

2021-03-25邓涛邓彪

邓涛 邓彪

(重庆交通大学,重庆 400074)

主题词:纯电动汽车 机械式自动变速器 驾驶平顺性 硬件在环 实车测试

1 前言

机械式自动变速器(Automated Mechanical Transmission,AMT)具有结构简单、传动效率高、燃油消耗量低、性价比高、工作可靠性强等优良性能,在纯电动汽车上具有广阔的应用前景[1]。

车辆的换挡平顺性是AMT换挡控制系统的核心问题,换挡品质的优劣直接影响驾乘舒适性,甚至系统可靠性。在保证换挡时间的前提下,如何降低换挡冲击度、提高驾驶平顺性至关重要[2]。Yuch 等[3]研究电动汽车无离合器AMT 的可行性并提出了相应的控制方法。刘正伟等[4]采用基于模型参考的自适应PID控制算法降低了换挡冲击度。张志森等[5]研究主驱动电机在换挡过程中的控制策略,并进行数据采集与分析,验证了所提出的选换挡过程控制策略的可行性。以上研究都是针对整个换挡过程的控制策略,并没有进行换挡过程细化研究。同时,关于换挡过程中升降扭过程的研究更少,但换挡升降扭过程是决定冲击度大小的关键因素,而冲击度是驾驶平顺性的重要评价指标。

为了有效降低换挡过程中的冲击度,本文提出基于正弦曲线的升降扭控制策略,针对纯电动汽车两挡AMT 的变速器控制单元(Transmission Control Unit,TCU)控制需求进行TCU 软件系统开发,并进行相应的模型在环(Model in the Loop,MIL)、软件在环(Software in the Loop,SIL)、硬件在环(Hardware in the Loop,HIL)和台架测试验证控制策略的有效性,最后通过实车标定验证该策略在降低换挡冲击度中的有效性。

2 基于正弦波曲线的升降扭控制策略

纯电动汽车AMT 换挡控制主要包括5 个过程:降矩、摘挡、电机调速、挂挡和扭矩恢复[6],具体控制流程如图1所示。

图1 换挡流程示意

2.1 降扭阶段

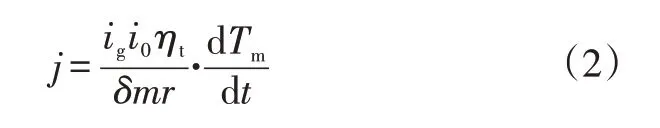

降扭阶段清除驱动电机扭矩,保证换挡机构平缓挂挡,冲击度j可由纵向加速度变化率表示[7]:

式中,a为车辆的纵向加速度;v为车速;t为时间。

降扭阶段驱动电机的动力输出与车轮端存在动力学关系,则冲击度可表示为:

式中,ig为挡位速比;i0为主减速比;ηt为传动效率;δ为旋转质量换算系数;m为整车质量;r为车轮半径;Tm为驱动电机扭矩。

降扭阶段产生的冲击度与驱动电机的扭矩变化率成正比关系,因此,应限制驱动电机扭矩变化率。另外,俯仰角变化幅度越大,则产生的换挡冲击度越大,换挡平顺性越差。

目前,AMT换挡升降扭过程采用直线升降扭控制,不能有效降低换挡冲击度,本文基于正弦波函数形式控制扭矩变化率,在整个降扭过程中通过实时输入当前扭矩Tn、车速v和加速度a,以不同降扭步长Tstep进行扭矩清零。降扭过程进行n(n的初始值为0)次降扭输出目标扭矩Ttar,且每次降低的扭矩为Tred,同时采用二分法控制降扭变化率,达到曲线降扭的目的。

2.1.1 正常降扭阶段

在发出换挡命令时,当前扭矩Tn作为降扭初始值,通过当前车速与加速度大小,以最小降扭步长Tmin_step开始降扭:

n=0时,有:

n>0时,有:

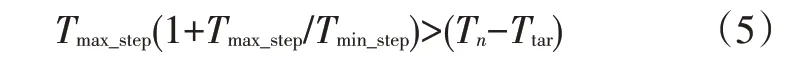

2.1.2 加速降扭阶段

判断降扭过程中扭矩的变化速度,以及车速与加速度的变化,随时调整降扭变化率:

式中,Tmax_step为最大降扭步长。

式(5)满足时,重新计算Tred:

2.1.3 减速降扭阶段

当Tstep≥Tmax_step,且n>1时,输出扭矩为:

2.1.4 扭矩正常阶段

当Tn≤Tred时,则进入扭矩正常阶段,按照以下形式进行降扭:

通过以上算法进行计算,当Tn=Ttar时,完成降扭过程,同时,升扭过程也按照此算法进行。

根据每个阶段扭矩升降值的变化得到换挡过程中扭矩变化规律与换挡过程中车速与加速度的变化关系,以及不同油门踏板开度k下升降扭矩步长Tstep,如表1所示。在满足换挡需求时,目标扭矩与当前油门踏板开度下扭矩的差值与Tstep相乘,得到升降扭过程扭矩的变化梯度,该变化梯度按正弦曲线变化,如图2所示。

表1 不同油门踏板开度对应的Tstep

2.2 仿真验证

根据以上升降扭控制算法搭建曲线升降扭模块,并集成在换挡扭矩控制模块中。扭矩控制模块包含升扭模式、降扭模式、正常行车模式、扭矩跟随模式、静态挂挡模式、扭矩输出为0模式以及不挂挡扭矩正常输出模式,并通过仿真验证算法的可实施性,如图3所示。

图2 正弦曲线降扭曲线

图3 曲线降扭仿真结果

由图3 可知,在控制AMT 换挡时,驱动电机在摘挡前按照正弦曲线降扭形式完成卸扭动作。

根据该算法,以车速和加速度作为输入,以多组Tn和Tstep进行仿真,在不同车速与加速度下找到最优的Tmax_step和Tred,从而获取最优的升降扭曲线。

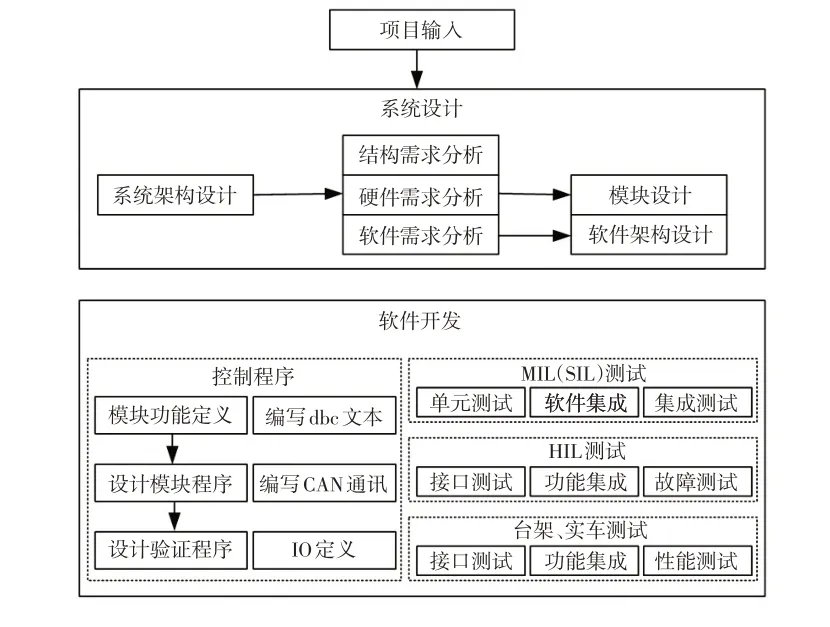

3 TCU软件开发

为了验证该曲线降扭控制算法在实车上的可行性,将该算法集成至TCU 中。按照“V”型开发模式进行TCU 软件开发,包括项目输入、系统分析、软件需求分析、软件架构设计、软件详细设计、软件实现、单元测试(MIL、SIL)、集成测试、HIL 测试、台架验证以及实车标定等[8]。主要设计流程如图4所示。

3.1 TCU软件设计分析

TCU设计必须实现驾驶员意图识别、挡位位置自学习、坡道识别、电机调速、换挡过程协调控制、故障诊断和标定等功能。根据TCU 软件的功能需求,搭建TCU控制架构如图5所示。

3.2 单元测试与集成测试

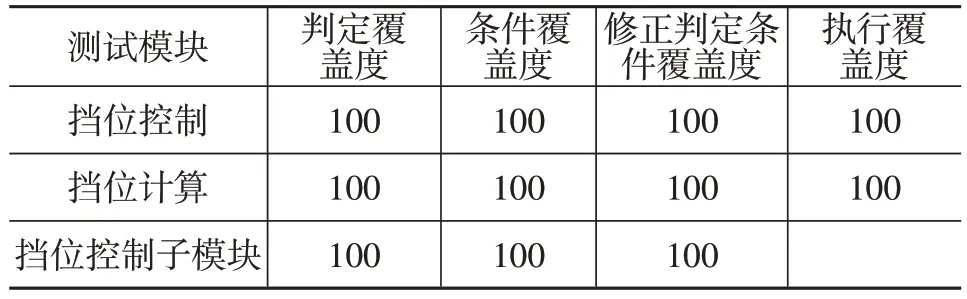

单元测试可验证控制系统模型各子模块的功能逻辑,集成测试是将各子模块集成后按照既定的控制需求运行,并确保各子模块功能正常运行[9]。建立测试环境,输入测试用例,设定模块的参数值,将实际输出值与期望值进行对比,生成相应的测试报告,检验覆盖度。换挡控制模块的MIL测试结果如表2所示。

图4 设计流程示意

图5 TCU架构

表2 MIL测试结果 %

SIL 测试采用与MIL 相同的测试用例,测试结果表明,代码与控制模型功能一致。

3.3 HIL测试

通过MATLAB/Simulink/NI VeriStand、TCU 控制器以及Test Base联合搭建HIL[10]测试平台,如图6所示。

图6 HIL测试环境

根据TCU功能需求编写测试用例,根据整车状态、不同挡位以及当前挡位位置等对换挡电机控制策略、换挡拨叉位置、换挡故障诊断、换挡模式等进行闭环测试,并且根据期望输出挡位Gh与实际输出挡位Gt值,以及相应的故障代码Ce验证各控制模块的可行性,结果如表3所示。其中,Ce=4表示传感器故障,Ce=7~11分别表示VCU掉线、MCU掉线、过压故障、低压故障和换挡超时故障。

表3 HIL测试结果

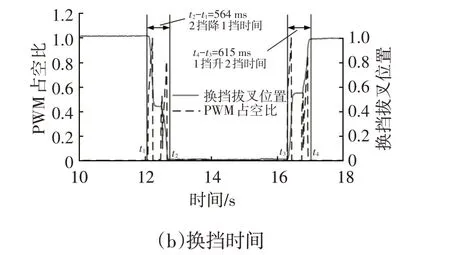

将曲线升降扭控制策略加载至整个TCU 控制平台进行HIL 仿真,验证曲线升降扭控制策略的功能性,如图7所示。在换挡时,电机扭矩按照曲线降扭形式进行卸扭,且换挡时间为500~700 ms,满足需求,说明该控制策略可以有效地应用在整个TCU控制系统中。

3.4 台架测试

搭建TCU 测试台架,如图8 所示,将测试通过的TCU 控制程序下载到TCU 中,并对换挡电机、电机调速、挡位位置、换挡力和换挡各行程等进行标定,验证两挡AMT选换挡机构位置及换挡功能[11]。

图7 曲线升降扭HIL仿真验证

图8 台架测试

在台架测试过程中,首先通过INCA 标定软件进行手动换挡控制,调整脉冲宽度,驱动换挡电机换挡,观测此时换挡电机状态,并进行换挡电机调速标定,根据控制逻辑,标定各挡换挡拨叉位置。换挡速度决定了AMT 换挡机构对换挡力需求。相同工况下,换挡力越大,电机功率越大,对应耗能大,从而换挡电机和换挡机构增大,导致车辆的耗能增大,因此换挡力较小为好。对应的换挡行程即换挡拨叉运动行程,换挡电机测试结果如图9所示。

图9 换挡电机测试结果

4 实车标定

4.1 搭建实车测试平台

将上述通过测试的TCU 程序加载到控制器,搭载实车测试平台,如图10 所示。在相同的油门踏板开度下,对比原有的直线升降扭控制和本文提出的基于正弦曲线的升降扭控制策略,分析俯仰角的变化幅度,验证本文提出的控制策略的可行性和有效性。

图10 现场测试

4.2 路试数据分析

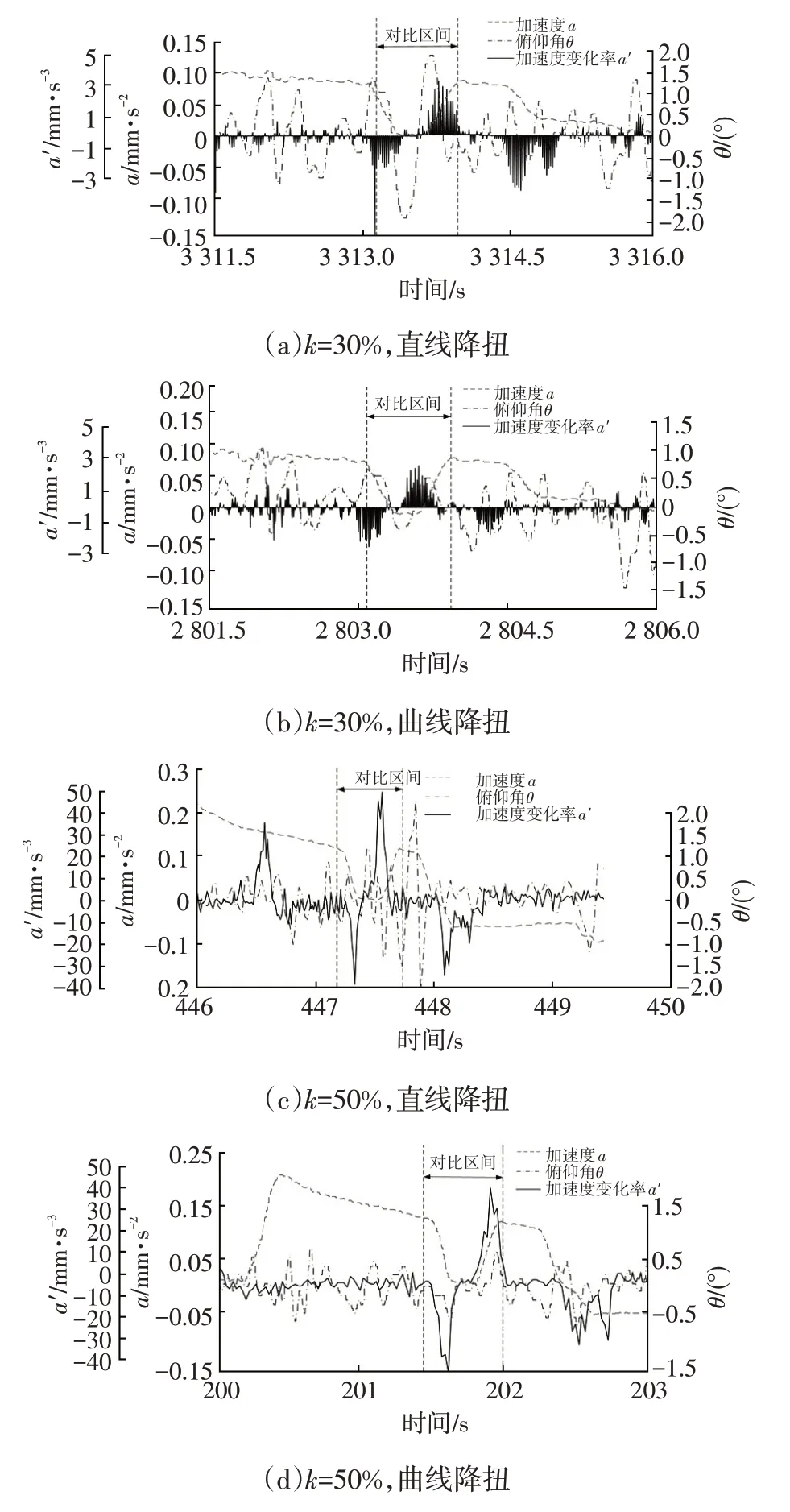

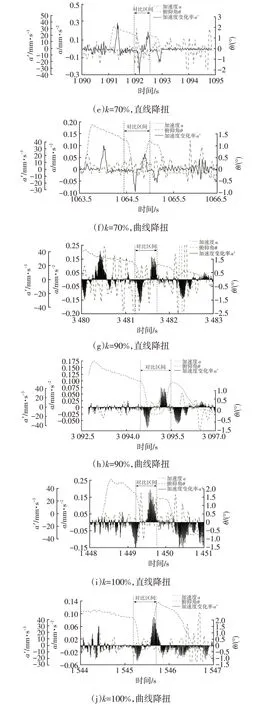

相同路况下测试多组不同油门踏板开度下换挡过程中直线升降扭和正弦曲线升降扭(下文统称曲线升降扭)对应的俯仰角变化程度。利用加速度传感器和行车记录仪记录换挡时加速度a、加速度变化率a′以及俯仰角θ的变化,结果如图11所示。

图11 不同油门踏板开度下俯仰角变化

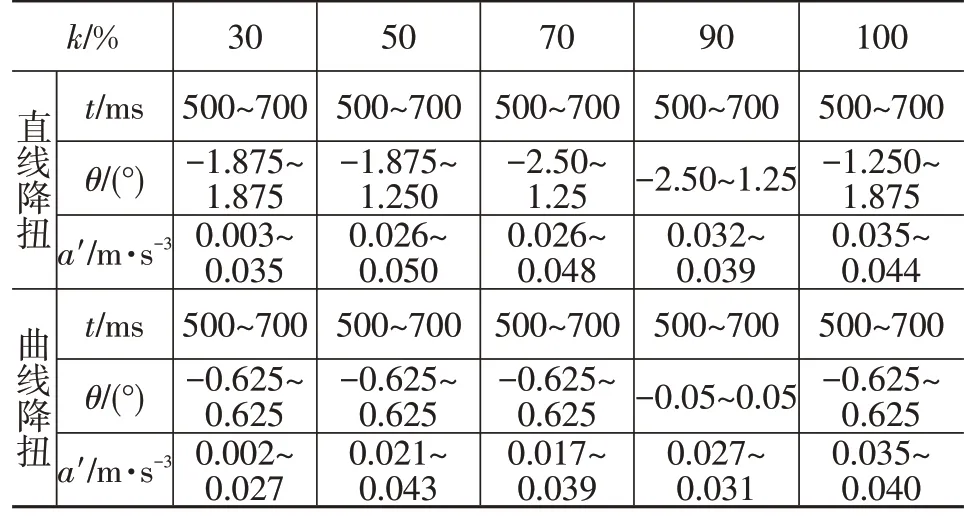

通过上述数据分析,得到直线降扭控制与曲线降扭控制对应的换挡时间t、俯仰角θ和加速度变化率a′如表4所示。由表4可知,在相同油门踏板开度下,加速度变化率几乎一致,曲线升降扭控制下的汽车俯仰角的变化范围小于直线降扭控制,且两种控制策略下对应的换挡时间均为500~700 ms,说明在保证换挡时间的前提下,本文提出的曲线升降扭控制可以有效降低换挡冲击,提升换挡平顺性。

表4 数据分析

5 结束语

本文提出了一种基于正弦波的曲线升降扭控制策略,根据控制需求搭建TCU 控制系统,建立仿真模型,并进行相应的MIL/SIL/HIL 测试,验证了TCU 控制模型的有效性和该换挡控制策略的可行性。通过台架标定实现了TCU 的相应功能。结果表明,在相同油门踏板开度下,直线升降扭控制与基于正弦曲线升降扭控制的加速度变化率一致,且对应的换挡时间相同,但基于正弦曲线升降扭控制可以有效减弱俯仰角变化,减小换挡冲击度,提高换挡平顺性。