P2混合动力发动机停机控制设计

2021-03-25莫崇相

莫崇相

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

主题词:P2混合动力 发动机停机控制 双离合器自动变速器

1 前言

目前,主流的混合动力系统分别是以丰田为代表的双电机功率耦合系统和以大众为代表的单电机扭矩耦合系统。受双电机功率耦合系统构型[1]特点影响,虽然其在动力耦合[2]方式和发动机经济转速调节灵活性方面具有很好的优势,但其相对于P2 双离合器自动变速器混合动力系统来说,在成本[3]和动力响应方面呈现劣势。双离合器自动变速器(Dual Clutch Transmission,DCT)在国内具有良好的研发生产基础,因此采用P2双离合器自动变速器构型混合动力技术路线具有良好的应用前景和实现基础。

发动机的停机控制鲁棒性和平顺性是各种混合动力技术动态控制的核心之一。本文对P2双离合器自动变速器构型最为重要的停机[4-5]控制进行研究。

2 P2混合动力车辆模型

为更好地研究停机过程动力传递控制算法,假设P2混合动力车辆动力传递模型为刚性模型[6],同时考虑到车辆动力系统相关弹性变化,引入车辆传动效率因子η。另外,考虑停机工况限制在未换挡过程,DCT在实际传动过程中仅使用1个离合器和当前作用的挡位,因此可以将DCT结构简化为当前作用离合器和挡位。该车辆刚性动力模型如图1所示。

图1 P2动力总成车辆刚性模型

图1中,Je、Jk、Jc、Jm、Jw分别为发动机、K0离合器、双离合器、电机和车轮转动惯量,Jp为车轮至双离合器端等效到输入轴上的转动惯量,Te、Tk、Tm、Tr、Tt分别为飞轮端扭矩、K0离合器扭矩能力、电机实际输出扭矩、K0离合器处等效残余扭矩和传递到车辆端的扭矩,ωe、ωk、ωm、ωp、ωw分别为发动机、K0 离合器、电机、双离合器和车轮转动角速度,τ为总传动比,m为整车质量,u为车速,r为车轮滚动半径。

在上述模型中,发动机的动力包括2 个部分,驱动时为净输出驱动力,停机时为发动机停机阻力矩[7]。发动机的动力和电机的动力经由K0 离合器进行耦合,然后由双离合器传递到变速器,再传递到车轮端并驱动车轮行驶。在发动机停机过程中,动力除在驱动轮与双离合器之间耦合外,还存在发动机和电机经由K0 离合器处的耦合,因此在计算动态过程停机控制时假设双离合器是闭合的或完全分离状态(没有换挡或没有滑磨损失)。基于此,该模型按照最复杂的行车过程发动机停机进行力学分析:

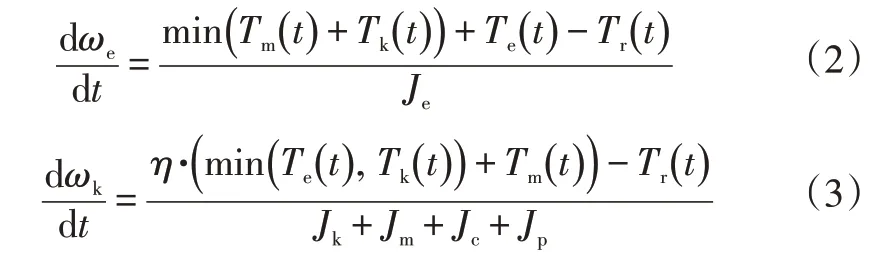

K0离合器接合(稳态驱动)时:

K0离合器滑磨(停机)时:

3 停机过程设计及控制目标计算

3.1 发动机停机控制设计

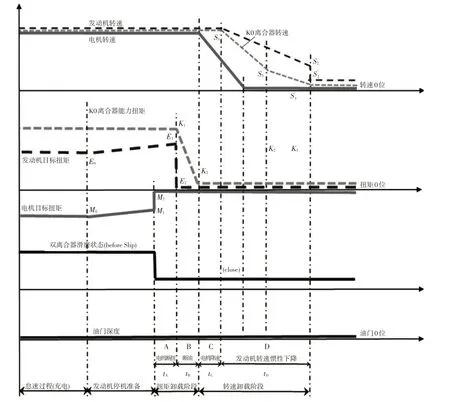

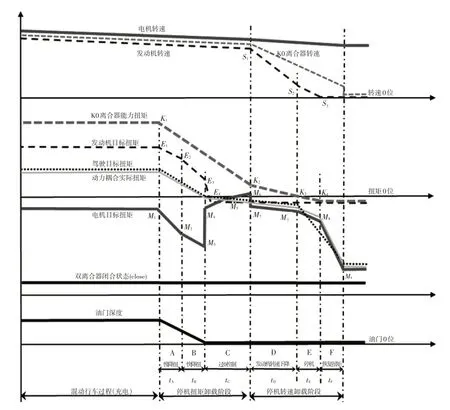

根据上述P2 混合动力发动机的停机工况,并考虑到电机的正、负扭矩对控制设计的影响,存在3 种工况的停机控制,即怠速工况停机、行车回收工况停机和行车驱动工况停机控制。根据停机的实际过程,将控制过程分为停机准备控制、停机扭矩卸载控制和转速卸载控制3个部分。设计3种工况的发动机停机控制策略如图2~图4所示。其中Si、Mi、Ei、Ki(i=0,1,2,…)分别为不同位置i处控制目标转速、电机目标扭矩、发动机目标扭矩、K0离合器目标扭矩,tA~tF分别为A~F阶段的控制时间。

考虑篇幅限制,以控制过程阶段较多的行车回收工况发动机停机控制过程为主开展说明。为进行停机过程拖动相关目标扭矩设置及控制过程时间的估算,需要引入K0、发动机、电机的扭矩及转速响应的基本边界参数,并作为停机过程动力学目标计算的基础和边界:电机扭矩响应能力系数IMMx、离合器扭矩响应冲击系数ICMx、发动机扭矩响应能力系数IEMx、电机转速差响应能力系数IMJk、发动机转速差响应能力系数IEJk、离合器转速差响应能力系数ICJk、发动机控制最低响应时间tEng、离合器控制最低响应时间tClt、电机过0控制冲击系数I0Mx。

图2 怠速工况发动机停机过程控制

图3 行车回收工况发动机停机过程控制

图4 行车驱动工况发动机停机过程控制

3.2 停机准备控制

停机准备的控制目标是在怠速工况协同电机和发动机扭矩耦合至电机当前扭矩M1。另外,怠速和驱动工况对双离合器状态存在不同的控制要求。在怠速停机工况下,双离合器虽然处于滑磨状态,但实际上处于不传递扭矩的滑磨接合点前位置,这样可以立即进行有行驶需求的动态响应。在驱动工况下,由于整个动力链扭矩传递的存在,电机扭矩需要从充电负扭矩转化为驱动正扭矩,为避免发动机停机控制对后续轮端扭矩的耦合扰动,实际控制前需要对双离合器进行滑磨处理,同时要求双离合器的扭矩具有足够的传递输入轴扭矩的能力,这样在保证动力链不中断的基础上,又弥补了动力总成耦合带来的扭矩扰动量。在回收停机过程,由于电机一直处于回收扭矩状态且耦合后仍为回收状态,因此回收工况在此阶段不需要再对双离合器进行预处理(滑磨处理)控制。

3.3 停机扭矩卸载控制

回收工况停机扭矩卸载控制包括快降扭、慢降扭以及过0控制。

3.3.1 快降扭阶段

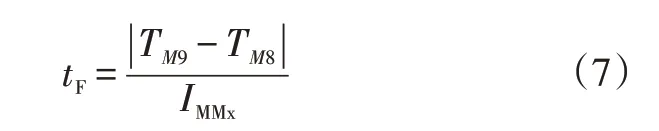

E1、M1分别为停机开始时发动机和电机当前扭矩,考虑到回收停机工况的扭矩需求特点,此时系统对于输出耦合扭矩要求并不高,因此发动机扭矩为驱动状态,电机为回收发电状态。E2为快降扭发动机目标扭矩,具体视发动机停机快速降扭停机值而标定。由于P2构型动力总成目标扭矩由发动机扭矩与电机扭矩耦合而成,因此M2为总耦合目标扭矩与E2处发动机扭矩的差值。此过程响应最低控制时间为:

式中,TM1、TM2分别为M1和M2的目标值;TE1、TE2分别为E1和E2的目标值。

3.3.2 慢降扭阶段

E3为发动机断油不带来扰动的最低标定允许值,一般标定为20 N·m。由于P2 构型动力总成目标扭矩由发动机扭矩与电机扭矩耦合而成,因此M3为总耦合目标扭矩与E3的差值。这个阶段控制最低允许时间为:

式中,TM3为M3的目标值;TE3为E3的目标值。

3.3.3 过0控制阶段

在行车驱动时电机扭矩快速过0 至耦合目标需求驱动扭矩,在回收过程发动机停机后电机扭矩缓慢过0 控制并维持。M4为过0 控制开始扭矩,一般标定为-7 N·m,M5为过0控制结束扭矩,一般标定为2 N·m。

3.4 停机转速卸载控制

在发动机扭矩卸载完成后,即可分离K0 离合器对发动机进行转速卸载控制。具体包括发动机转速快速下降、停机以及恢复扭矩3个部分。

3.4.1 发动机转速快速下降阶段

M7为电机反拖发动机转速快速下降至发动机停机目标转速点S2所需要扭矩。根据标定的M7可以计算此阶段发动机转速下降至S2的时间:

式中,NS1、NS2分别为S1和S2目标转速;TM7、TK3分别为M7和K3的目标值。

另外,针对怠速停机和驱动停机工况,在转速耦合控制卸载到发动机转速达到S2(可标定,一般取400 r/min以下)时,电机扭矩已经为0或者为正驱动扭矩,无法将发动机转速控制耦合至更低值。因此,在这2 个工况中,发动机转速下降到S2时即与传统车辆一样完全靠发动机惯性停机。

3.4.2 停机阶段

此阶段发动机停机及K0 离合器快速打开,并使电机的扭矩下降至回收过渡控制开始值M8,该值为回收目标扭矩与过渡系数因子的乘积。此过程控制最低时间需要考虑到K0离合器的响应时间tClt以及扭矩扰动的平顺性等要求。

3.4.3 恢复扭矩阶段

此阶段电机扭矩快速恢复至回收目标扭矩,具体最低控制时间为:

式中,TM8、TM9分别为M8和M9的目标值。

4 仿真计算

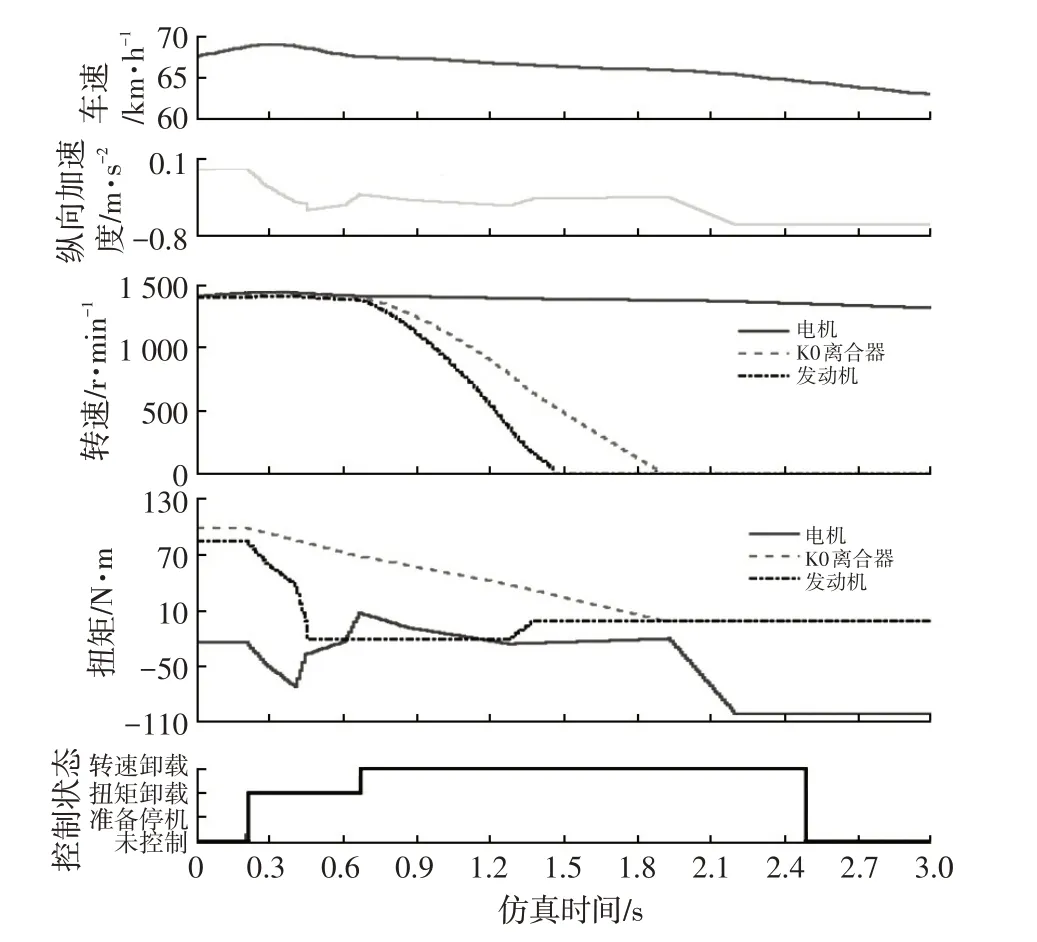

以回收工况发动机停机为例,进行基于控制设计的仿真计算。根据前文设计的控制策略及其控制目标的计算公式,设置仿真基础参数作为模型的控制仿真计算的输入,如表1所示,并进行仿真计算。

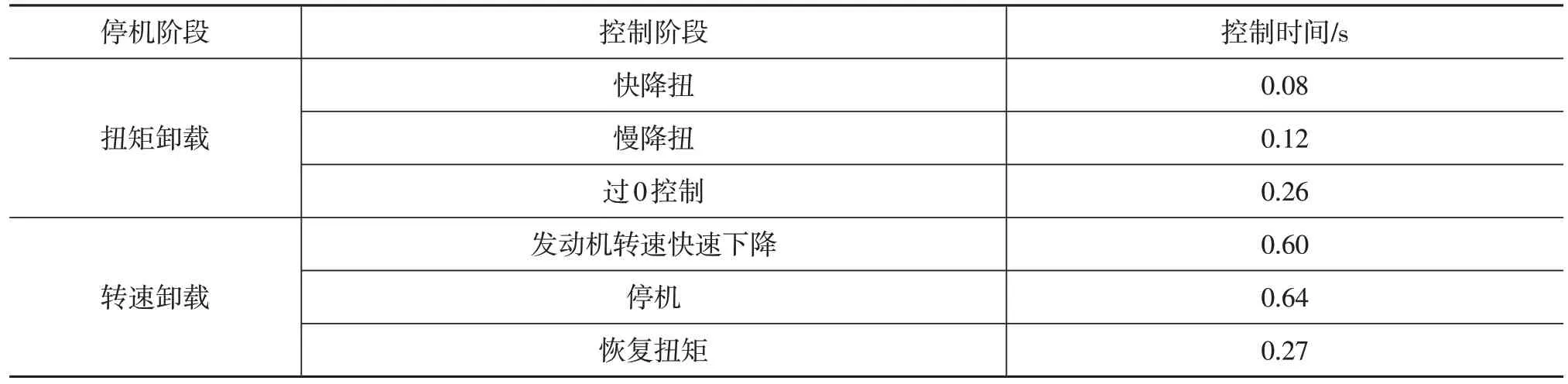

考虑到简化仿真的需要,定义发动机摩擦扭矩Te和K0 离合器残余扭矩Tr为常值。因此,根据上述控制目标计算公式可得相应的目标扭矩和目标转速,并估算出整个控制过程细分阶段的仿真控制时间,如表2所示。

表1 仿真参数定义

表2 控制时间计算结果

通过上述参数定义可以仿真得到发动机停机过程电机、K0离合器以及发动机的目标转速、目标扭矩的过程数据如图5 所示。仿真的控制时间和估算出的控制时间近似相等,这证明了停机控制设计目标动力计算能够很好地实现发动机停机。

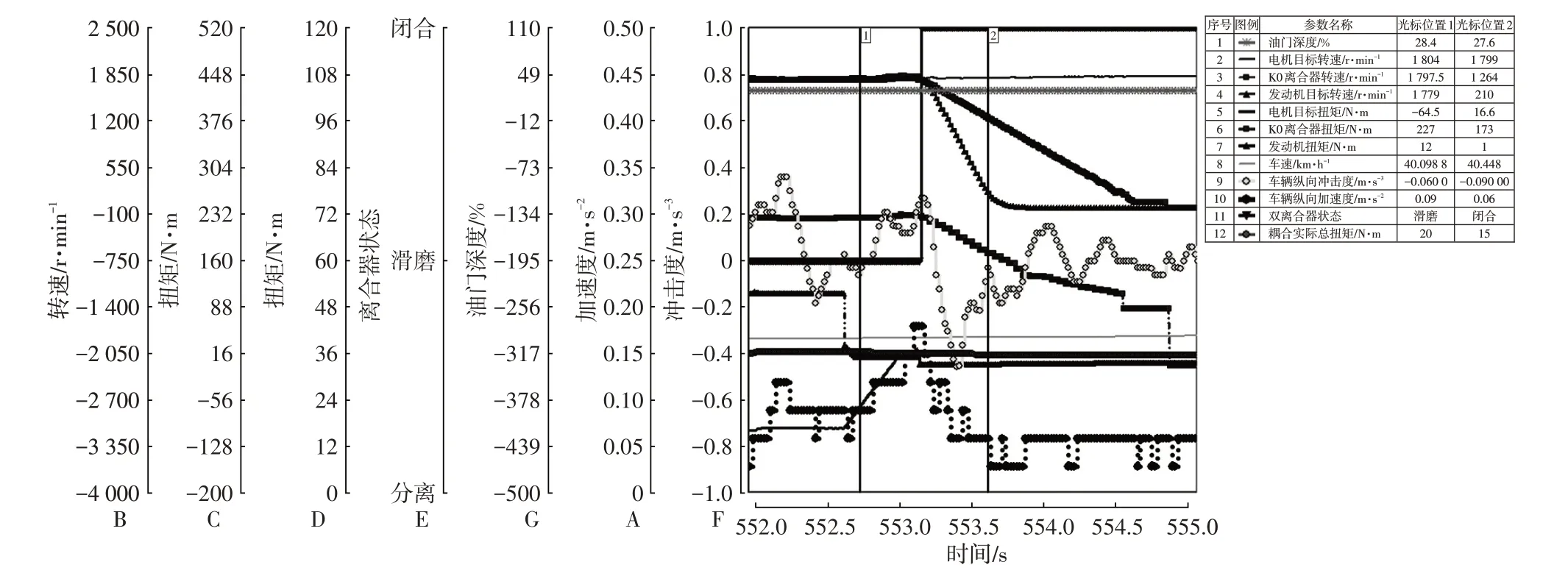

5 实车验证

将上述停机控制设计应用到某P2混合动力系统构型整车项目控制软件中。为更好地评价车辆停机控制舒适性,根据车辆纵向加速度对时间求导可以得到车辆纵向冲击度[8]。车辆通过联合测试和标定,分别采集3种不同工况的发动机停机过程数据。

该停机过程全程由混合动力整车控制器(Hybrid Control Unit,HCU)主动向发动机管理系统(Engine Management System,EMS)、电机控制单元(Motor Control Unit,MCU)发出控制目标扭矩需求,并在自动变速器控制单元(Transmission Control Unit,TCU)控制的双离合器配合下,较精确地实现了发动机的停机控制,如图6~图8 所示。由图6~图8 可知,该策略成功实现了发动机动力源的有效退出。另外,从实测车辆加速度曲线数值和冲击度可知,该策略也保证了车辆具有很好的平顺性。

图5 回收工况发动机停机仿真计算结果

图6 怠速工况发动机停机实测数据

图7 回收工况发动机停机实测数据

图8 驱动工况发动机停机实测数据

6 结束语

本文从P2混合动力系统结构的刚性车辆动力模型出发,并结合发动机实际停机工况的需求设计了停机过程控制目标,同时给出相应过程控制目标动力计算过程并进行实例仿真。然后结合实际项目的开发情况,通过对停机过程控制理论的探讨、控制目标计算、实例仿真以及实车测试可知,该策略不仅有效实现了发动机在各工况下的停机功能需求,同时根据实车测试车辆加速度曲线变化可知,控制策略保证了车辆较好的平顺性能。