某型涡轴发动机压气机离心叶轮叶片多种振动特性试验方法对比研究

2021-03-23刘振臣银越千

刘振臣 栾 想 唐 旭 银越千 王 涛

(1.中国航发湖南动力机械研究所,株洲 412002;2.中国航发湖南动力机械研究所 中小型航空发动机叶轮机械湖南省重点实验室,株洲 412002;3.上海交通大学 机械与动力工程学院,上海 200240)

离心叶轮作为离心压气机中的关键零件,在工作过程中会承受旋转产生的离心力、气动力以及热载荷等。复杂且恶劣的工作环境可能会使离心叶轮发生疲劳破坏。据统计,航空发动机故障引起的飞机事故多是由于发动机振动过大导致[1-2],其中叶片振动故障占主要原因[3-4]。因此,想要对离心压气机振动有一个深刻的认识,需要对叶片振动特性进行深入研究。

力锤作为激振手段普遍应用于叶片振动特性试验[5-6]。它具备操作方便和试验流程简单等特点,但往往需要根据关注的叶片频率范围选择相应的力锤锤头质量和锤头硬度,且对叶片高阶振动的激振效果较差。郭雪莲[7]采用随机声场作为激振力,通过处理试验数据能够识别由叶片主导振动的模态参数。美国航天航空局NASA Langley 研究中心研制的压电纤维复合材料MFC[8],通过将压电纤维片与金属薄片粘贴结合的方式带动金属片发生弯曲和扭转等形变,可用于振动控制和形状控制。它利用更强的纵向常数d33获得更高的机电耦合,具有良好的平面驱动力[9]。黄丹丹[10]在宽弦风扇叶片上以多点布置MFC 的试验方法,指出应将MFC 布置于叶片各阶模态下纤维极化方向应变较大的位置,得出了不同位置MFC 的激振和各阶模态响应有较大差异的结论。曾丹[11]以单独切下的离心叶轮叶片为试验件研究了其振动特性,得到了与仿真结果拟吻合度较高的试验数据。

1 试验方法

本文以某型涡轴发动机压气机离心叶轮上的大叶片(如图1 所示)为试验对象,通过橡胶片消除其他叶片对试验叶片振动的影响。采用3 种不同的试验系统研究叶片振动的固有频率和振型,并与仿真计算数据进行对比。

图1 离心叶轮试验件

1.1 试验系统

1.1.1 MFC 试验系统

MFC 激振的相关振动试验在上海交通大学民用航空发动机测试验证中心的振动实验室完成,使用的设备包括M2814-P1 型MFC 激振器、AFG31000 任意波函数信号发生器、PA05039 恒电压功率放大器以及PSV-500-H 多点扫描激光测振仪。含有MFC 的激振器粘贴于平放在振动台上的叶片离心叶轮。信号发生器通过恒电压功率放大器提供MFC 激振器的开环控制的电压信号,从而激起叶片振动。多点激光测振仪逐一扫描粘贴于叶片表面的反光纸上划分的网格点的振动速度,得到各模态参数和振型,如图2 所示。试验系统如图3 所示。

图2 叶片压力面网格点布置

图3 MFC 试验系统简图

1.1.2 力锤法模态测试试验系统

该试验系统设备包括PCB086E80 模态力锤、PCB352C68加速度传感器(质量为2g)以及LMS Test.Lab 模态分析仪。用装有力传感器的力锤依次敲击叶片上事先布置好的网格点,用力传感器拾取激励力的信号,用安装在叶片的某测点上的加速度传感器拾取响应信号,从而将力及响应信号输入信号采集分析系统,得到相应的传递函数并识别出试验件的模态参数。试验系统如图4 所示。

1.1.3 静频测试试验系统

该试验系统设备包括B&K4958声传感器和DEWETRON动态信号分析仪。将叶轮自由放置在海绵上用小钢棒施加人为激励(脉冲激振)叶片,然后利用声传感器采集其振动响应输出信号,通过DEWE 动态信号分析仪进行傅里叶频谱分析获得叶片的频谱图,从而得到其静态固有频率。

1.2 激振位置

MFC 的激振位置与传统的锤击方法不同,需要根据测量的该阶模态的MFC 极化方向的应变大小来确定,从而保证有足够大的能量传递给叶片。贴放的位置要求接近二维平面,以更利于其粘贴固定。根据叶片前16 阶模态沿竖直方向的应变分布情况,综合考虑MFC 布置的客观条件,将MFC 的粘贴位置定于大叶片吸力面进口前缘,如图5 所示。

图4 力锤试验系统简图

图5 MFC 粘贴位置

力锤激振位置根据试验件整体结构情况,在保证力锤敲击能够垂直叶片表面且不出现连击的情况下,在大叶片吸力面表面布置与图2 类似的敲击点网格,如图6 和图7所示。

图6 力锤敲击位置网格点

2 试验结果分析

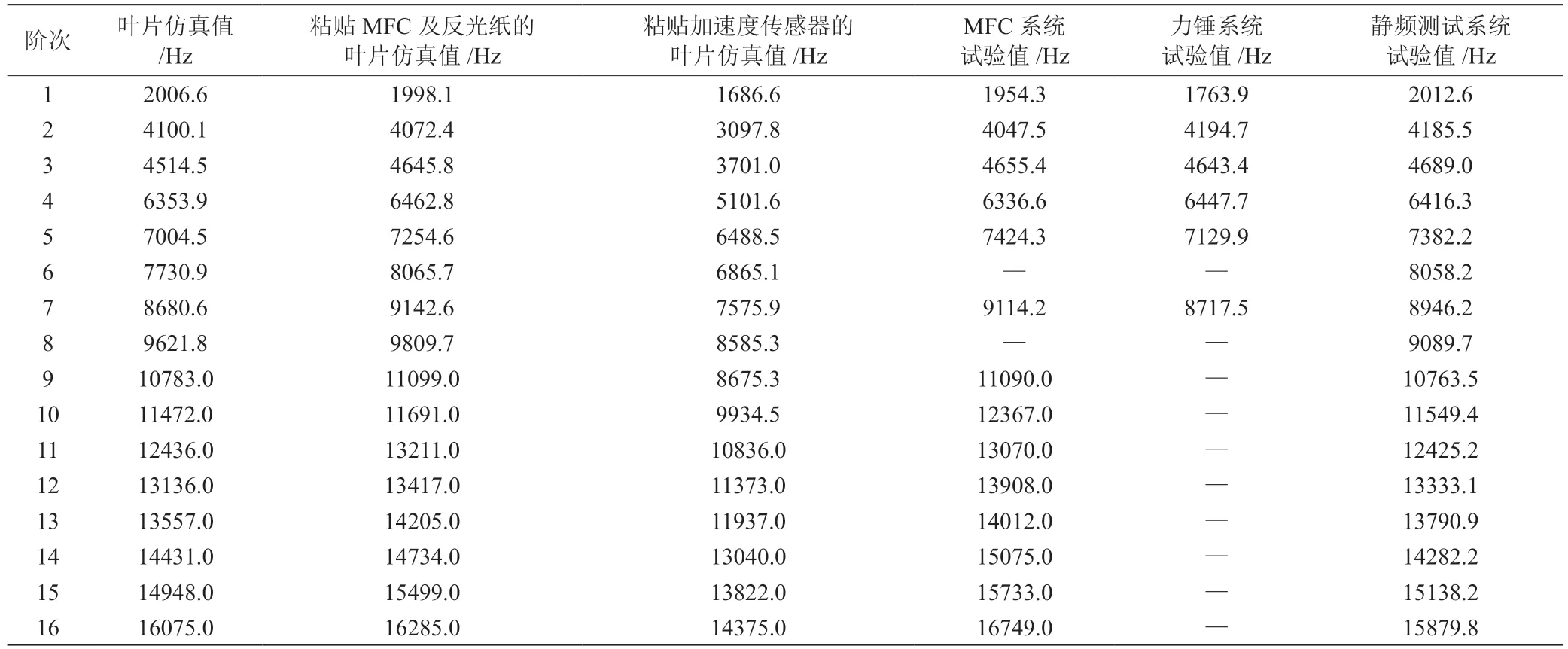

为了确定MFC 与反光纸、加速度传感器对叶片固有频率的影响,建立相应的仿真计算模型。仿真与试验的频率对比情况如表1 所示。

图7 力锤敲击试验过程

表1 叶片频率的仿真和试验数据对比

根据表1 可知,叶片表面粘贴MFC 和反光纸的叶片固有频率仿真值从第3 阶开始均比相同阶次理想叶片的仿真值大,偏大3%~5%。粘贴加速度传感器的叶片固有频率仿真值每一阶均比理想叶片仿真值小,偏小15%~25%。MFC 系统叶片频率试验值与其对应的仿真值偏差在3%~5%浮动,但第6 阶振动和第8 阶振动在试验过程中并没有被激起。力锤系统叶片频率的试验值相比于粘贴加速度传感器叶片的频率仿真值更接近于理想叶片的仿真值,但试验仅测到1 ~5 阶和第7 阶的振动。静频试验系统得到的试验结果与理想叶片的仿真偏差在2%~5%浮动,且前16 阶频率均有试验结果。

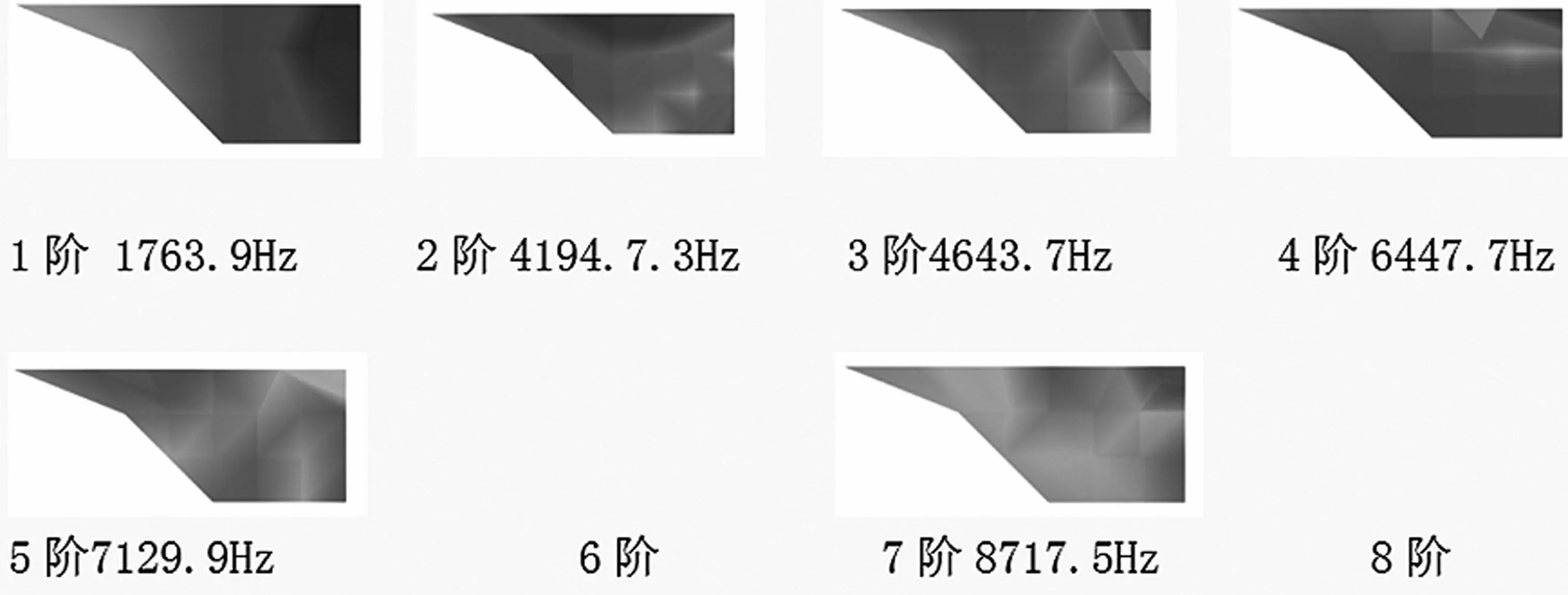

图8、图9 和图10 是MFC 试验系统和力锤试验系统得到的叶片振型和仿真结果的对比情况。MFC 试验系统得到的叶片振型除了第6 阶和第8 阶,其余振型都得到了对应模态频率阶次的结果,表现为低阶振动的振型对应情况优于高阶振动的振型。力锤试验系统仅得到叶片1 ~5 阶和第7 阶的振型,振型分布情况与仿真得到的振型同样表现为低阶对应情况较好。

图8 MFC 试验振型图一

图9 MFC 试验振型图二

图10 力锤试验系统振型图

3 结语

本文通过3 种不同试验系统对比了某型涡轴发动机压气机离心叶轮叶片振动特性。MFC 作为激振器可以较好地激起叶片的高阶振动,但存在某几阶模态的丢失,且高阶振动的振型对比理想叶片仿真得到的振型存在差异,原因可能是仿真模型和试验件存在差异(仿真采用单独叶片,而试验件是整体叶轮通过橡胶片隔离振动的状态)。当需要深入研究离心叶轮叶片振动特性时,应当使用MFC 激振并将叶片单独从轮盘上切割下来,以得到更加真实的试验结果。力锤系统作为类似该型涡轴发动机的离心叶轮叶片振动特性研究存在一定的局限性。由于叶片本身较小,粘贴于叶片表面的加速度传感器对叶片本身固有频率的影响较大,通过试验仅能获得前几阶振动的振型,振型对应情况尚可,但当研究对象为叶片高阶振动时该方法会受到限制。静频测试系统测得的叶片频率与理想叶片仿真的频率对应情况优于其余两种方法,且操作步骤简便,试验本身也不需要在叶片上增加附加质量,对试验件的影响最小,但它的局限性在于无法得到叶片振型。当仅需要了解叶片加工质量等情况时,采用此种方法性价比和效率最高。