选区激光熔融技术在燃气轮机中的应用与挑战

2021-03-23严辉

严 辉

(西门子工业软件(上海)有限公司,上海 200082)

增材制造技术是20 世纪90 年代初美国发明的新型制造技术。它通过分层叠加制造获得三维模型,是二维打印在三维上的延伸,也称为3D 打印技术[1]。卢秉恒院士把当前主流的制造技术根据原材料变成毛坯方式的不同,分为3种不同的制造技术,即等材制造技术、减材制造技术和增材制造技术[2]。美国材料与试验协会(American Society for Testing Materials,ASTM)F42 国际委员会把增材制造定义为根据零件三维模型将材料分层连接制作成三维实体的工艺。与传统减材制造技术相比,增材制造技术往往是逐层叠加的制造工艺[2]。

选区激光熔融技术凭借着生产周期短、材料利用率高、无模生产、柔性生产以及大规模个性化定制的优势[3-6],迅速发展成为制造业中最有发展前景的先进制造技术之一。选区激光熔融技术的激光能量密度高,可以制造一些难加工的金属(如钛合金和高温合金等)零件。目前,该技术已经覆盖了市场上主流的金属,包括钛合金、模具钢、不锈钢、梯度材料、陶瓷、铝合金、非晶合金、高温合金以及铁基合金等[7]。选区激光熔融技术在能源行业和航空航天等行业的高性能复杂金属构件的制造领域中具有非常明显的优势[8],使其成为未来制造复杂几何形状零件的首选制造技术[9]。

选区激光熔融技术可以满足燃气轮机零部件的高强度和高温度的工作环境,使其在制造燃气轮机部件方面取得了巨大进展。目前,选区激光熔融技术在燃气轮机中的应用主要通过SLM 成型替代传统铸造,从而可以在研发阶段进行快速迭代,将连续开发过程转变为并行过程,使开发周期缩短75%。此外,彻底的结构变化可以快速实现之前耗时耗资的产品开发目标,从而在批量生产阶段可以节约大量时间和成本。由于铸造工艺环境污染比较严重,选区激光熔融技术作为一种更加绿色的制造工艺,是一个很好的替代选项。

1 选区激光熔融技术的原理及特点

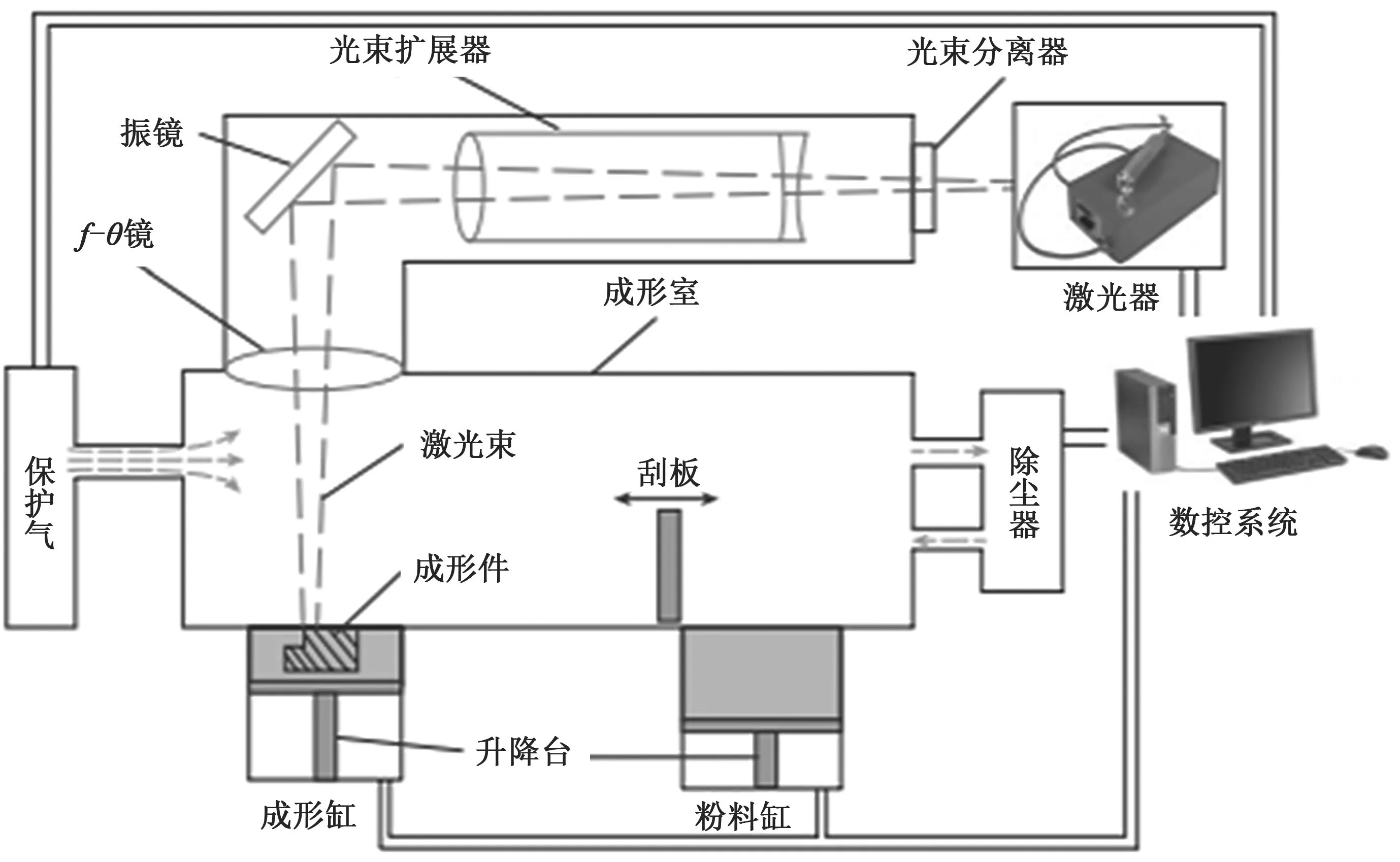

选区激光熔融技术是通过高能量激光束,按照扫描路径对金属粉末进行扫描,并使其熔化再冷却成型的一种技术[10],技术原理如图1 所示。第一,它可以加工具有复杂内部腔体的结构、精细结构以及点阵结构等传统加工方式难以加工的结构,避免了传统设计方法中由于加工技术的局限性而牺牲设计自由度的情况,使设计更加自由。第二,成型精度高。采用选区激光熔融技术加工后的表面质量高,部分零件简单进行后处理就可以直接使用,使用门槛较低。第三,成型的零件拉伸性能介于锻件和铸件之间,力学性能好。但是,选区激光熔融技术也存在明显的缺点:第一,加工的原材料是粉末,熔融过程难以完全消除粉末之间的空隙,导致制件的疲劳性能和延伸率比LMD 成型的制件低[11];第二,加工时每层需要进行铺粉和刮平等操作,导致加工速度慢和成型效率低;第三,成型的尺寸受铺粉腔体的限制,制造大于400mm×400mm×400mm 的零件时还需验证成型设备的稳定性,且大尺寸零件成本非常高。

图1 选区激光熔融技术原理图

2 选区激光熔融技术在燃气轮机制造中的应用现状

燃气轮机的制造具有高度复杂性,被很多人誉为制造业“皇冠上的明珠”。因此,它是一个国家工业基础、创新能力、制造实力以及科技实力的反映,关乎国家安全和能源安全,是具有战略重要性的产业。燃气轮机的装备制造能力依赖于一个国家在材料、制造、工艺和设计等基础科研的能力,因此燃气轮机制造能力的提升与一个国家的基础研究能力的提升密切相关。

传统制造技术的局限性使设计人员设计燃气轮机零部件时,需根据制造能力的限制在很多方面做出妥协和让步。选区激光熔融技术作为一种新的制造技术,相比传统制造技术可以带来更大的设计自由度,从而使设计师可以根据功能需求和性能需求做出最优的设计。

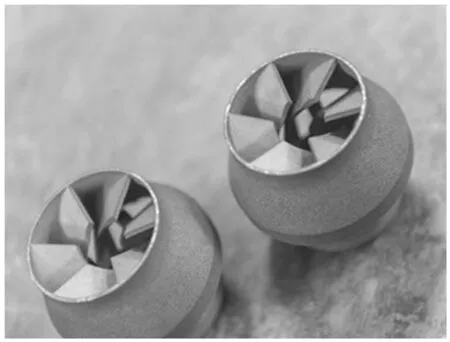

目前,选区激光熔融技术已经在国内外燃气轮机的制造中展现出了重要的创新作用。在国内,西安交通大学与东方电气集团东方汽轮机有限公司等单位协同创新,对增材制造技术应用于高温透平叶片进行了研究,且研究成果已经服务于航空发动机和燃气轮机重大专项项目[12]。机械科学研究总院杨义成结合高速摄像和图像处理等全过程监控激光增材,并分析和优化工艺,最终实现了对K435 合金叶片叶隼固定面缺失尺寸的高精度修复[13]。在国外,Meli E 等提出了利用增材制造技术制造经增材工艺优化的3D 叶轮,并在静态和动态行为方面配置转子组件,从而减轻了整体重量。利用该技术对大型3D 叶轮进行了设计,并通过一家总部位于意大利的石油和天然气公司的机器,测试验证了它的有效性[14]。增材制造技术应用于转子和定子组件时,可以调节固有频率,降低应力水平,减轻旋转部件的质量,并在生产时间和组件可用性方面具有明显的优势[15]。西门子已经使用增材制造技术生成燃气轮机的燃烧系统组成部件,如图2 所示。西门子也引入SLM 技术用于修复燃烧器,如图3 所示,且使用增材制造技术重新设计和生产燃气轮机叶片,如图4 所示。GE 公司在9HA 燃气轮机的制造中使用增材制造技术实现微孔预混技术,用于生产9HA 燃气轮机中的核心部件燃烧室燃料喷嘴和预混器。

图2 燃烧头

图3 修复的燃烧器

图4 燃气轮机叶片

3 选区激光熔融技术在燃气轮机中应用的若干挑战

选区激光熔融技术可以进行全新的结构设计,对于进一步提升涡轮的效率和部件的耐久性具有重要作用。除了增材制造技术,几乎没有其他的办法能够开发和生产承受更高温度的新涡轮部件。选区激光熔融技术作为增材制造技术中应用最广泛的技术之一,已应用到涡轮制造、燃烧室零件制造以及燃气轮机中其他领域的原型设计、生产和维护,最终目的是希望工程师应用选区激光熔融技术就像应用纸上印刷技术一样简单,但是目前仍存在许多问题需要克服,以推动这个技术的大规模应用。

3.1 制造成本高

3.1.1 设备自身方面

设备自身导致制造成本较高的原因有以下几个方面。第一,目前,国内外选区激光熔融生产设备的产量较少,设备零部件没有实现产业化生产,而零部件的高昂成本增加了设备整体的成本。第二,由于设备制造商只关注自己产品的市场,因此产品的标准化工作不完善,且在设备的制造和后续维修上也没有统一的标准,使后续维护成本高。第三,选区激光熔融技术是一种层叠加制造的工艺。根据层叠加的制造原理,只能通过设置较小的层厚度和采用较小的光斑激光束进行熔融操作,才可以获得较高的制造精度和表面粗糙度。而较小的层厚度使得相同高度的零件需要更多的层数,且每层打印都需要经过铺粉和刮平等操作,降低了打印效率,增加了时间成本。此外,当前设备打印的稳定性不高会增加打印成本,一旦打印任务失败,操作人员必须先把打印失败的任务从设备中清理,然后重新加载打印,会造成大量的材料、设备工时和人力的浪费。

3.1.2 材料方面

材料方面导致制造成本较高的原因有以下几个方面。第一,选区激光熔融技术成型需要15 ~45μm 粒度的粉末。一般采用雾化法生产这些粉末。为了获得稳定的打印质量,粉末的尺寸应尽可能稳定,从而增加了工艺成本。第二,目前,选区激光熔融粉末的产业用量小,整个行业粉末产量都较小,而没有规模效应的粉末在价格上无法和传统工艺材料竞争,增加了成本。第三,选区激光熔融技术中,加工很小的零部件也需要在加工腔体中铺满粉末,而加工大尺寸零件时腔体较大,需要的粉末量大,导致成本增加。

3.1.3 产品设计方面

研究显示,设计方案和成本的相关性大约为80%[16]。由于很多用来打印的零件是基于传统设计方法设计的,因此没有考虑对选区激光熔融技术的兼容性和适用性。在零件设计阶段,如果没有结合制造工艺特点进行优化设计,那么零件在部分工艺节点往往会产生额外的成本。例如,多个零件合成一个零件、整体进行优化减重、设计具有较少支撑的优化结构以及减少后处理难度等优化设计。因此,如果依据传统方式设计的零部件采用选区激光熔融技术打印,则选区激光熔融的成本就会比传统工艺高很多。

3.2 制造质量不稳定

选区激光熔融制造过程是激光熔化粉末再固化的过程,易产生一些冶金缺陷。目前,这些冶金缺陷的生成机理、特征以及控制还没有很好的理论依据,且在外物理场或外介质(如电磁场和超声波)中的物理化学反应行为、无损检验特性和相关检验方法、对构件和材料力学性能的影响、缺陷的微观力学行为和缺陷损伤容限特性等方面尚不明确[17]。因此,需要进一步研究这些冶金缺陷,以确保制造质量。

选区激光熔融技术使用的原材料为金属粉末,并使用雾化工艺进行制造[18]。雾化工艺是一种成熟的粉末制备工艺,主要是为了辅助热喷涂工艺,如真空等离子喷涂和高速氧燃料火焰喷涂等。因此,粉末制备生产过程中并没有考虑空心颗粒在激光熔融后所产生的孔洞和裂纹等缺陷问题。由于材料的缺陷,以及选区激光熔融成型过程中复杂的物理转变、化学反应以及冶金等过程,制造出来的零件易存在球化、孔隙以及裂纹等缺陷[19]。

选区激光熔融成型过程中,激光、熔池、粉末基体以及保护气体之间存在着复杂的物理、化学和热力耦合作用。除了复杂的热过程外,激光功率的稳定性、激光光斑扫描的定位精度、成型腔体内部的保护气体、熔融过程中产生的飞溅物、熔融产生的烟尘的排除、保护气体吹风的方向以及支撑结构的稳定性等,都会对零件质量产生重要影响。因此,如何有效监控打印过程是当前选区激光熔融技术在燃气轮机大规模应用方面所面临的关键难点之一。

3.3 未形成系统性的设计方法

增材制造技术可以突破传统加工方式的限制,使设计师可以更好地从功能和性能出发设计零件。但是,当前的设计师设计的产品和设计理念以传统加工方式为基础,采用选区激光熔融技术设计产品没有经验,且使用的设计工具是按照传统设计方法制造的,不能满足增材制造技术的设计需求。因此,为了更好地满足增材制造技术的设计需求,应开展更多的关于增材制造技术的设计方法学研究,甚至是专门针对选区激光熔融技术的设计方法学研究。目前,国内外关于选区激光熔融技术的设计方法已经有较多的研究成果。例如:德国Kranz J 等细致研究了选区激光熔融成型TC4 钛合金的设计规则,并分析了一些比较适合采用选区激光熔融技术加工的结构特征[20];英国威尔士大学Thomas D 测试了选区激光熔融成型能力,为更好地设计适合选区激光熔融打印的结构提供了依据[21]。传统制造设计方法有着非常完整的设计体系、设计方法、用户基础以及设计经验。与传统设计方法比较,设计人员对选区激光熔融技术的特点认识还比较有限,用于增材制造技术的设计工具也不完善。为了更好地发挥选区激光熔融技术的优势,需要设计人员跳出传统制造设计方法的桎梏,尝试完全以功能为导向的设计,结合拓扑优化、仿真驱动设计以及创成式设计等方法,结合选区激光熔融技术的工艺特点进行优化设计,从而摸索出最适合选区激光熔融技术的设计方法。

4 结语

随着装备的改进、工艺的逐渐完善以及标准体系的建立,未来选区激光熔融技术在燃气轮机制造领域中会发挥越来越大的作用。目前,在成本、质量和设计方法等方面还存在诸多问题,限制了选区激光熔融技术的应用。因此,建议在选区激光熔融技术的基础研究上,加强选区激光熔融材料的优化,加强激光熔融过程工艺的控制研究,进一步了解相关物理、光学和化学反应的机理,以更好地控制选区激光熔融技术的打印质量。此外,基于综合成本和技术因素,推动用于选区激光熔融技术的设计方法、装备、材料、检测以及质量认证等端到端的全过程质量控制体系的发展,从而提升选区激光熔融技术在燃气轮机领域的应用水平。