某涡桨试车台发动机安装架设计研究

2021-03-23彭松林

彭松林 陈 岭

(中国航发湖南动力机械研究所,株洲 412002)

某涡桨试车台为地面悬挂式试车台,其发动机安装架的作用是将发动机可靠地安装在试车台台架上。发动机安装架应能承受发动机在其正常工作包线内任一状态的载荷,并将发动机工作时产生的力及螺旋桨旋转时所产生的拉力和扭矩传递至台架。因此,发动机安装架是试车台的重要部件之一。一旦发动机安装架失效或破坏,会危及动机安全,进而可能引发严重的后果。

目前针对发动机安装架进行设计研究较少[1-2],本文根据试车台台架特点及发动机安装、载荷需求,对地面试车台安装架进行设计。为保证发动机安装架强度可靠且满足发动机试验要求,采用数值模拟方法对安装架结构进行仿真分析。结果表明,设计的发动机安装架能够满足使用要求。

1 使用条件及设计思路

1.1 使用条件及载荷

根据悬挂式试车台结构、布局及发动机安装方式,安装架需采用U 形框与受载杆件的组合结构形式,主要包含主减振包安装U 形板、辅减振包安装U 形板、底板以及带有空间角度受载杆件。安装架除承受自重及发动机和螺旋桨重力外,还应能承受发动机正常工作包线内的拉力及扭矩。

1.2 设计思路

对于悬挂式试车台,螺旋桨与台架的间距可能会影响螺旋桨的安全性,因此设计时需考虑台架与螺旋桨距离对螺旋桨气流的影响。当螺旋桨与台架间距满足使用要求时,应对作用在安装架上的载荷进行分析得到主要载荷,并选取承受主要载荷能力较强的模型,对其进行强度、振动及屈曲分析。

2 台架与螺旋桨间距的选择

台架与螺旋桨间距过近,可能导致螺旋桨气流受阻,严重时还会影响螺旋桨的安全。目前尚台架与螺旋桨间距设计相关的研究文献较少[3-4],因此本文参考飞机机翼与螺旋桨间距对其进行设计。经调研,运8 和MA700 螺旋桨到机翼距离分别约为3.3m 和2.6m,其中运8 型号飞机安全服役数万小时,验证了选用3.3m 间距可以满足使用要求。

3 安装架主要载荷分析及模型选取

按螺旋桨到台架间距为3.3m 分别建立两种安装架模型,并进行主要载荷分析,选取较优模型为最终方案。

3.1 建立安装架初步模型

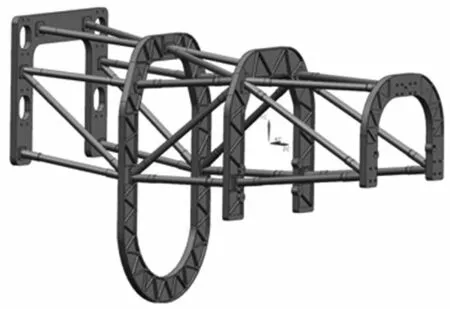

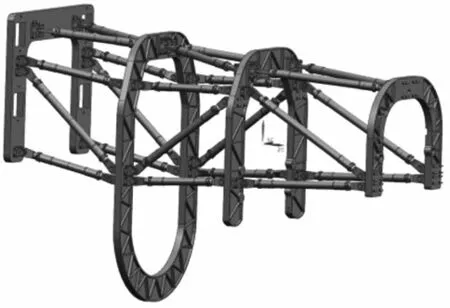

建立固支和铰支两种安装架,模型如图1 和图2 所示。两种模型U 型板受载杆件壁厚相同,且受载杆件均在连接支耳后通过螺栓与U 型板连接。不同的是,固支模型支耳与受载杆件通过氩弧焊进行焊接,铰支模型通过活动关节进行铰接。

3.2 安装架载荷分析及方案选取

3.2.1 计算工况

为判断安装架所受主要载荷,分别计算了单独施加发动机及安装架自身重力载荷、单独施加拉力载荷、单独施加扭矩载荷及施加所有载荷4 种计算状态。

图1 发动机安装架固支模型

图2 发动机安装架铰支模型

3.2.2 计算模型

计算模型包括试车安装架及表征发动机刚度的主要机匣。为模拟发动机主、辅减振器刚度对发动机载荷分配的影响,将发动机接头与减振支柱连接,并将刚度用标量弹簧元模拟。主、辅减振器刚度采用该型发动机减振器实测刚度。

对于固支模型,建立三维实体单元进行计算;对于铰支模型,将受载杆件简化成二力杆单元。具体模拟过程为先建立各受载杆件实体单元,计算得到各杆拉伸刚度,在此基础上用弹簧单元模拟杆件刚度,计算模型如图3 所示。

图3 计算模型

3.2.3 载荷分析结果及方案选取

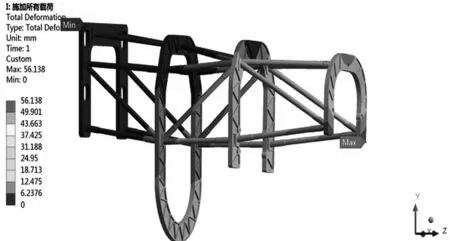

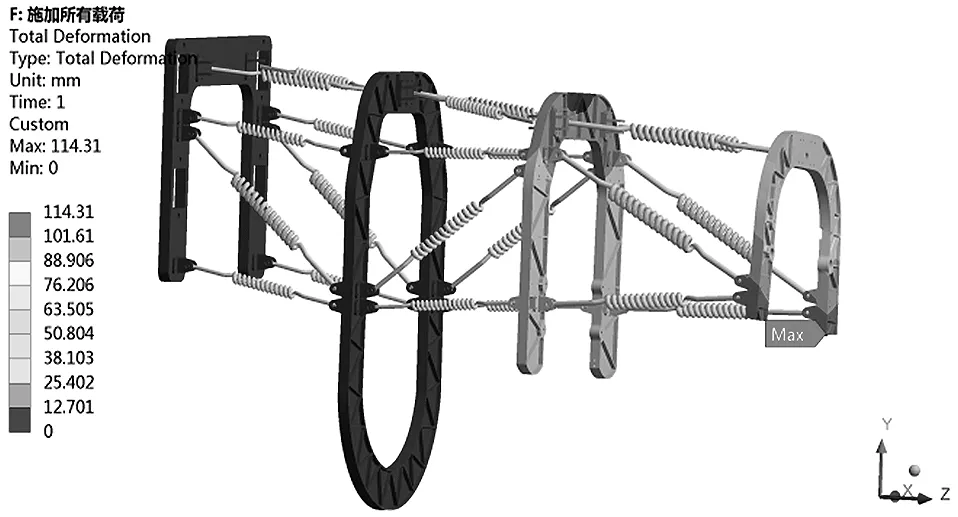

分析两种安装架计算模型在单独施加扭矩载荷和施加所有载荷时的变形,结果如图4 ~图7 所示。计算结果表明,安装架最前端U 型板有较大的扭转变形,且变形与单独施加扭矩载荷时相近。同时,在施加相同扭矩载荷时,固支模型比铰支模型扭转变形小,即固支模型有较强的抗扭刚度。因此,最终选用固支模型作为车台安装架设计模型。

图4 固支模型施加所有载荷时变形分布云图

图5 固支模型单独施加扭矩载荷时变形分布云图

图6 铰支模型施加所有载荷时变形分布云图

图7 铰支模型单独施加扭矩载荷时变形分布云图

4 选定安装架结构强度、振动及屈曲分析

4.1 强度评估

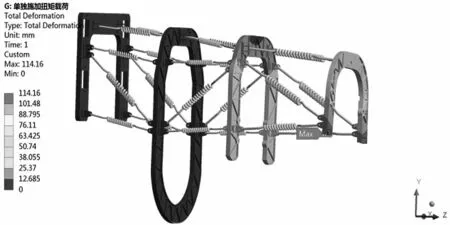

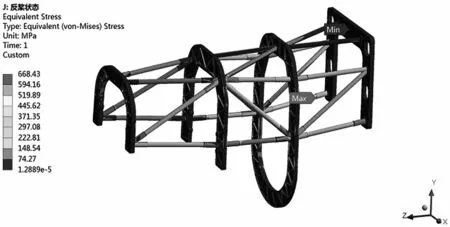

对选定模型进行有限元计算,得到安装架的应力分布云图结果,分别如图8 和图9 所示。

图8 发动机最大起飞状态应力分布云图

图9 发动机反桨状态应力分布云图

根据《航空发动机设计手册》[5],限制载荷状态下屈服储备系数可表示为:

极限储备系数为:

式中,σ0.2为材料屈服极限,单位为MPa;σb为材料强度极限,单位为MPa;σemax为最大应力,单位为MPa。

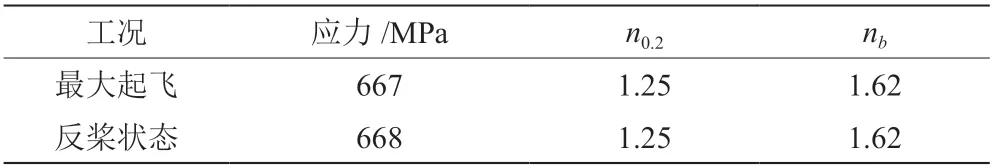

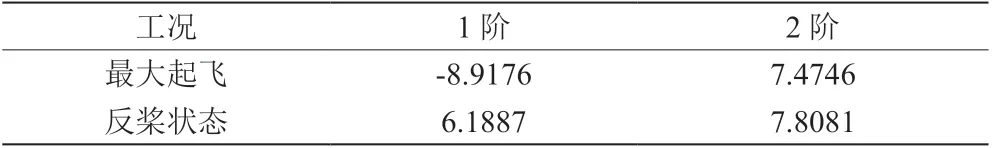

安装架模型所用材料均为30CrMnSiA。该材料室温屈服强度σ0.2为835MPa,极限强度σb为1080MPa。整理图8和图9 的计算结果,校核结果如表1 所示。由表1 可知,安装架屈服储备系数和极限储备系数均满足要求。

表1 应力计算结果

4.2 振动评估

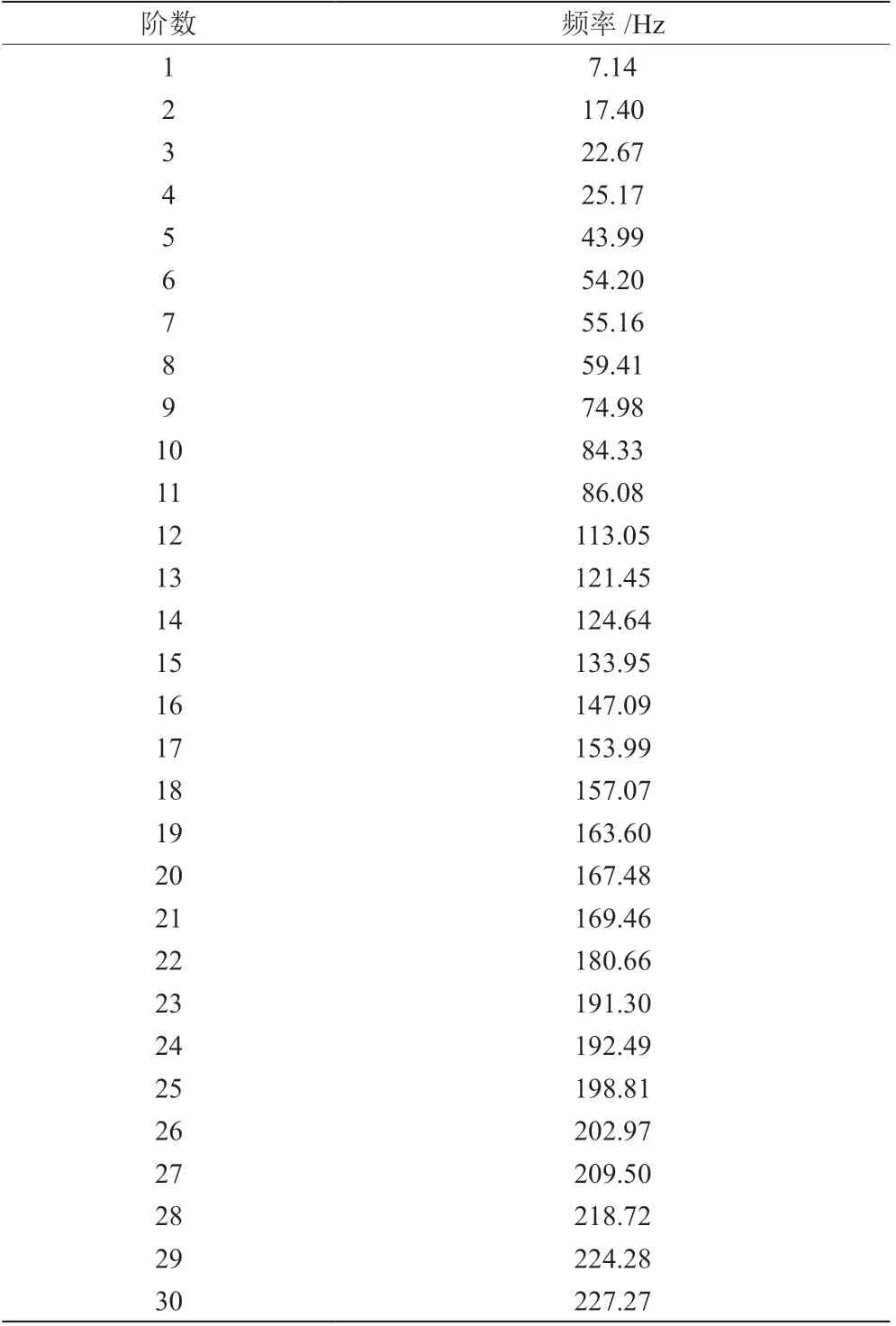

通过ANSYS Workbench软件modal单元进行模态分析,计算得到安装架前30 阶固有频率,如表2 所示。结果表明,前30 阶固有频率与发动机转频相差较远。

表2 模态计算结果

4.3 屈曲分析

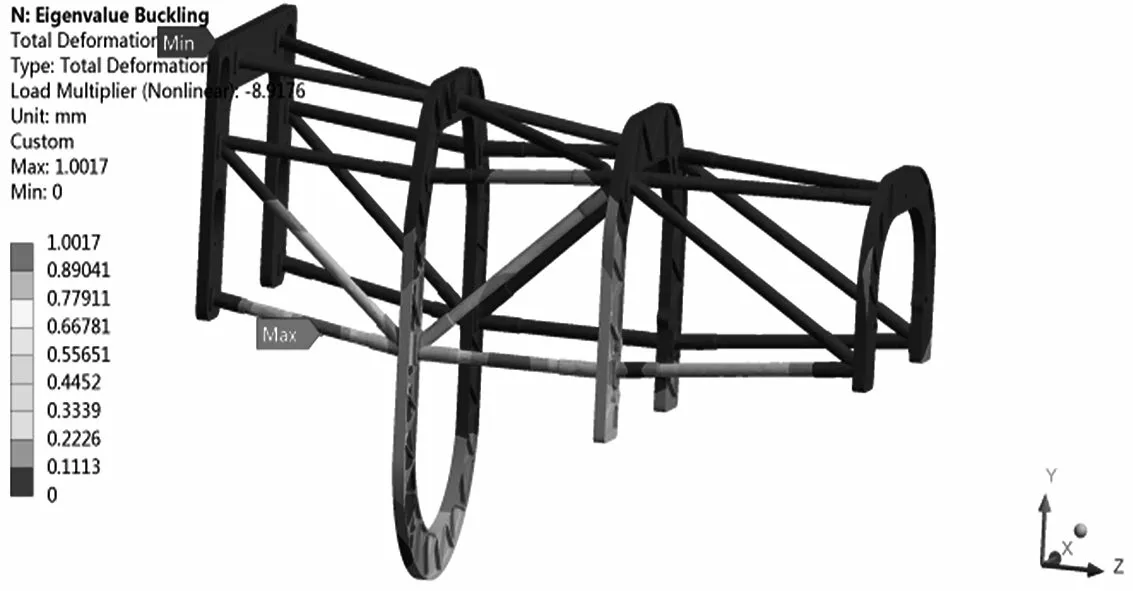

通过ANSYS Workbench 软件Eigenvalue Buckling 单元进行屈曲分析,选定模型各工况载荷因子如表3 所示,其1阶失稳模态振型云图如图10 所示。计算结果表明,各工况下选定模型载荷因子均大于1,不存在失稳风险。

表3 各状态载荷因子计算结果

图10 发动机最大起飞状态1 阶失稳模态

5 结论

本文分析安装架使用条件并建立了两种安装架模型,通过对其进行了载荷分析及强度、振动及屈曲分析得到如下结论:

(1)发动机传递给安装架的扭矩载荷为主要载荷,而且固支模型较铰支模型有更好的抗扭刚度;

(2)固支模型强度满足使用要求;

(3)振动分析表明,安装架与发动机转频相差较远,不存在共振风险;

(4)杆件不存在失稳风险。

因此,设计方案有效可行。