某立式泵振动异常诊断与结构改进

2021-03-23刘中河高敏严文泽

刘中河,高敏,严文泽

(1. 北京市燃气集团有限责任公司, 北京:100035;2. 大连深蓝泵业有限公司,辽宁 大连 116031)

振动是旋转机械不可避免的现象,当外界激励的频率与系统频率接近时,会发生共振现象,共振会引起机械和结构很大的变形和动应力,甚至会直接造成破坏性事件[1-5]。因此在设计与安装过程中应当尽量减少振动的发生,从而降低振动的幅值。

针对某型号立式泵现场试验振动异常现象,本文利用振动测试和仿真计算联合分析,精确地诊断出振动异常的原因为结构共振。因此对其结构进行改进,并对改进后的模型进行模态仿真分析,改进后的结构成功地提高了系统固有频率,避免了共振现象的发生。通过现场试验,改进后的模型运行良好,达到了改进设计的目的。

1 立式泵底板上端结构振动测试

采用智能数据采集处理分析仪和DASP 数据采集处理分析平台软件,对立式泵底板上端结构轴承箱体和电机架上端法兰进行振动测试,测试结果见表1和图1 所示。

图1 轴承箱体和电机架上端法兰振动频谱Fig.1 The vibration spectrum of the bearing housing and the upper flange of motor frame

表1 轴承箱体和电机架上端法兰振动数据Table 1 The vibration data of the bearing housing and the upper flange of motor frame

此外,在进出口段到电机上端布置5 个传感器,进行振动频谱与数据采集,得到其振动数值,具体数据见表2 和图2、图3 和图5 所示,测点布置图见图4 所示。

图2 开窗X 方向,1~5 点振动频谱Fig.2 The vibration spectrum of 1~5 point in X direction (along the window direction)

图3 沿出口Y 方向,1~5 点振动频谱Fig.3 The vibration spectrum of 1~5 point in Y direction (along the exit direction)

图5 1~5 点振动幅值示意Fig.5 The schematic diagram of vibration amplitude at 1~5 point

表2 底板上端结构1~5 点振动数据Table 2 1~5 point vibration data of the structure above the base plate

2 模态测试与有限元仿真计算

2.1 模态测试

模态测试的目的是为了掌握泵组结构的基本动态特性,用于故障诊断分析及有限元模型校准[5-6]。此次试验采用脉冲激励,单点激励多点响应的测试方法,激励点的布置如图4 所示。模态频率与振型见表3 所示。

表3 模态测试频率与振型Table 3 The frequency and mode shape of the modal test

图4 振动测点布置及振动数据Fig.4 Vibration measuring point layout and vibration data

2.2 模态分析有限元仿真计算

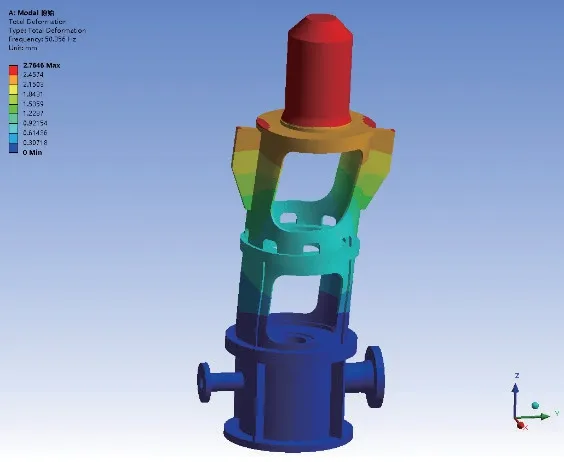

模态分析是振动理论的重要组成部分,是对结构动力特征研究的方法[7-8]。在ANSYS Workbench 平台下建立有限元模型并进行模态分析计算,以实验测试结果为基准,去修改有限元模型的边界条件及结合面参数,建立一个可以反映实际工况的有限元模型。由于测试结果显示沿出口Y方向固有频率与一倍转频接近,故重点关注沿出口Y方向固有频率仿真结果。几何模型见图6,计算结果见表4 和图7 所示。

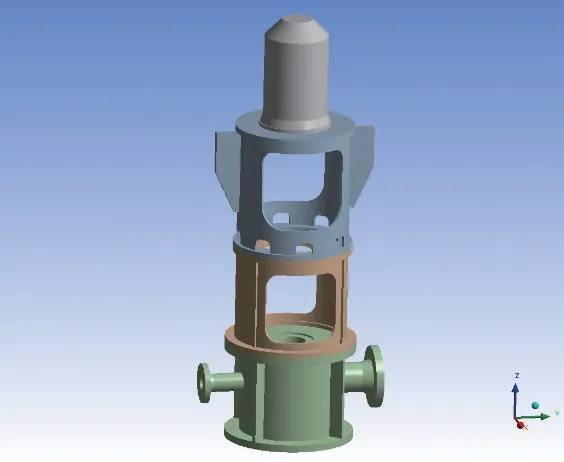

图6 立式泵底板上端结构几何模型Fig.6 The geometrical model of the vertical pump structure above the base plate

图7 沿出口Y 方向振型Fig.7 The mode shape along the exit direction(Y)

表4 沿出口Y 方向固有频率仿真与模态测试结果对比Table 4 Comparison of natural frequency simulation and modal test along the exit Y direction

由结果可知,仿真得出的沿出口Y方向固有频率为50.356 Hz,与模态测试结果48.966 Hz 接近,误差不到3%,可以认为该仿真方法准确,后续可以在该模型基础上进行虚拟仿真验证。

3 故障诊断

(1)从轴承箱体与电机架上端法兰处振动频谱可以发现,影响振动主要频谱为49 Hz,此频率对应一倍转频;但在调整完联轴器对中以及端面的跳动值,振动未出现明显下降现象,可初步排除此一倍转频信号是由转子偏心、转子不平衡问题引起的。

(2)从轴承箱体以及其他振动频谱中未发现明显的叶轮叶片通过频率,初步判断可排除泵水力原因。

(3)根据模态测试和模态仿真结果,可知底板上端结构沿出口Y方向存在48.966 Hz 的固有频率,判断引起泵底板上端结构振动较大的原因为共振。

(4)从表2 和图5 所示数据,可以分析出从下到上振动数据为增大趋势;且在现场开、关阀门6~7圈,振动数值未随流量改变而有明显变化,比较符合泵的共振的特征。

图8 电机端面检查Fig.8 The motor end face inspection

图9 电机架端面检查Fig.9 The motor frame end face inspection

(5)电机空转时,电机振动较小,可以排除因为电机振动过大,对泵振动的影响因素;且现场管路振动较小,可以排除管路对泵振动的影响因素。

因此,综合测试的振动数据、频谱确定泵底板上端结构振动过大的原因为驱动频率(一倍转频)与沿出口Y方向固有频率发生共振引起的。

4 改进结构仿真分析

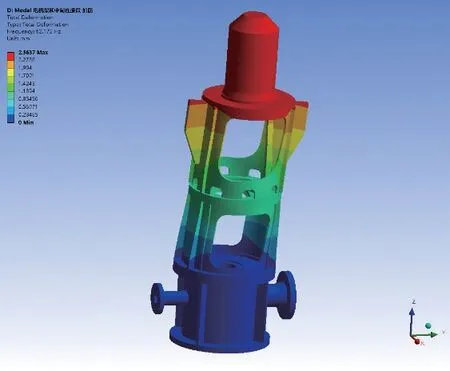

为了解决共振引起的振动异常,对电机架以及轴承箱体进行结构改进,通过在内部和外部加纵向筋板,提高泵底板以上结构的固有频率,并利用有限元仿真分析计算结构改进后的固有频率,几何模型及计算结果见图10~11 所示。

图10 改进后立式泵底板上端结构几何模型Fig.10 The geometrical model of the improved vertical pump structure above the base plate

图11 改进后结构沿出口Y 方向振型Fig.11 The mode shape along the exit direction(Y) of the improved structure

由以上结果可知 ,改进后沿出口Y方向固有频率为62.172 Hz,与1 倍转频有20%以上安全间隔。

根据后续现场应用反馈,改进后的电机架和轴承箱体在现场运行状态良好,结构改进后未出现振动异常现象,说明通过改进结构后其固有频率避开了共振区,达到了改进设计的目的。

5 结论

(1)通过振动测试和故障诊断,可以有效地判断出振动异常产生的原因。

(2)仿真分析结构模态与测试模态结果误差不超过3%,验证了软件进行模态分析的准确性,为类似情况的处理积累了有益经验。

(3)对于电机架和轴承箱体等空心桶状结构,在高度不变的情况下,增加内部和外部筋板可以有效地增加其固有频率,为日后设计阶段提供了有益经验。