超大塔式容器顶部承重结构设计

2021-03-23马险峰

马险峰

(广州广重企业集团有限公司,广州 511495)

塔式容器(简称塔器)在石油化工行业得到广泛应用。典型的塔器顶部只有接管、平台等少量装置,顶部承受的载荷主要是内压、外压或最大压差,顶部平台、管道等的重力,风载荷,地震载荷,雪载荷,连接管道的作用力,等等。通常,塔顶不用承受较大的附属设备重力载荷,采用椭圆封头等标准封头或锥顶、拱顶结构即可,但有些特殊的塔器,特别是大型、超大型塔器,当塔顶要安装较重的附属设备时,就需要专门设计其塔顶承重结构,以保证设备安全、正常运行。

国内设计塔(罐)顶承重结构,通常采用自支撑结构和立柱支撑结构。自支撑结构就是利用封头自身来承受载荷,而立柱支撑结构则是利用设置立柱来承受载荷,通常是将立柱设置在塔(罐)内部,国内在这方面都有较多使用案例介绍[1-3],但所有介绍案例均没有涉及罐顶须承担较重附属设施载荷的情 况。

本文提出了在大型、超大型塔器顶部设置笼型钢结构来承受塔顶较重附属设备载荷的设计方案。在分析计算并实际应用后,证明该设计方案是可行的。

1 设备特点

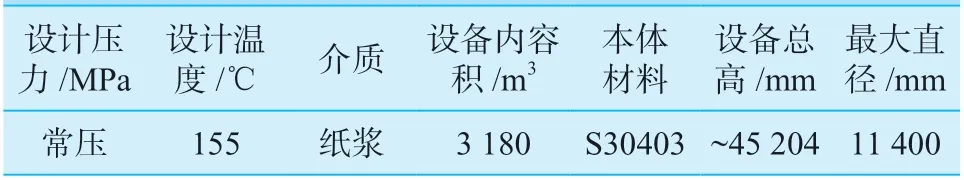

某造纸设备反应塔(见图1),其主要参数见表 1。

表1 主要参数表Table 1 Main parameters

该设备是H/D<5 的超大型塔式容器,底部直径最大,至顶部直径收缩至10 100 mm,从裙座底部至塔顶设备法兰面,总高为45 204 mm。设备底部由裙座支撑,留有足够空间以便安装出料装置。为控制塔顶内部气相空间及控制设备总高,塔顶采用锥形封头结构,锥角150°。另外,塔顶须安装喂料设备,并设置两层平台便于操作和维护。由于设备较高及设备安装场地周围限制,塔顶附属设备载荷不宜由地面设置支撑柱来承担。

2 塔顶载荷分析

根据设备的工作情况,塔顶的载荷有:

(1)内压载荷。设备设计内压是常压,所以塔顶承受的内压载荷为0。

(2)附属设备重力载荷。塔顶安装的喂料设备,其重量构成了塔顶承担的附属设备重力载荷。该设备重达80 t,即塔顶附属设备重力载荷G附≈800 000 N。

(3)平台的重力载荷。为满足塔顶安装喂料设备的操作维护需要,塔顶须设置两层平台,质量共12.8 t,即平台重力载荷G平台≈128 000 N。

(4)塔顶锥壳自重。塔顶锥壳自重取决于塔顶板厚取值。

(5)其他载荷。塔顶会随设备整体一起承受风载荷、地震载荷、雪载荷。其中风载荷F风=800 N/ m2。设备安装区域抗震设防烈度为7 度,设计基本地震加速度值为0.10 g,地面场地土类型为II 级。安装当地常年无雪,雪载荷取0。

3 塔顶承重结构方案设计

常压塔器的塔顶结构,目前都是按照NB/T 47041—2014[4]、NB/T 47003.1—2009[5]等 标 准 相 关要求进行计算和设计,大型常压塔顶也可按照标准GB 50341—2014[6]进行设计。根据使用工况要求,本设备塔顶结构参照GB 50341—2014 标准设计[7-8]。

塔顶承重结构设计,包括塔顶锥形封头和承重支撑结构的设计。设计原则是塔顶既要能承受所有载荷、满足使用工况要求,又要使塔顶壁厚适当、材料成本合理。

3.1 自支撑塔顶承重结构

本承重结构中,所有载荷均由封头自身来承担。

塔顶板初步取12 mm 厚,由此计算出塔顶锥壳重量G顶= 88 150 N。

故塔顶固定载荷:

DL=G附+G平台+G顶

= 800 000 + 128 000 + 88 150

= 1 016 150 N

雪载荷Lr= 0

设计真空外压Pe= 0 kPa

塔顶内径D= 10.1 m

塔顶锥角θ= 15°

所以,塔顶设计总外压力:

根据GB 50341—2014,公式7.3.2

因此,在塔顶板厚初步取值12 mm 的基础上,计算得到的结果显示塔顶板厚度至少要达到19.5 mm。

3.2 立柱支撑塔顶承重结构

由于塔高达42 m 以上,在塔内部设置从地面到锥顶的支撑柱,支撑柱细长比会超过标准限值,况且由裙座支撑的标准椭圆形下封头也不方便布置支撑锥顶的立柱。故在本项目中,将支撑柱设置在塔内部满足不了使用要求。

根据使用工况和现场情况,设计由塔筒体与塔顶共同承担载荷的塔顶承重结构方案,见图2。本方案特点是围绕塔筒上段设置并焊接一圈竖直支撑柱,支撑柱的下端由围绕焊在筒体上的一圈型钢支撑,支撑柱上端在塔筒顶端折向、沿锥形封头外表面伸向中心法兰并与中心法兰相焊,同时支撑柱底板也与塔顶锥壳板相焊,使塔顶锥壳板与支撑柱形成一体。

图2 锥顶支撑结构Fig.2 Support design for cone head

4 方案可行性分析

为简化计算过程,将所有载荷由支撑柱、型钢组成的笼形钢结构承担、锥顶壳不承担载荷作为计算基础。

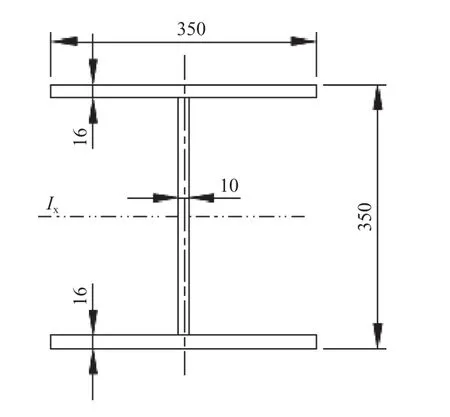

支撑柱选用YB 3301—2005[9]的焊接H 型钢,其截面形状及尺寸见图3。

图3 支撑柱截面Fig.3 Section dimensions of support column

其中,Ix= 33 940 cm4,Wx= 1 940 cm3。

支撑柱是由Q345B 钢板拼焊而成。 根据GB 50341—2014 表4.1.6 和 表4.2.2, [σ] = 183 MPa,弹性模量E≈1.94×105MPa。

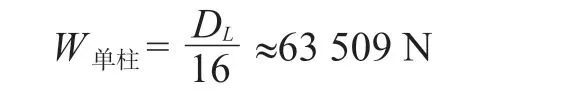

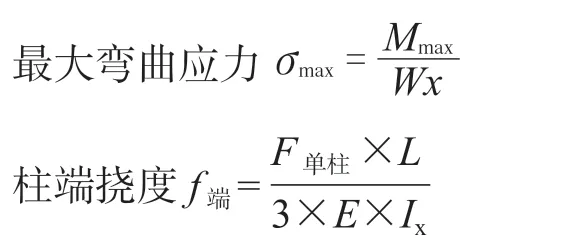

单独每根支撑柱承受载荷(共16 根支撑柱):

该方案单根支撑柱的受力分析见图4。

图4 受力分析图Fig.4 Force analysis

其中,F单柱垂直于支撑柱长度方向,使支撑柱产生弯曲变形。

由于中心法兰是长矩形结构,各柱依位置不同而长度L也不同。

F单柱=W单柱×cos15°

最大弯矩Mmax=F单柱×L

由机械设计手册[10]中表1-1-96:

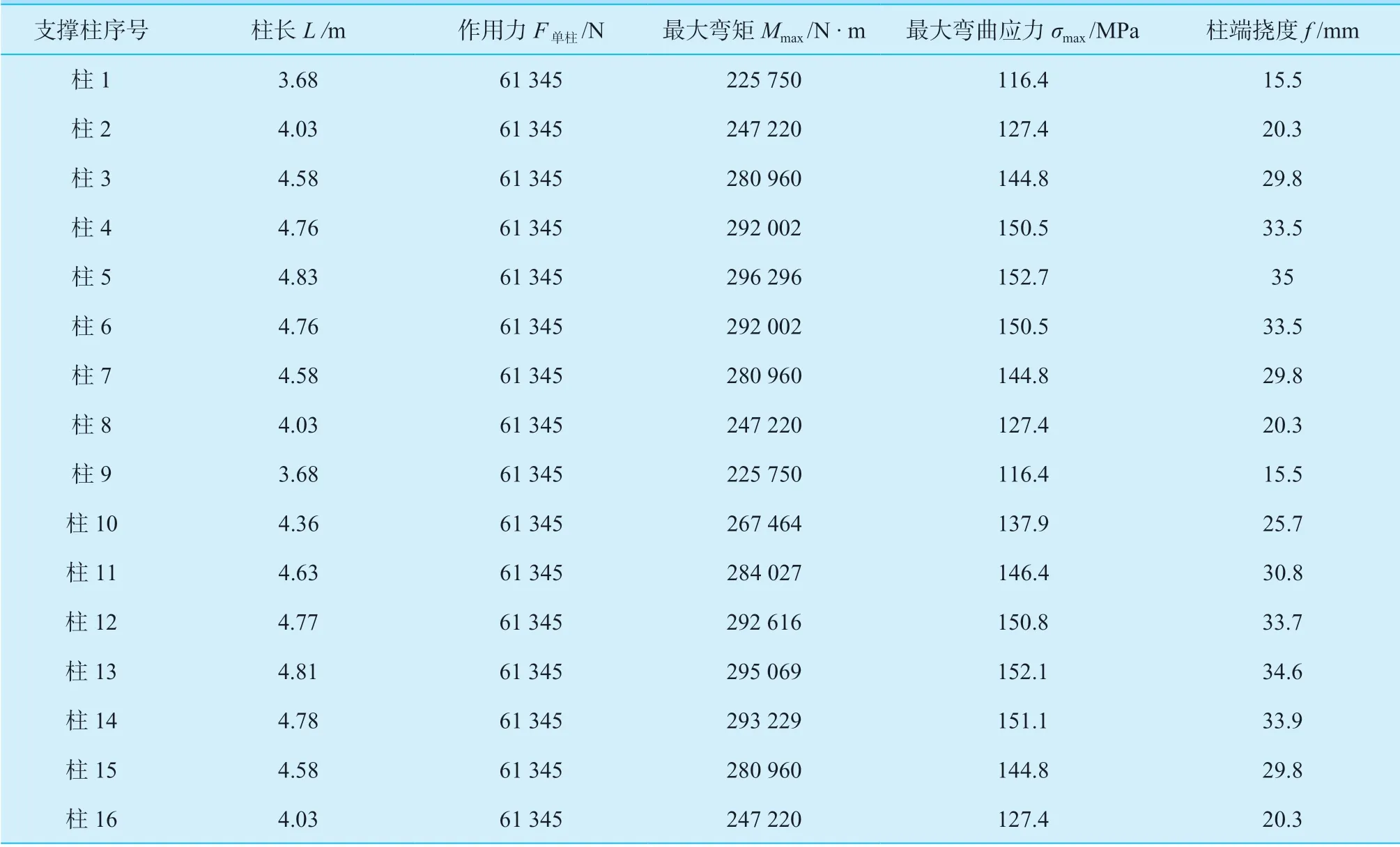

各柱最大弯曲应力及柱端挠度计算情况见表2。

表2 计算结果Table 2 Calculation results

从计算结果可知,在所有载荷仅由型钢、支撑柱组成的笼形钢结构承担的情况下,支撑柱的弯曲应力强度没有超出许用弯曲应力强度值,且单柱柱端挠度最大没有超过35 mm。

由于以上计算结果没有计入塔顶锥壳承受载荷、没有考虑各柱变形挠度不同所产生的变形协调效应,支撑柱实际最大应力值和柱端最大挠度将低于计算值。

因所有载荷由支撑柱、型钢组成的笼形钢结构承担、锥顶壳不承担载荷,锥顶板厚度的取值仅考虑满足刚度要求即可。根据标准GB 50341—2014 的7.3.2 条,锥顶板厚度取12 mm。

5 其他载荷影响

本设备塔顶会随设备整体一起承受地震载荷、风载荷。按照标准NB/T 47041—2014 对本设备进行风载荷、地震载荷的计算。最终计算结果表明,在风载荷作用下,塔顶最大挠度是1.56 mm。水平地震剪切力、弯矩和风载荷剪切力、弯矩均能由裙座地脚螺栓承担。

6 结论

2014 年开展本反应塔的设计、制造,2015 年开始投入使用,至今该反应塔已连续、正常运行超过5年,证明此塔顶承重结构的设计是可行的、可靠的。

从该塔顶承重结构的设计及应用结果中,可以得到以下结论:

(1)对于大型、超大型塔器,当塔顶要安装较重的附属设备时,可以采用由型钢、支撑柱组成的笼形钢结构承担所有载荷的设计方案;

(2)对于大型、超大型塔顶承重结构,支撑柱可以不布置在塔内部,而是设置在塔筒体上段外部。这种结构避免了从地面到塔顶的支撑柱设计方式,解决了布置支撑柱的地面场地限制问题,大大缩短了支撑柱长度,明显可以节约支撑柱的制造成本;

(3)在塔顶需要承担较大附属设备载荷时,采用由钢结构来承担载荷,可以不增加塔顶板厚度,节约制造成本。