基于浮子位置对内浮盘与浮动出油装置影响的力学分析

2021-03-23沈青

沈青

(北京中航油工程建设有限公司,北京 100012)

在中国航油系统内储存航空油料,以往经常采用拱顶油罐,但由于拱顶油罐在储存和收发油品时存在“小呼吸”和“大呼吸”,油品蒸发损耗较大,且拱顶油罐呼吸阀故障引起油罐吸瘪的情况也屡有发生[1-2],近年来安全、环保方面规范逐步出台,逐渐推广使用内浮顶罐。为了保证航空油料的质量,国内外航油设计规范都明确要求使用罐内浮动出油装置[3],它利用水分、杂质在重力场的沉降作用,使储罐上层液位的洁净油料优先发放[4-8]。国内首都机场油库、北京大兴机场油库、上海浦东机场油库、上海虹桥机场油库、广州白云机场油库、深圳宝安机场油库、成都双流机场油库、成都天府机场油库等国内机场油库的油罐均安装了内浮盘和浮动出油装置。然而,油罐的内浮盘和浮动出油装置运行的浮力设计是分开的,加上工况变化对设备运行有一定的影响,以上因素的综合存在导致一些机场油库出现了浮动出油装置撞坏内浮盘的现象[9-10],也出现过浮动出油装置的浮子被浮盘撞变形的情况。

对内浮顶油罐的浮盘与浮动出油装置受力及运行情况,缺乏系统的试验和理论研究,本文设计并搭建了内浮盘与浮动出油装置的小型试验装置,对内浮盘与浮动出油装置工作状态下的作用力进行试验分析,测量了不同浮子安装位置对作用力的影响。基于浮动出油装置的力学分析,分析了浮动出油装置浮子安装位置与浮盘所受作用力的关系,旨在为浮动出油装置浮力配置的合理设计提供依据。

1 内浮顶罐模拟试验装置

试验系统由有机玻璃罐、管路及浮动出油装置、水泵、阀门及流量计等组成,试验介质为水。储罐直径1.2 m、高度1.5 m、容积约1.5 m3;浮动出油装置采用有机玻璃制作,管径DN 50,如图1 所示;泵选用DN 50 电动离心泵、额定流量20 m3/h。在内浮盘周向和径向均匀设置应变片,在浮动出油装置与内浮盘之间的柔性连接上设置测力传感器,测量浮动出油装置对内浮盘的受力情况。

图1 浮动出油装置示意Fig.1 Schematic diagram of floating oil delivery device

2 浮动出油装置对内浮盘的作用力特点

2.1 内浮盘所受拉力特点

通过小型试验装置测试分析发现,内浮盘所受浮动出油装置的作用力分为两个阶段:第一阶段:液面高度0.27 m 时,内浮盘产生的浮力拉动浮动出油装置,使浮动出油装置的上浮臂离开罐底,产生拉力突变,并随液面的上升拉力增加;在液面高度0.58 m时,内浮盘产生的浮力拉动浮动出油装置下浮臂离开罐底位置,此时拉力达到极值。第二阶段:随液面进一步上升,浮动出油装置姿态发生变化,使内浮盘受到拉力缓慢减小,直至液面上升到油罐的上限位置,如图2 所示。

图2 内浮盘所受拉力与液面高度关系Fig.2 The relationship between the tension of the inner floating plate and the height of the liquid level

2.2 上浮子位置对内浮盘受力的影响

保持浮动出油装置下浮子(安装在下浮臂)位置固定在200 mm 处,对浮动出油装置上浮子(安装在上浮臂)的位置进行调整,分别在0、50、100 mm 处。试验结果表明:在第一阶段中随浮动出油装置上浮子位置的增加,内浮顶所受的拉力也随之增大,拉力从0.38 kgf 变为0.47 kgf,这与上浮子浮力配置所产生的浮力转动力矩关系密切。由于下浮子位置固定,在液面从0.58 m 到上限位置的第二阶段受力较为复杂,如图3 所示。

图3 上浮子配置位置对内浮盘的拉力Fig.3 The pulling force of the upper float configuration position on the inner floating plate

2.3 下浮子位置对内浮盘受力的影响

保持浮动出油装置上浮子位置固定在50 mm 处,对浮动出油装置下浮子位置进行调整,分别在0 mm、100 mm、200 mm、300 mm 处。结果表明,仅调整下浮子的位置,在液面从0.27 m 变化到0.58 m 的第一阶段,内浮顶所受拉力几乎维持不变;而液面从0.58 m 到上限位置的第二阶段,随下浮子位置的增加,内浮顶所受拉力随之减小,在液面0.58 m 处(下浮臂刚离开罐底的位置)内浮盘所受拉力从1.13 kgf 减小到0.76 kgf,说明下浮子配置位置所产生的浮力转动力矩与第二阶段内浮盘所受拉力关系密切。

图4 下浮子配置位置对内浮盘的拉力Fig.4 Pulling force of the lower float configuration position on the inner floating plate

3 浮动出油装置对内浮盘作用力理论基础

3.1 内浮顶浮动出油装置几何关系

基于浮动出油装置几何模型,对浮动出油装置开展受力研究。浮动出油装置顶端弯头上升至高度H时的几何关系如图5 所示。假设上升过程中浮动出油装置的吸入口相对于内浮顶位置不变,L0为常数,可得出如下几何关系。

采用Newton-Raphson 法,可求解高度H下的α和β角度,令:

构造向量函数F(x)的Jacobi 矩阵:

构造迭代函数:

记x(k+1)=x(k)+Δx(k),给定初值x(0),得到Newton-Raphson 迭代式:

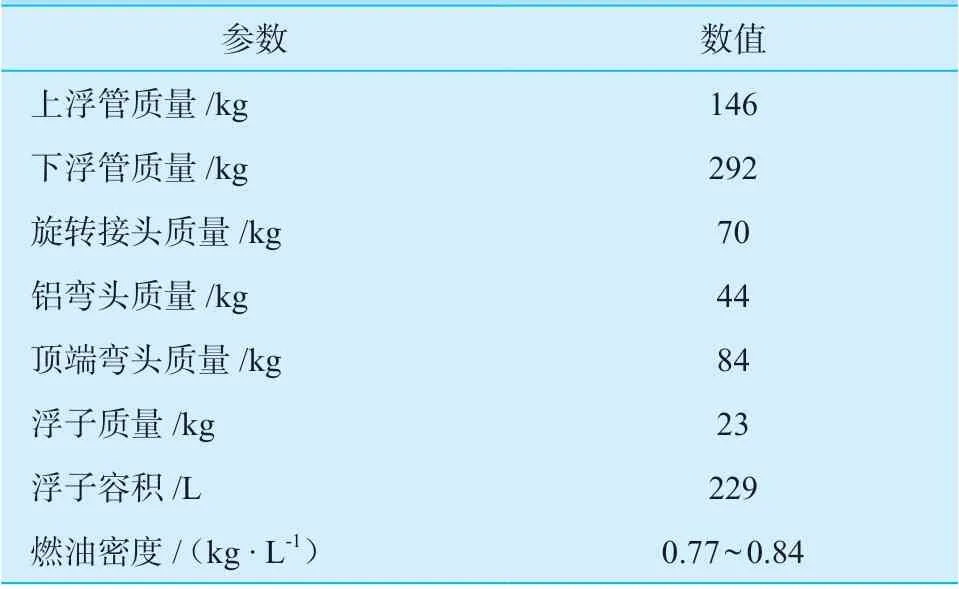

3.2 内浮顶浮动出油装置的受力分析

在计算浮动出油装置高度H时上下浮管角度α和β基础上,对浮动出油装置受力分析如图5,上浮管的受力分析如图6。

图5 浮动出油装置受力分析Fig.5 Force analysis of floating oil delivery device

图6 上浮管受力分析Fig.6 Force analysis of upper floating pipe

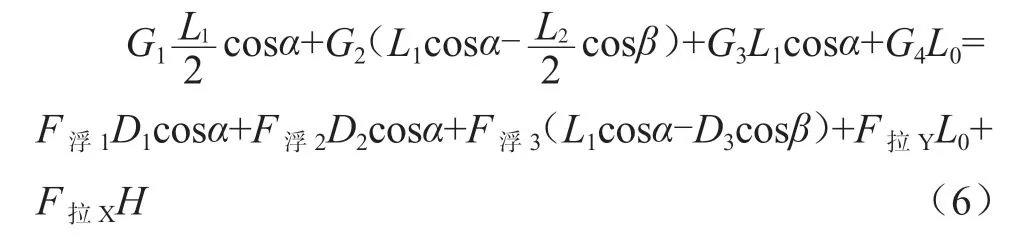

设下浮管两个浮筒安装位置为D1,D2(距底部旋转接头A距离),上浮管浮筒安装位置为D3(距中间旋转接头B距离)。整体以底部旋转接头A点力矩平衡∑MA= 0,可得:

∑FY= 0,可得

∑MB= 0,可得

∑FY= 0,可得

∑FX= 0,可得

4 浮动出油装置对内浮盘作用力分析

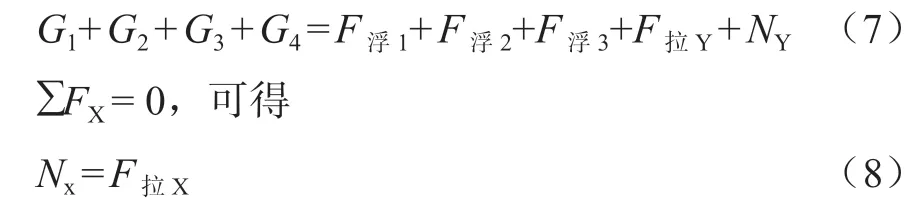

本节选取机场内浮顶油罐浮动出油装置(DN 500)继续开展力学分析。取L0=6 m,L1=13.06 m,L2=6.53 m,采用Newton-Raphson 迭代计算高度H在0 ~ 13 m 变化范围内上下浮管角度α和β如图7 所示。

图7 浮动出油装置上下浮管角度Fig.7 The angle of the upper and lower floating pipes of the floating oil delivery device

图8 为调整上浮子位置对浮动出油装置受力影响的计算结果。可以看出,随浮子位置从1 m 提升至3 m(上浮子位置从中间旋转接头的轴心位置算起),顶端弯头垂直方向作用力增加,但水平方向作用力为反向,可能发生中间旋转接头顶撞内浮盘,顶端弯头受力的合力下降,在3 m 时达到最小值;从3 m 之后,顶端弯头垂直方向作用力继续增加,水平方向作用力在3.3 m 左右达到0,之后反向增加,顶端弯头受力的合力上升。

图8 上浮子位置对顶端弯头受力的影响Fig.8 The influence of the position of the upper float on the force of the top elbow

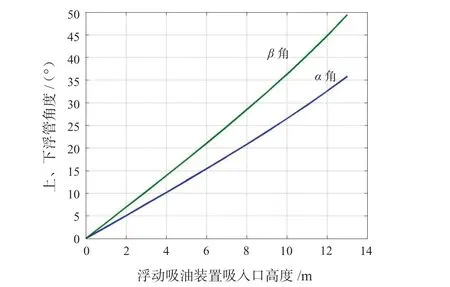

表1 DN 500 浮动出油装置相关参数Table 1 Related parameters of DN 500 floating oil delivery device

图9 为上升高度相同时,调整下浮子位置对浮动出油装置顶端弯头受力影响的计算结果。可以看出,随浮子位置从1 m 提升至6.3 m(下浮子位置从底部旋转接头的轴心位置算起),顶端弯头水平方向作用力逐步下降至0 m,之后反向增加;垂直方向作用力则在8.1 m 处降至0 m,之后反向增加。说明浮子位置在8.1 m 后可能发生顶端弯头顶撞内浮盘的情 况。

图9 下浮子位置对顶端弯头受力的影响Fig.9 The influence of the position of the lower float on the force of the top elbow

通过对比第2 节所获小型试验装置中作用力结果及本节依据力学分析计算的受力情况,可知浮动出油装置上下浮子的配置对内浮盘受力有较大影响,上浮子配置位置与第一阶段的内浮盘受力关系密切,下浮子配置位置对第二阶段内浮盘受力影响较大。计算与实验结果均阐明:上浮子配置位置过低、下浮子配置位置过高时,可能出现浮动出油装置顶撞内浮盘的情况出现。

4 结论

本文通过搭建小型室内模拟试验装置,对内浮盘与浮动出油装置的受力情况开展了试验研究,掌握了不同浮子安装位置时内浮盘的受力特点。同时,基于浮动出油装置几何关系,计算得到了浮动出油装置的受力情况及浮子安装位置对受力的影响。研究结果表明,上浮子配置位置过低、下浮子配置位置过高,存在浮动出油装置顶撞内浮盘的力学可能,浮子更不能集中在上、下浮管之间的旋转接头附近设置,建议今后在浮动出油装置设计中,根据浮管顶端弯头受力情况,合理选取上下浮子的配置位置。