基于能量等效原理的金属材料硬度预测方法

2021-03-22张志杰郑鹏飞蔡力勋

张志杰,郑鹏飞,陈 辉,蔡力勋

(1. 核工业西南物理研究院,成都 610041;2. 西南交通大学力学与工程学院,成都 610031;3. 长沙理工大学土木工程学院,长沙 410114)

硬度是材料局部抵抗硬物压入其表面的能力,综合反映了材料的基本力学性能、软硬程度,因此常作为工程安全的重要指标,材料力学性能评判的关键参数。金属材料硬度的测试方法最早由Brinell 于1900 年代提出,给定载荷,使用硬质钢球压入金属钢板,通过压痕来表征材料的软硬程度,即为布氏硬度[1]。随后为了适用于不同种类材料检测,研究者又提出了采用不同材料类型和几何形状的压头,如钢或金刚石制成的球形、圆锥形、棱锥形压头通过压入试样表面,并由卸载后材料表面的残余凹痕来定义多种硬度,包括维氏硬度[2]、勃氏硬度、努氏硬度和洛氏硬度[3]。长期以来,这些综合表征材料弹塑性变形能力的标准硬度试验方法在材料科学和实际工程中得到广泛应用。

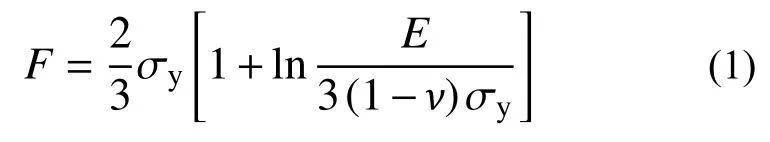

硬度既然能够综合地反映材料的力学性能,说明硬度与材料的单轴拉伸力学性能之间必然存在关系,大量的学者对此进行研究。1945 年,Bishop等[4]将受圆锥压头作用下样品的应力-应变分布场近似为球形,建立了压头名义载荷F 与弹性模量E、屈服强度σy和泊松比ν 之间的关系。对于理想弹塑性材料,有如下公式:

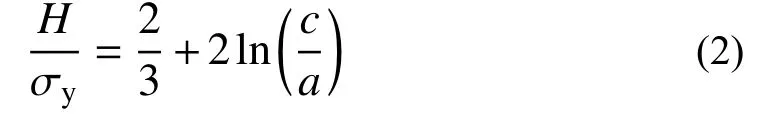

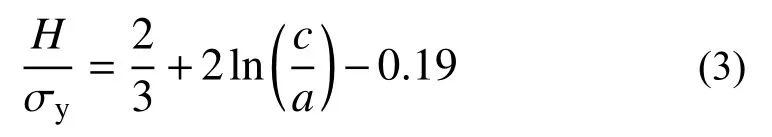

随后,在1970 年,Johnson[5]指出处于弹塑性边界材料的塑性位移与材料被压头压入取代的体积相关。Cheng 和Cheng[6]也基于对压痕尺寸的分析,发现了硬度与材料单轴拉伸性能参数之间的关系。对于圆锥形压头,名义硬度H 与屈服强度的关系可表示为:

式中:a 为压入的接触半径(等于核心区半径);c 为塑性区半径。同样,对于球形压头,由于压头的几何非线性,其名义硬度H 与材料屈服强度的关系表为:

除了这些理论分析,大部分硬度预测依赖于大量实验数据的回归。Tabor[7]提出了维氏硬度和抗拉强度的简单倍数关系式,同时Tabor 指出这种关系适用于理想弹塑性材料,对于高应变硬化指数材料预测结果有较大偏差。随后大批研究人员提出了相似的经验公式,Cahoon[8]建立了屈服强度和硬度间的关系式,而Pavlina 和Van Tyne[9]使用大范围强度的非奥氏体钢验证了Cahoon 的关系式;Shen 等[10]建立了金属基复合材料的抗拉强度和硬度的关系。姚博[11]提出了一种金属布氏硬度行为的数值模拟。但是这些关于硬度预测和转换式大部分都是依赖于实验数据回归的经验公式,适用范围非常有限,计算参数较多、缺乏足够的理论支持。

基于C-C 能量等效原理[12],已推导出了球压入载荷-位移关系参数与材料单轴应力-应变关系参数间的半解析公式[13],通过单次的球压入试验的载荷-位移关系曲线即可获取材料单轴应力-应变曲线关系参数和强度。本文进一步研究应用,通过有限元计算的硬度试验曲线回归得到与材料单轴应力-应变关系参数相关的硬度预测修正公式,建立幂率硬化材料硬度预测模型,在压入法获取材料应力-应变关系的同时还可获取其布氏、洛氏硬度值。并通过硬度试验验证了模型的有效性和可靠性。

1 球压入模型

基于C-C 能量等效假定[12]提出了关联材料载荷、位移、球压头尺寸和Hollomon 本构关系模型常数的半解析球压入(semi-analytical spherical indentation, SSI)模型[13]。

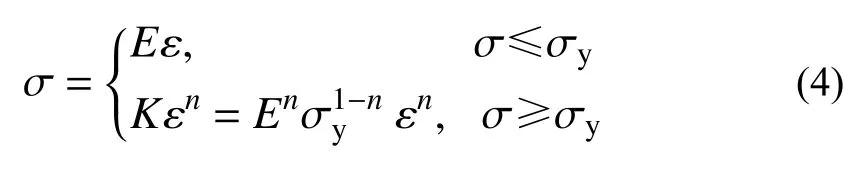

对于满足连续、均匀、各向同性、应力-应变关系符合Hollomon 律的延性金属材料,材料代表性体积单元(representative volume element, RVE)的应力-应变关系可表为:

式中:K 为应变硬化系数;n 为应变硬化指数。

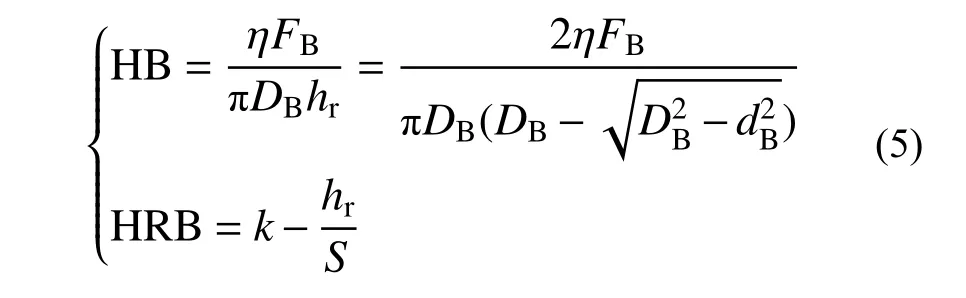

如图1(a)和图1(b)所示分别为布氏硬度和洛氏硬度试验原理示意图。布氏硬度[1]定义为:对一定直径的硬质合金球施加规定载荷FB压入试样表面,经规定保持时间后,卸除载荷FB,通过测定载荷FB与残余压痕面积之比表征布氏硬度;洛氏硬度[3]定义为:将硬质合金球按图1(b)所示分2 步压入试样表面,经规定保持时间后,卸除主试验力F1,通过测量在初试验力F0作用下的残余压入深度hr来表征洛氏硬度。布氏、洛氏硬度值的计算公式为:

式中:HB 为布氏硬度;HRB 为洛氏硬度;DB为布氏硬度压头直径;dB为布氏残余压痕的平均测量直径;hr为残余压痕深度;常数η=0.102,k=130,S=0.002。

图1 硬度示意图Fig.1 Definitions of hardness

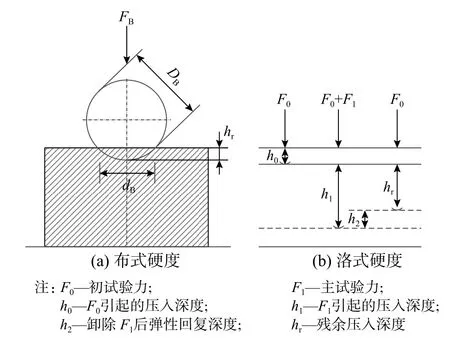

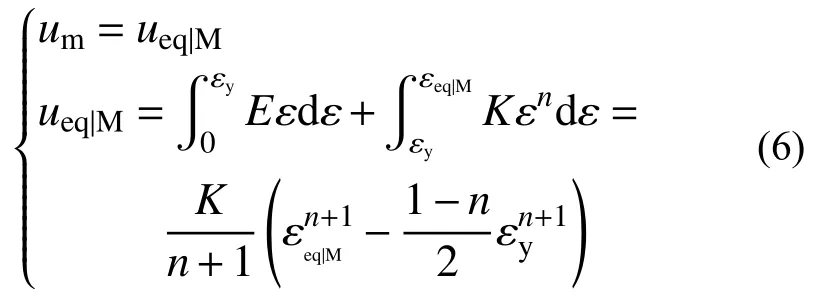

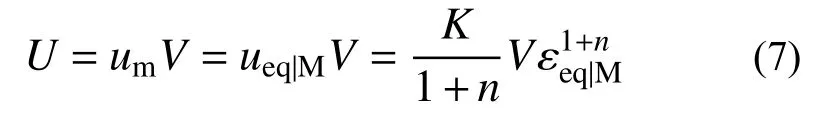

对球形压头施加至额定载荷F,压入过程中,变形域内每个代表性体积单元的应变能密度值为连续的。根据积分中值定理和Von Mises 等效原理,整个变形域中至少存在一个点M 所在的代表性体积单元,其Von Mises 等效应变能密度ueq|M等于变形域的应变能密度平均值um,同时根据Hollomon 模型,式(4)积分化简可得:

式中,V 为有效变形域体积。外载荷F 做的功为W,根据功能原理可得外力功W=U,因此有:

参考Meyer 律体现的载荷-深度幂律关系,对V、εeq|M与h 关系作如下幂函数假定:

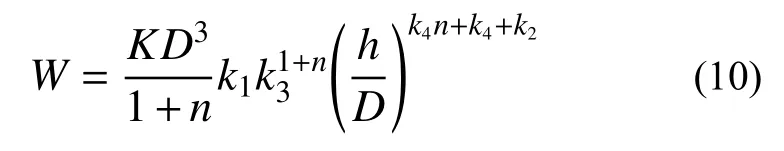

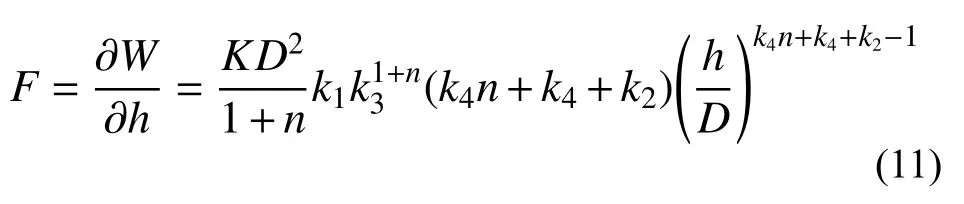

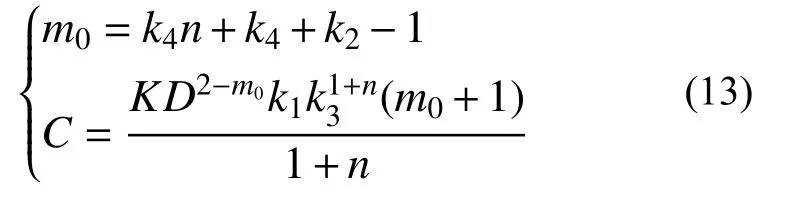

式中:h*为特征长度;V*为特征体积,且V*=A*h*,A*为特征面积。特征体积、特征面积、特征长度旨在用于实现不同球直径D 条件下载荷-深度关系的归一化,取h*=D,A*=D2;k1、k2分别为有效体积系数和有效体积指数,k3、k4分别为有效应变系数和有效应变指数。将式(9)代入式(8)并化简有:

外力功对深度求偏导数,即外力:

式中:k1、k2、k3、k4为可通过少量工况的有限元分析确定。对符合Hollomon 律材料的球压入载荷-深度关系可由如下简化方程式表达[14 − 16]:

对比式(11)和式(12),可得加载指数m0和加载曲率C 分别为:

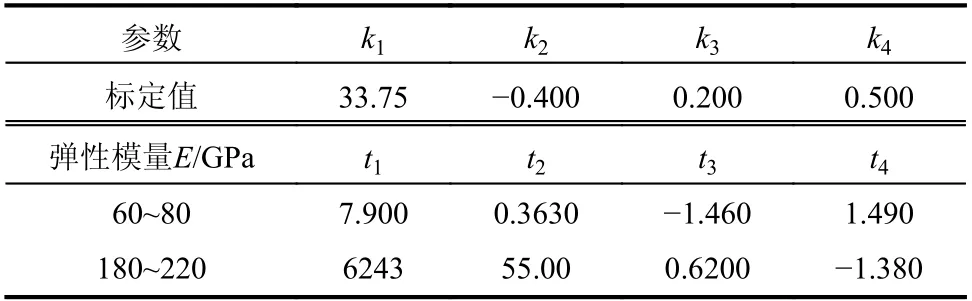

在FEA 验证中发现,需要根据弹性模量E 和名义屈服强度σy对加载指数m0进行修正。令T=σy/E 为无量纲修正自变量,mt为修正后的预测值,m0为不修正时的预测值。

对于铝合金,弹性模量E∈(60 GPa~80 GPa),则有:

对于钢材,弹性模量E∈(180 GPa~220 GPa),则有:

式中,t1、t2、t3、t4、t5为通过有限元确定的修正系数,如表1 所示。

表1 SSI 模型统一参数Table 1 Parameters of SSI model

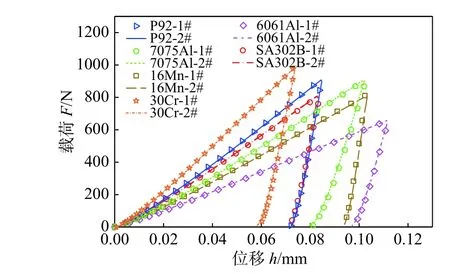

SSI 模型适用于各向同性、幂律等向强化的连续均匀金属材料,其有效性已被论证并发表于《力学学报》[13],在此不再赘述。图2 为两种铝合金和4 种钢材使用压头直径D=1.5875 mm 进行球压入试验获取的载荷-位移曲线,每种材料有2 个试验压入点,可见相互间重复性较好、材料较为均匀。

图2 球压入试验载荷-位移曲线Fig.2 Load-displacement curves of indentation test

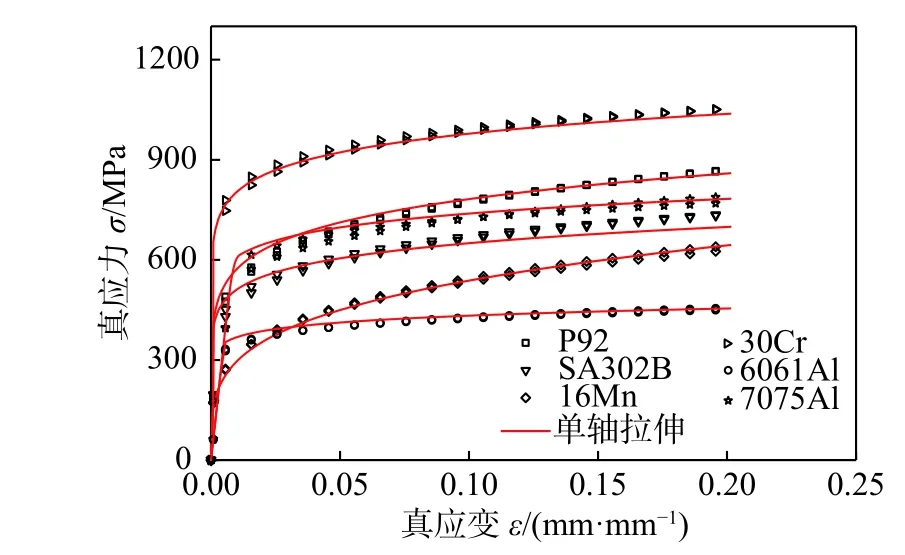

使用SSI 模型预测获取其单轴应力-应变关系曲线如图3 所示,可见预测结果良好。

图3 SSI 模型测得应力-应变曲线与单轴拉伸对比Fig.3 Comparisons between predicted stress-strain curves by SSI model and those from uniaxial tension

2 硬度预测模型

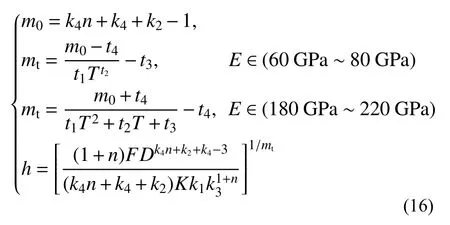

联立式(12)~式(15),可得直径为D 的球形压头在硬度规定试验力F 作用下对应的总深度h 为:

式(16)即为球压入载荷-深度关系模型,已知材料应力-应变关系参数K 和n,即可预测压入载荷-深度加载曲线。由此,建立硬度与材料单轴应力-应变曲线关系参数(弹性模量E、名义屈服强度σy、应变硬化指数n)之间的半解析方程,通过压入法[13]获取材料单轴应力-应变曲线的同时可直接预测得到材料的硬度值。

2.1 布氏硬度预测模型

在布氏硬度规定载荷FB作用下,压入总深度h 可分为弹性回复深度he和残余深度hr:

使用Johnson[17]给出的球压入纯弹性公式预测弹性段深度he0:

式中:DB为球形压头直径;ν 为受压材料的泊松比。

联立式(5)、式(16)和式(18)初步可得布氏硬度HB:

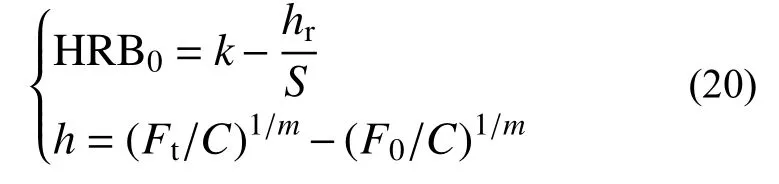

2.2 洛氏硬度预测模型

洛氏硬度HRB 尺标下(压头为直径D=1.5875 mm的硬质合金球,初试验力F0=98.07 N,主试验力F1=882.6 N,总试验力Ft=F0+F1),联立洛氏硬度定义式(5)和球压入载荷-深度幂律关系式(12)有:

式中,加载指数m 和加载曲率C 可根据式(13)求解。不考虑总试验力Ft在卸载到初试验力F0过程的弹性回复,认为此时hr=h,则洛氏硬度为:

3 硬度预测模型参数的确定方法

3.1 球压载荷-深度模型验证

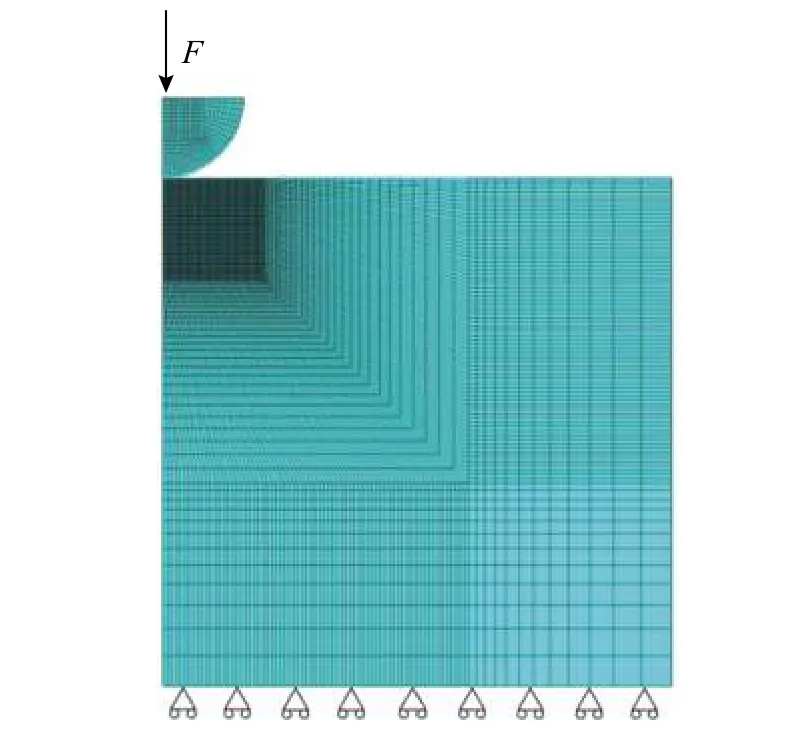

运用ANSYS 14.5 设计如图4 所示的有限元轴对称模型,假设球形压头(材质为硬质碳化钨)弹性模量E1=600 GPa,泊松比ν=0.3;试样材料连续、均匀、各向同性,遵循Von Mises 屈服准则,且满足Hollomon 幂硬化模型,其弹性模量设置为E2=70 GPa 和200 GPa,名义屈服强度σy分别为200 MPa、400 MPa、600 MPa、800 MPa、1000 MPa,应变硬化指数n 分别为0.10、0.15、0.20、0.25、0.30、0.35 且间距为0.05。试样接触面采用Contact 172 接触单元,接触区域应力较为集中,因此网格划分较密,而远离接触区域的相对稀疏,便于减少计算成本。模拟压头直径D=1.5875 mm,压入最大深度为0.07 mm,二维轴对称模型中压头与材料之间为线-线接触,采用Coulomb 摩擦模型,摩擦系数f=0.15。

图4 球压入有限元轴对称模型Fig.4 Axisymmetric FEA model under spherical indenter loading

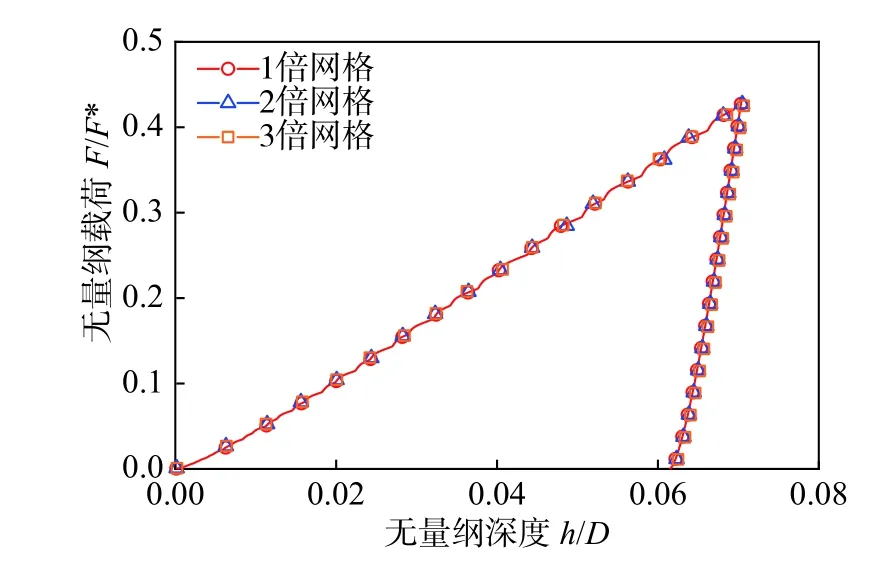

该有限元模型由32 383 个节点和10 755 个单元组成。为验证网格的疏密程度是否对计算结果造成影响,将网格加密进行计算。如图5 所示为不同网格密度计算得到的无量纲载荷-深度曲线,结果表明使用原1 倍网格密度已经满足计算要求。

图5 网格尺寸对载荷-深度曲线的影响Fig.5 Effect of grid size on load-depth curves

为验证摩擦系数是否对计算结果造成影响,在上述模型参数基础上,变化不同摩擦系数进行验证计算。如图6 所示为不同摩擦系数计算得到的载荷-深度曲线,结果表明摩擦系数f 在0.05~0.50范围内对计算结果无明显影响,可采用摩擦系数f=0.15。

为实现验证的曲线与材料的本构参数K 无关,定义无量纲化载荷F*:

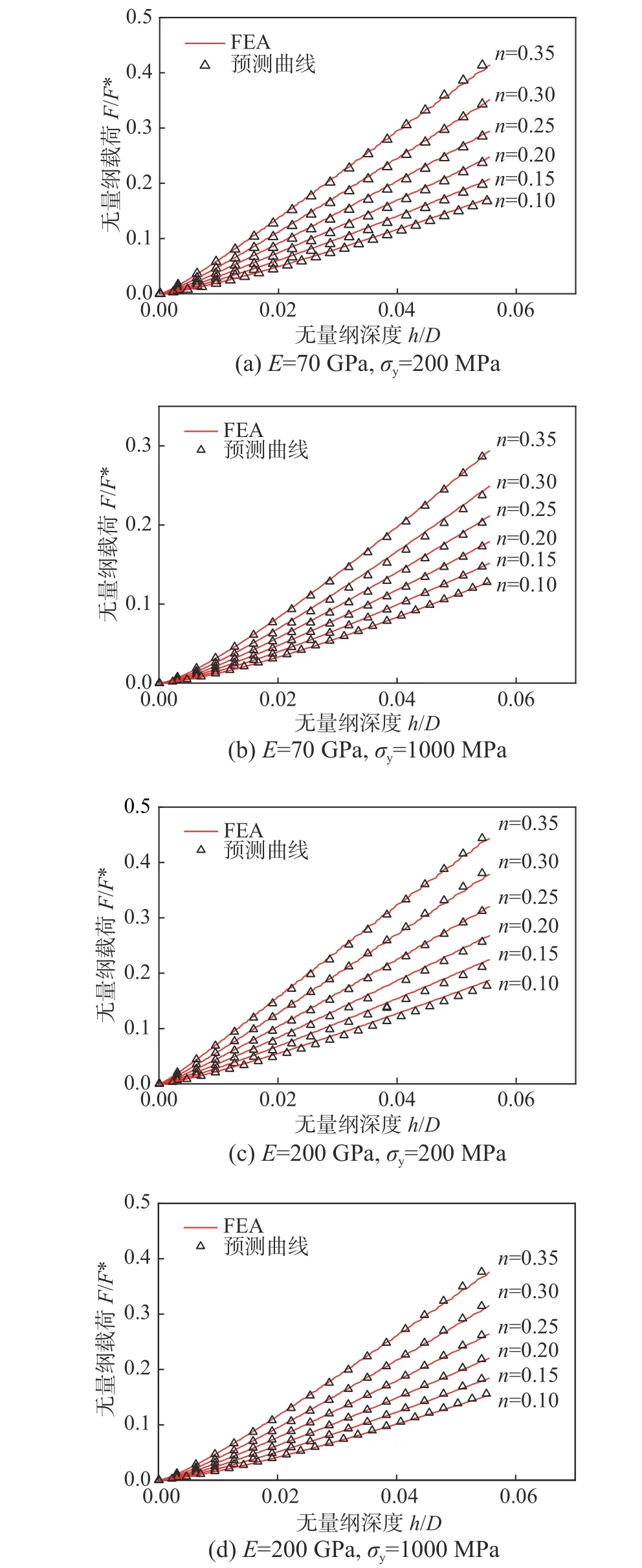

将球压入载荷-深度关系模型式(19)预测的载荷-深度关系曲线与有限元轴对称模型计算结果进行验证对比,如图7 所示,可见使用压入载荷-深度关系模型预测压入加载段的载荷-深度关系效果良好,同时说明对于名义屈服强度σy在200 MPa~1000 MPa 的材料预测模型均适用。

图6 摩擦系数f 对载荷-深度曲线的影响Fig.6 Effect of friction coefficient on load-depth curves

3.2 布氏硬度预测模型参数确定

在球压入载荷-深度模型参数验证的有限元轴对称模型基础上进行计算参数更改,进行硬度试验模拟。对于布氏硬度选取HBW1/30 尺标,模拟压头直径DB=1 mm,压入规定载荷FB=294.2 N,则施加均布力载荷374.58 N/mm2于压头上进行加卸载计算(卸载至载荷为0)。

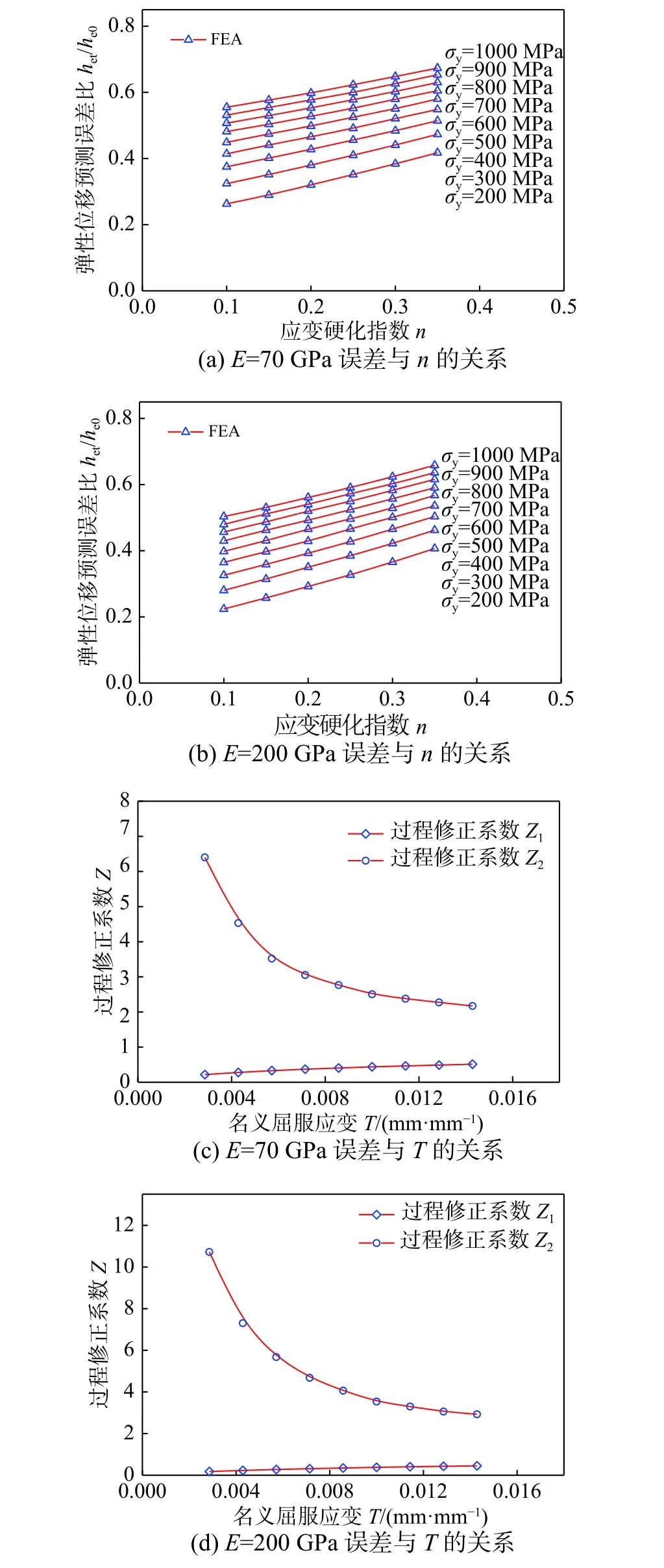

对比FEA 计算结果发现,纯弹性公式(18)预测的弹性深度he0与FEA 计算卸载后的弹性回复深度值het之间存在一定误差,而误差与材料应变硬化指数n 和名义屈服应变T=σy/E 相关,如图8所示。

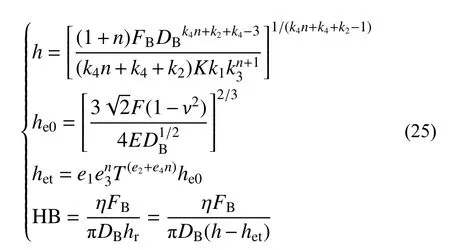

由图8 可见,令应变硬化指数n 和名义屈服应变T=σy/E 作为修正自变量,分步确定弹性深度预测误差与n 和T 的关系系数,使用式(23)进行拟合:

式中:he0为式(18)计算弹性深度;het为FEA 计算弹性深度;z1、z2为过程修正系数;e1、e2、e3、e4为弹性深度het的最终修正系数。

将式(13)和式(23)联立即得修正后的弹性深度het:

图7 预测载荷-深度关系与FEA 结果比较Fig.7 Comparisons of predicted load-depth curves and those from FEA

联立式(19)和式(24),得到布氏硬度预测(Brinell hardness prediction, BHP)模型。

图8 布氏硬度弹性深度预测误差拟合曲线Fig.8 Fitting elastic depth-n and T relations

式中,e1、e2、e3、e4可通过有限元分析计算确定,如表2 所示。

表2 预测布氏硬度HB 统一系数Table 2 Parameters of predicted Brinell hardness

3.3 洛氏硬度预测模型参数

对于洛氏硬度选取HRB 尺标,模拟压头直径D=1.5875 mm,压入初载荷F0=98.07 N,总载荷Ft=980.7 N,施加均布力载荷495.2 N/mm2于压头上进行加载计算,再施加均布力载荷49.52 N/mm2于压头上卸载到98.07 N。

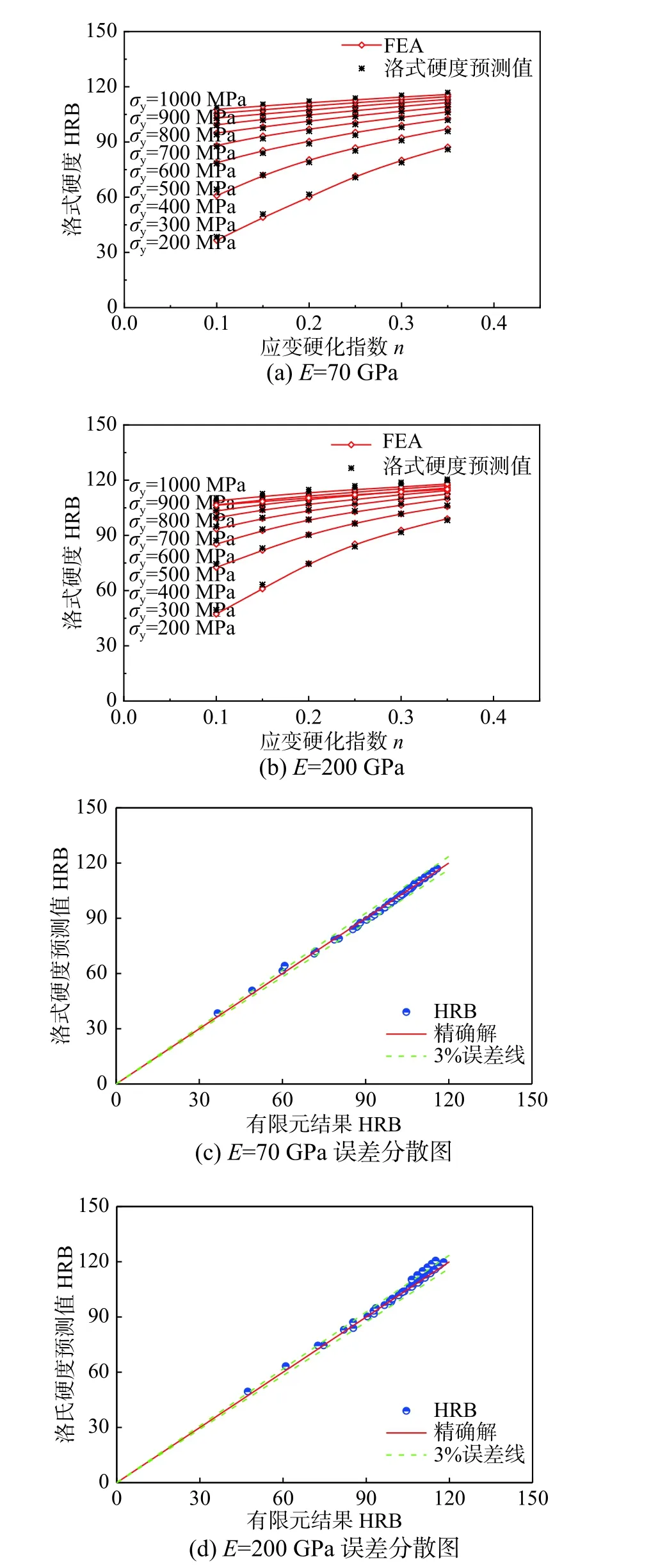

如图9 所示,为式(21)预测的大范围材料洛氏硬度值与FEA 计算硬度值。

图9 洛氏硬度预测误差Fig.9 Prediction error of Rockwell hardness

由图8 可见预测值与真实值之间存在明显误差,但两者呈良好的线性规律,因此可通过线性修正排除弹性回复对预测结果的影响:

式(26)为洛氏硬度预测(Rockwell hardness prediction, RHP)模型,式中,r1、r2为修正系数,如表3 所示。

表3 预测洛氏硬度HRB 统一系数Table 3 Parameters of predicted Rockwell hardness

4 硬度预测模型验证

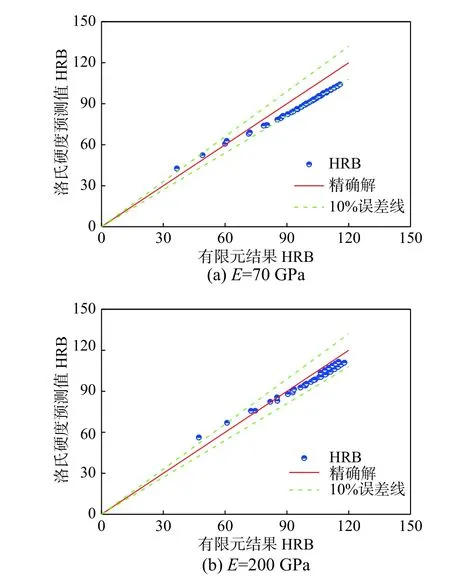

4.1 布氏硬度预测模型FEA 验证

如图10 所示,给出了大范围材料(弹性模量为E2=70 GPa 和200 GPa,名义屈服强度σy为200 MPa~1000 MPa 且间距为100 MPa,应变硬化指数n 为0.10~0.35 且间距为0.05)通过布氏硬度预测模型获取的硬度值与FEA 计算值的对比,直观地反映出布氏硬度预测模型的准确性。

由图10(a)和图10(b)可见:1)名义屈服强度σy固定时,应变硬化指数n 越靠近给定范围的两端,模型预测误差越大;2)应变硬化指数n 固定时,名义屈服强度σy越靠近给定范围的两端,模型预测误差越大。

由图10(c)和图10(d)可见:硬度值在靠近中间范围的材料预测效果更好,往两边预测效果逐渐变差。

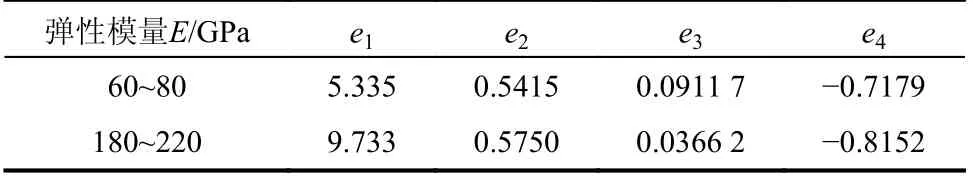

4.2 洛氏硬度预测模型FEA 验证

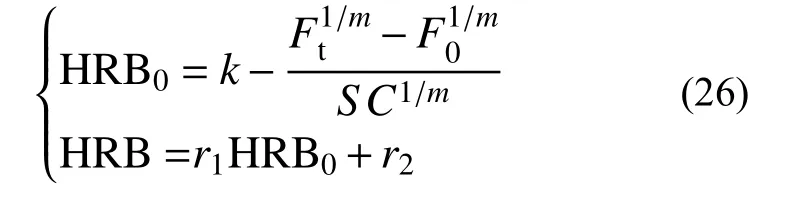

图11 给出了大范围材料(弹性模量为E=70 GPa和200 GPa,名义屈服强度σy为200 MPa ~1000 MPa 且间距为200 MPa,应变硬化指数n 为0.10~0.35 且间距为0.05)通过洛氏硬度预测模型获取的洛氏硬度值与FEA 计算值的对比,直观地反映出洛氏硬度预测模型的准确性。

由图11(a)和图11(b)可见:1) 随着名义屈服强度σy增大,洛氏硬度对材料的名义屈服强度σy和应变硬化指数n 的变化逐渐不敏感;2) 洛氏硬度预测模型误差对材料名义屈服强度σy和应变硬化指数n 的变化不敏感。

图10 预测布氏硬度值与FEA 结果对比Fig.10 Comparisons of predicted Brinellhardness and those from FEA

由图11(c)和图11(d)可见:对于铝合金,洛氏硬度值在材料给定范围内预测效果良好;对于钢材,洛氏硬度值越大预测效果越差。

4.3 试验验证

如图12 所示,采用沈阳天星布、洛一体硬度计(PHR-100 型)进行硬度试验验证。1) 布氏硬度[1]:进行标尺HBW 1/30 的布氏硬度试验,选取压头直径D=1 mm 的硬质钨钢球压头,FB=294.2 N;2) 洛氏硬度[2]:进行HRB 尺标的洛氏硬度试验,选取压头直径D=1.5875 mm 的硬质合金球,初试验力F0=98.07 N,主试验力F1=882.6 N,总试验力Ft=F0+F1。

图11 预测洛氏硬度值与FEA 结果对比Fig.11 Comparisons of predicted Rockwell hardness and those from FEA

图12 布、洛一体硬度计(PHR-100)Fig.12 Brinell and Rockwell Hardness tester (PHR-100)

先测试配套标准硬度块硬度值,测试结果达到标称值误差要求再进行硬度测试。每种材料进行3 次压入试验,由于系统误差的影响,去掉第一次压入的试验结果,取后两次试验平均值作为测试结果。

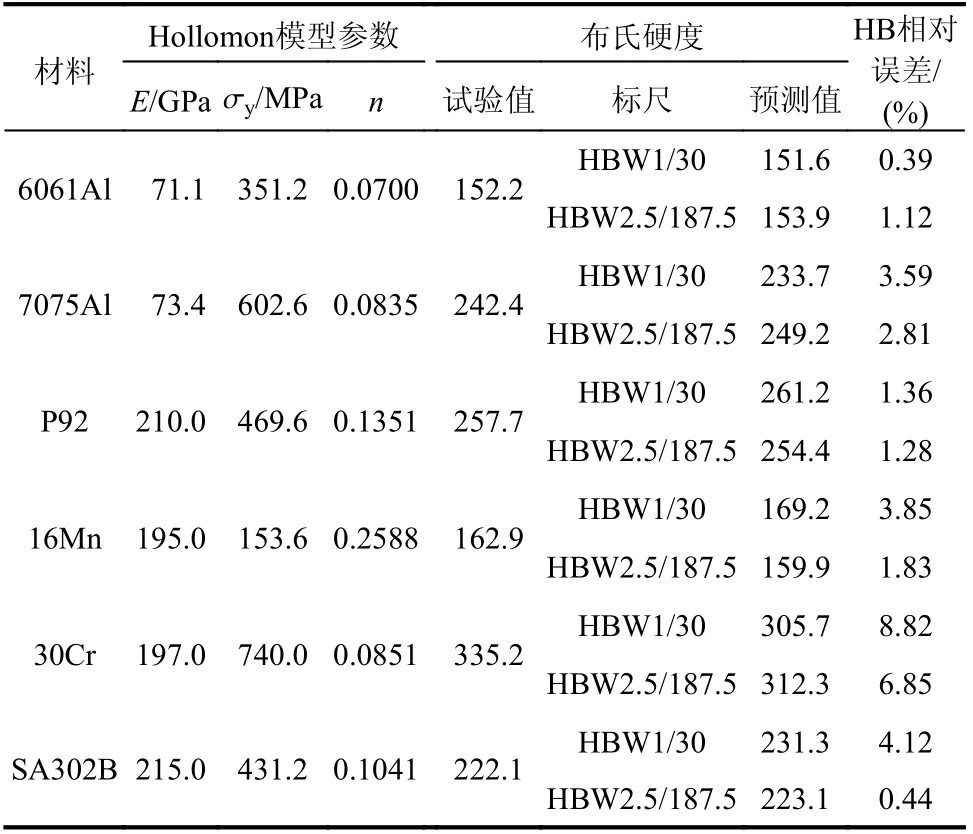

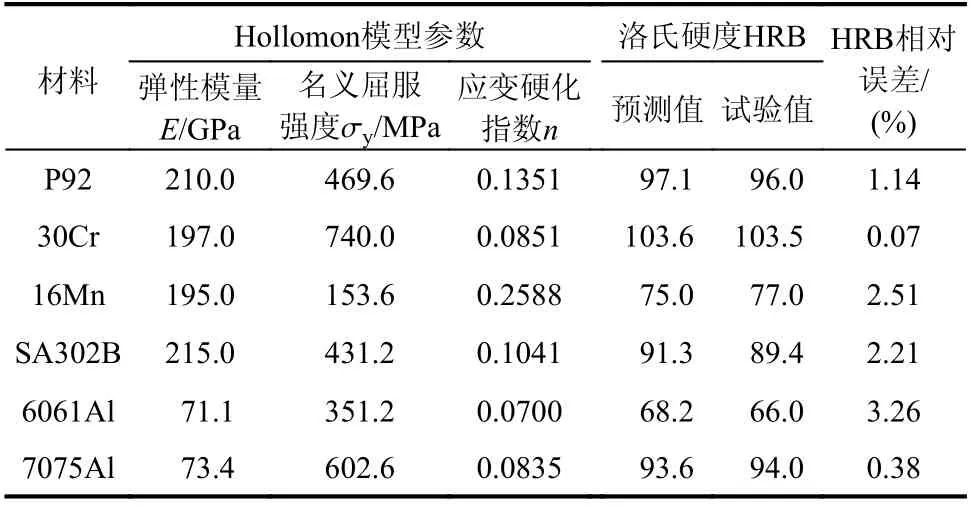

如表4 和表5 所示,分别为6 种材料[13]布氏硬度、洛氏硬度的试验值与预测值对比,可见模型预测结果良好。

Cheng 和Cheng[18]指出,由于试样在压痕周围的表面会出现隆起(pile-up)或下沉(sink-in)现象,影响接触面积的准确测量,从而影响试验硬度值的计算。Cheng 和Cheng 通过量纲分析得到接触深度hc与压入深度h、材料性能参数σy/E 和n 之间的关系表明:在σy/E 较低时,接触深度hc小于压入深度h,则预测硬度值会偏小于试验值,这与本文的预测结果误差吻合。

表4 不同材料布氏硬度的预测结果Table 4 Predictions of Brinell hardness for different materials

表5 不同材料洛氏硬度的预测结果Table 5 Predictions of Rockwell hardness for different materials

5 结论

本文从球压入加载段载荷-深度曲线与材料应力-应变曲线的关系入手,建立了两者之间的半解析表达式。同时结合卸载段深度预测公式,最终提出了金属材料布氏、洛氏硬度预测模型。分析对比结果支持以下结论:

(1) 本文基于C-C 能量等效原理提出了金属材料布氏、洛氏硬度预测模型,模型参数少,公式简单,预测结果精准。

(2) 采用涵盖较大范围延性材料的有限元计算和针对6 种金属材料的试验数据验证了布氏、洛氏硬度预测模型的有效性和准确度。

(3) 由于隆起(pile-up)或下沉(sink-in)效应导致30Cr 的布氏硬度和6061Al 的洛氏硬度预测效果稍差。

(4) 硬度预测模型简便有效,结合球压入半解析模型,进行单次球压入试验即可获取材料单轴应力-应变曲线、强度和布氏、洛氏硬度,进一步实现一次压入试验便知多个力学性能的简便测试。