机械合金化钛、锡、碳混合粉体中锡晶须的形成机理

2021-03-22鲁海龙

鲁海龙

(吉林工业职业技术学院机械与汽车技术学院,吉林 132013)

0 引 言

锡晶须通常具有锡的晶体结构,根据其形貌可分为柱状晶须、板条状晶须、弯折状晶须、树杈状晶须、螺旋状晶须和花瓣状晶须,直径在510 μm,其横截面形状有三角形、星形、正方形、圆形、不规则多边形等。锡晶须最早在1947年发现于Al-Sn合金表面,之后学者们对锡晶须进行了细致研究,发现锡晶须是β-Sn单晶体,没有晶体学缺陷,具有很高的理论强度,但是也有一些研究认为锡晶须是多晶体而非单晶体[1-6]。1959年,ARNOLD发现在锡中添加少量的铅可以有效抑制晶须的生长,这种方法可以防止电路元件因形成锡晶须而引起的引脚短路故障,从而避免电子产品的失效[7]。此外,在一些特定的合金如锡稀土合金中,也发现了锡晶须的自发生长现象。

近年来,电子产品无铅化的要求使得锡铅镀层逐步被禁止使用,原来的锡晶须生长又成为困扰无铅连接的主要问题之一,因此需要对锡晶须生长机理与抑制措施进行研究。锡晶须的生长分为3个阶段:晶须的孕育期,即晶须萌生时期;晶须的快速生长期;晶须缓慢生长至停止期,在这一时期晶须生长速率很慢直到停止生长[8]。锡晶须一般会在镀层材料中出现,而作者对混合粉体(质量比2…1…1的钛粉、锡粉与碳粉)进行机械合金化并在室温放置一段时间后,却发现粉体中出现少量絮状物,推测可能是晶须,而目前鲜见有关机械合金化中晶须的研究报道。基于此,作者对机械合金化粉体中絮状物的物相组成、微观形貌及晶体结构进行了分析,探讨了机械合金化粉体中锡晶须的形成机理。

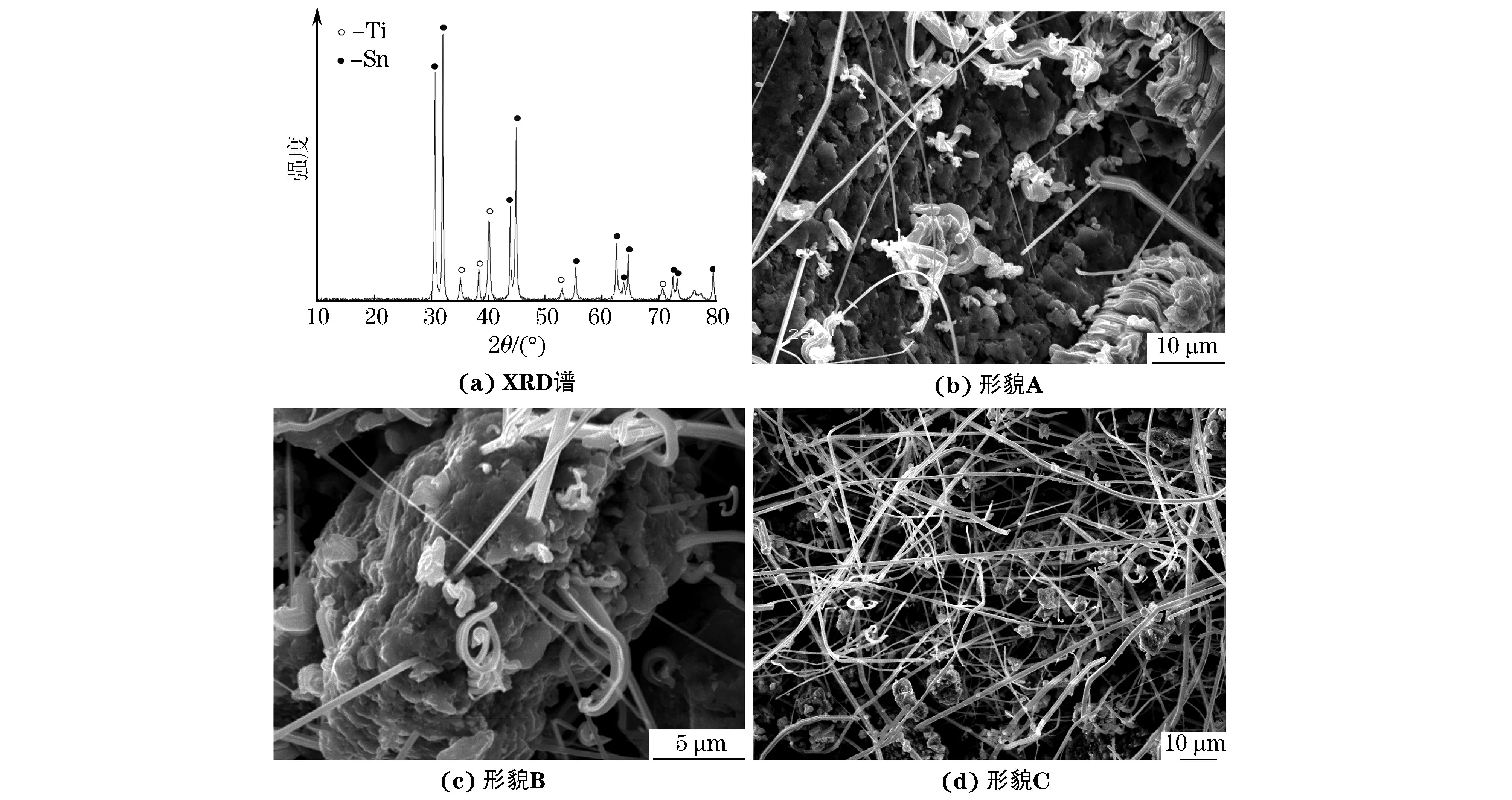

图1 时效处理后机械合金化粉体中絮状物的XRD谱和SEM形貌Fig.1 XRD pattern (a) and SEM morphology (b-c) of flocs in mechanical alloying powder after aging

1 试样制备与试验方法

试验材料为钛粉(纯度大于99.6%,平均粒径80 μm)、锡粉(纯度大于99.1%,平均粒径100 μm)和碳粉(纯度大于99.7%,平均粒径20 μm),均购于北京有色金属研究院。按照钛粉、锡粉与碳粉质量比为2…1…1进行配料,采用自行研发的三维摆动式高能球磨机对混合粉体进行机械合金化,球磨罐和磨球的材料均为GCr15钢,球磨罐的内径为72 mm,高80 mm,磨球直径为10 mm;将混合粉体与磨球一起放入球磨罐内密封,球料质量比为5…1,球磨时间为2.5 h,球磨过程采用氩气保护,以防止原料氧化。球磨后取出粉体,放在塑料自封袋中于室温下进行36 h的时效处理。

采用D8-DISCOVER型X射线衍射仪(XRD)对机械合金化粉体进行物相分析,采用铜靶,Kα射线,工作电压和电流分别为40 kV和200 mA,扫描速率为4(°)·min-1,扫描步长为0.02°。采用JSM-5600LV型扫描电镜(SEM)观察微观形貌,并用Link-ISIS型能谱仪(EDS)分析微区成分。将机械合金化粉体溶解在酒精中,并进行超声处理,使颗粒尽量分散,然后置于铜网上干燥后,采用JEM-2000型透射电镜(TEM)观察微观形貌,并用其选区电子衍射(SAED)模式对其衍射花样进行标定。

2 试验结果与讨论

2.1 物相组成和微观结构

混合粉体经过机械合金化和室温时效处理后,部分变成絮状,对絮状物的物相组成和微观结构进行分析。由图1(a)可以看出,絮状物主要由单相锡组成,杂质相为钛,未发生化学反应形成新物相。原料粉体经过机械合金化后得到细化,锡的比表面积、表面能和颗粒之间的吸引力均增大,同时在磨球-粉体-磨球和磨球-粉体-球磨罐内壁的相互碰撞过程中,粉体表面的静电作用增强,促使粉体发生团聚而形成絮状物。由图1(b)~图1(d)可以看出,絮状物由不同类型和特征的晶须组成,主要包括:(1) 柱状晶须,晶须表面带凹槽式条纹,大部分文献均报道了这种形貌晶须的存在[9];(2) 丘状或结节状晶须,该类型晶须是晶须刚萌生的状态,同时结节处存在长晶须,有研究者[6]认为镀层表面出现的这种结节是晶须生长的前驱体;(3) 纽结或弯折状晶须,弯折处一般靠近晶须的顶端,这一现象证明了锡晶须从其根部向外生长[10];(4)针状晶须。

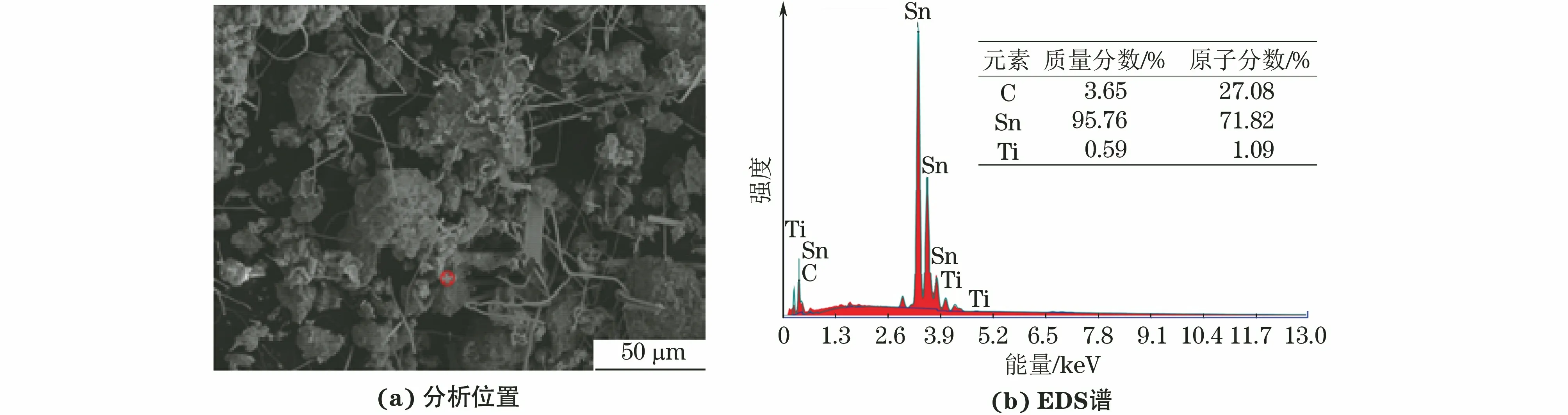

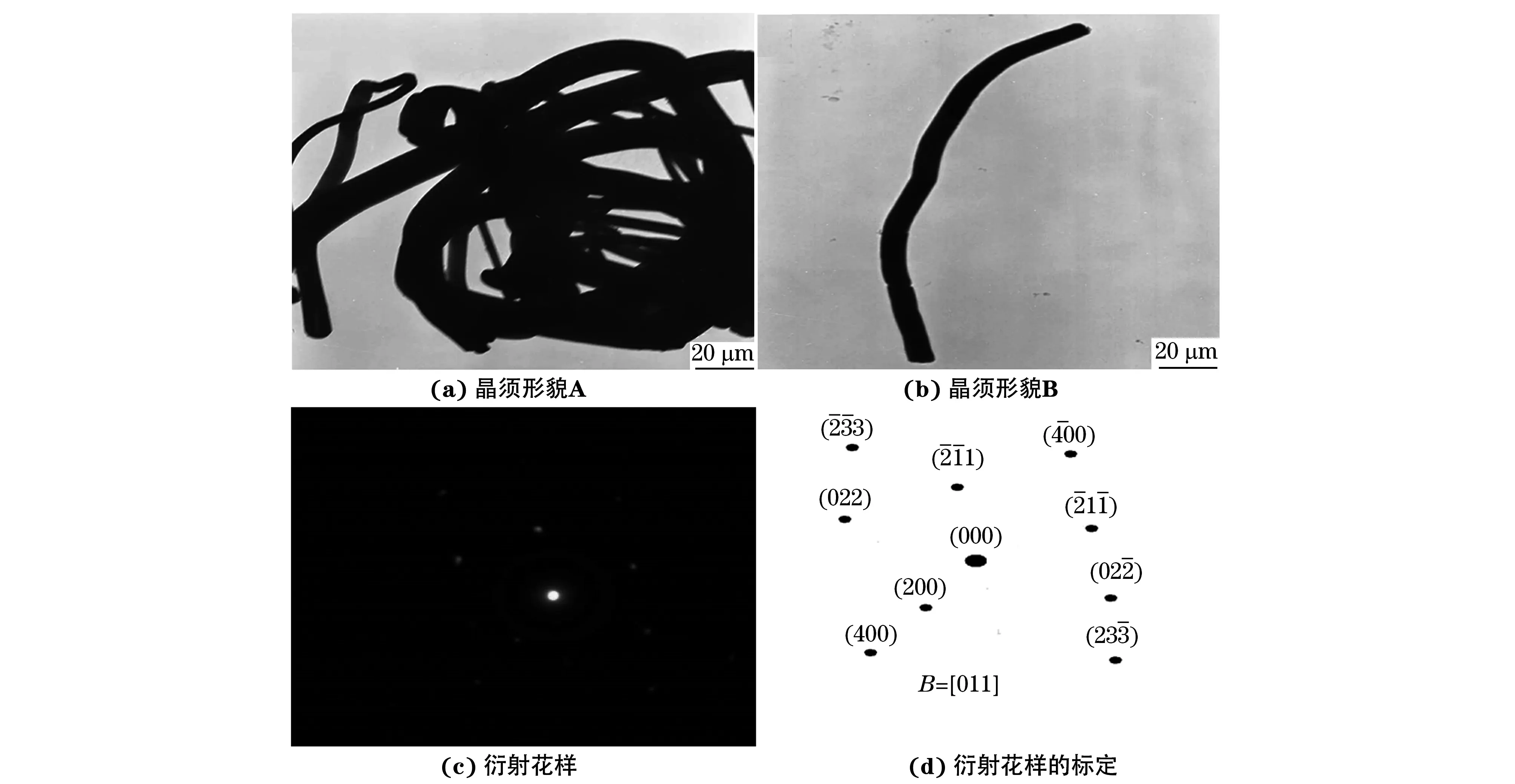

由图2可知,晶须主要由锡元素组成,进一步确定了晶须主要由单相锡组成。由图3可知,锡晶须的直径约为100 nm,该晶须是具有体心正方结构的β-Sn单晶体,晶带轴为β-Sn的[011]晶带轴。

图2 时效处理后机械合金化粉体中晶须的EDS分析位置和EDS谱Fig.2 EDS analysis position (a) and EDS spectrum (b) of whisker in mechanical alloying powder after aging

图3 时效处理后机械合金化粉体中锡晶须的TEM形貌与衍射花样及其标定Fig.3 TEM morphology (a-b) and diffraction pattern (c) and its calibration (d) of Sn whisker in mechanical alloying powder after aging

2.2 形成机理

目前,锡晶须的形成机理主要包括螺型位错机制、再结晶机制、氧化层破裂机制、金属间化合物氧化分解机制、氢致晶须生长机制等[6,11-13]。锡晶须的生长受多种因素的影响,主要包括应力、基体材料、镀层厚度、镀层晶粒的尺寸和形状、温度与湿度、氧分压与高真空、合金元素、冷热循环、粒子辐射以及电镀工艺等[14]。机械合金化过程中的锡晶须是由于单质锡的熔点较低,在机械球磨产生的热量以及粉体颗粒因磨球碰撞发生剧烈塑性变形产生的巨大应力作用下,锡发生再结晶定向生长而形成的;粉体颗粒剧烈变形产生的巨大应力是锡晶须生长的主要驱动力。机械合金化过程中发生自蔓延反应的粉体中很少有锡晶须出现,这是因为在球磨过程中温度不断升高,锡内部的应变随之得到释放,这降低了锡晶须形核并生长的动力[15]。目前,抑制锡晶须生长的主要措施有合金化法、去应力退火法、中间隔离层法、镀后重熔法和电镀工艺法[16-21],但上述方法都存在很多缺陷和不足,因此有必要尽快找出可以替代铅的元素来抑制锡晶须的形成。

3 结 论

(1) 经机械合金化和室温时效处理后,钛粉、锡粉与碳粉的混合粉体中出现絮状物,絮状物由锡晶须组成,锡晶须为呈柱状、丘状或结节状、纽结或弯折状和针状的体心立方结构β-Sn单晶体,直径约为100 nm,晶带轴属于β-Sn的[011]晶带轴。

(2) 锡晶须是由于锡的熔点较低,在机械合金化过程产生的热量和应力作用下锡发生再结晶定向生长而形成的;磨球碰撞使得原料粉体发生剧烈塑性变形而产生的巨大应力,为锡晶须的生长提供了驱动力。