某井S135钢级钻杆腐蚀失效原因

2021-03-22欧阳志英余世杰

陈 猛,欧阳志英,余世杰

(上海海隆石油管材研究所,上海 200949)

0 引 言

一批新钻杆在某井中累计钻进约2 395 m,钻进时间约1 380 h时发生腐蚀失效。钻井液为氯化钾聚磺水基溶液,pH为9.5。钻杆起钻后拉回基地做定期检测(漏磁探伤和人工复检),发现部分钻杆内壁存在较深的腐蚀坑,主要集中在内壁加厚过渡带区域,并且个别腐蚀坑存在裂纹。失效钻杆材料为S135级调质钢,规格为φ139.7 mm×9.17 mm,管端加厚形式为内外加厚(IEU),接头形式为5″FH双台肩,钻杆内壁无防腐涂层。为找到钻杆发生腐蚀失效的原因,作者对其进行了失效分析。

1 理化检验及结果

1.1 宏观形貌

图1 失效钻杆内壁宏观形貌Fig.1 Macromorphology of failed drill pipe inner wall

图2 点蚀坑宏观形貌Fig.2 Macromorphology of pits

由图1可以看出,失效钻杆内壁腐蚀较为严重且以点蚀为主,表面存在大小、深浅不一的点蚀坑,点蚀坑区域存在黑色腐蚀产物。采用漏磁探伤和人工复检进一步检查发现内壁加厚过渡带区域的点蚀坑较为密集且较深,如图2所示,部分点蚀坑深度约0.63 mm,推算其腐蚀速率约2.19 mm·a-1。根据文献[1]和SY/T0087-1995,该钻杆发生了极严重的腐蚀。

采用工业盐酸将失效钻杆热蚀1 h[2]后,点蚀坑更明显,且点蚀坑区域可见明显的裂纹(矩形区域),裂纹整体较为平直,呈周向扩展,长度在钻杆壁厚的80%以上,如图3所示。根据DS-1,该钻杆达到报废标准。

图3 失效钻杆热蚀1 h后的宏观形貌Fig.3 Macromorphology of failed drill pipe after hot corrosion 1 h

1.2 微观形貌

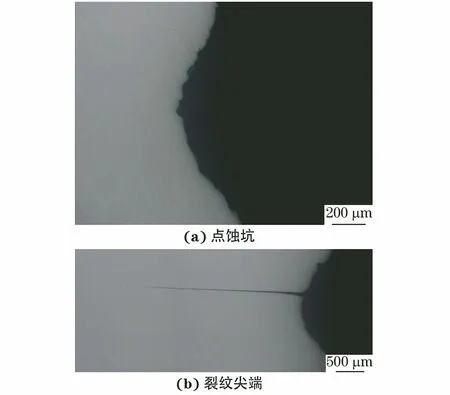

在点蚀坑区域截取尺寸为40 mm×15 mm×19.5 mm的金相试样,磨抛后在GX51型倒置光学显微镜下观察纵截面形貌。由图4可以看出,点蚀坑区域的黑色腐蚀产物厚度约100 μm,裂纹萌生于点蚀坑底部,垂直于钻杆轴向扩展,长度约3.5 mm,裂纹尖端较细。

图4 点蚀坑区域的纵截面形貌Fig.4 Longitudinal section morphology of pitting pit area: (a) pits and (b) crack tip

图5 失效钻杆内壁表面点蚀坑的SEM形貌Fig.5 SEM morphology of pits on surface of failed drill pipe inner wall: (a) low magnification and (b) high magnification

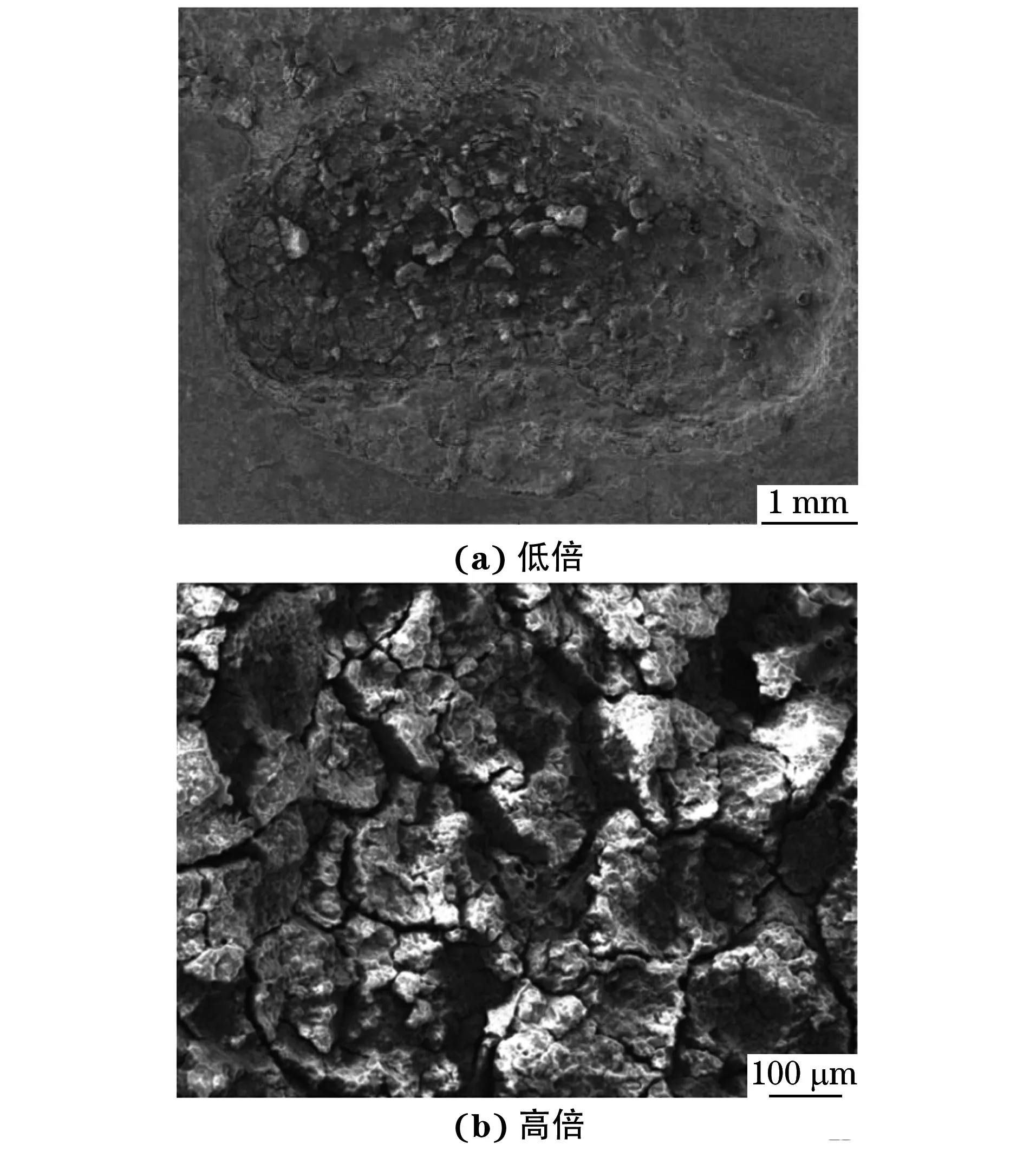

在失效钻杆点蚀坑区域截取尺寸为40 mm×40 mmX19.5 mm的块状试样,用丙酮超声清洗后在TESCAN VEGA II XMH型扫描电镜(SEM)下观察微观形貌。由图5可以看出:腐蚀产物部分剥落,结构不致密,点蚀坑底部的裂纹呈网状;点蚀坑附近的金属也发生了腐蚀,呈皱皮状。

1.3 化学成分

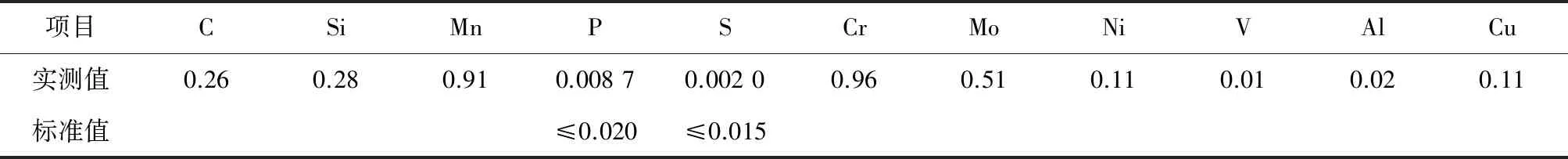

采用ARL 4460 OES型直读光谱仪测试失效钻杆的化学成分。由表1可以看出,该钻杆的化学成分符合API Spec 5DP-2009要求。

1.4 显微组织

在失效钻杆非点蚀坑和点蚀坑底部裂纹附近区域分别截取尺寸为30 mm×15 mmX19.5 mm和40 mm×15 mmX19.5 mm的金相试样,经磨抛,采用体积分数4%的硝酸酒精溶液腐蚀,在GX51型倒置光学显微镜下观察显微组织。根据GB/T 13298-2015,对抛光态夹杂物和晶粒度进行评级,得到A类夹杂物(硫化物类)、B类夹杂物(氧化铝)、D类夹杂物(球化氧化物)级别分别为0.5,1.0,0.5级,晶粒度为9.0级,符合APISpec 5DP-2009要求。由图6可以看出,非点蚀坑和裂纹两侧区域组织均为回火索氏体,无异常组织。

表1 失效钻杆的化学成分(质量分数)

图6 失效钻杆的显微组织Fig.6 Microstructure of failed drill pipe: (a) non-pitting area and (b) near crack

1.5 硬 度

在失效钻杆腐蚀程度较轻的区域截取尺寸为120 mm×15 mmX19.5 mm的块状试样,采用600MRD型数显洛氏硬度计测试表面硬度,测12个点取平均值。失效钻杆的平均硬度为35.1 HRC,符合API Spec 5DP-2009要求(不超过37 HRC)。

1.6 腐蚀产物形貌及能谱分析

由图7和图8可以看出,腐蚀产物主要组成元素为铁、氧、碳,质量分数分别为52.27%,33.80%,6.20%,此外还含有少量的硫、氯、铬,质量分数分别为2.13%,0.76%,4.83%。

图7 点蚀坑内部腐蚀产物的EDS测试位置Fig.7 EDS test position of corrosion products inside pits

图8 腐蚀产物的EDS谱Fig.8 EDS spectrum of corrosion product

1.7 断口形貌

将裂纹用机械方式打开,采用TESCAN VEGA II XMH型扫描电镜观察断口形貌。由图9可以看出:整个断口较平整,表面被黑色腐蚀产物覆盖,腐蚀严重;靠近裂纹尖端出现贝壳纹状弧线(箭头所示),裂纹尖端处存在疲劳辉纹,表明该腐蚀坑底部的裂纹扩展为疲劳扩展,该钻杆失效类型为腐蚀疲劳失效[3-4]。

2 裂纹产生原因

钻杆的腐蚀与钻杆自身的化学成分和组织形貌以及服役环境有关。由上述理化检验结果可知,失效钻杆的化学成分、显微组织和硬度均符合标准要求,因此外界环境导致钻杆发生早期腐蚀失效的可能性更大。在服役过程中,钻井液中O2、CO2、Cl-含量,泵压,钻井液pH,钻杆转速均会对钻杆的腐蚀产生较大影响[5-6],同时,内壁加厚过渡段存在应力集中,在腐蚀介质和应力集中的作用下,点蚀坑底部容易萌生疲劳裂纹并扩展,最终导致腐蚀疲劳失效[7-8]。

图9 断口SEM形貌Fig.9 SEM morphology of fracture: (a) overall morphology; (b) near crack tip and (c) crack tip

钻杆表面腐蚀产物以铁、氧、碳元素为主,同时还含有一定量的氯、硫、铬等元素,推测腐蚀产物主要为Fe2O3和Fe3O4。虽然钻井液会溶解一定量的CO2,但由于CO2的腐蚀过程为析氢反应,而钻井液的pH为9.5,整体呈碱性,因此排除CO2腐蚀的可能性。钻杆失效时钻进约2 395 m,还未钻进目的层,且点蚀集中在加厚过渡带区域,多处点蚀坑底部存在裂纹,长度超过钻杆壁厚的80%,但未发生断裂,因此排除硫化物应力腐蚀的可能性[9-10]。

钻井液中存在游离态氧,在钻杆表面极易发生吸氧腐蚀,反应如下:

阳极: Fe→Fe2++2e

(1)

阴极: O2+2H2O+4e→4OH-

(2)

Fe2++2OH-→Fe(OH)2

(3)

4Fe(OH)2+2H2O+O2→4Fe(OH)3

(4)

Fe(OH)2+2Fe(OH)3→Fe3O4+4H2O

(5)

可以看出,氧会加速腐蚀的进行。

钻杆内壁无防腐涂层,直接与钻井液接触,在钻井过程中,单位面积内壁接触到的氧含量较外壁的多,同时内壁氧腐蚀的进行使单位体积钻井液中的氧含量下降,流动到外壁的氧减少。钻井液在内壁加厚过渡带区域容易形成涡流,涡流中的氧与该区域充分接触,因此该区域极易发生氧腐蚀,产生点蚀坑;钻杆在承受交变载荷作用时,内壁加厚过渡段存在应力集中,表面腐蚀产物膜会被破坏,腐蚀介质直接与基体接触使氧腐蚀进一步加剧,腐蚀坑扩展并加深,严重的区域底部还会萌生小裂纹。推断该钻杆的腐蚀主要是由氧腐蚀引起[11]。钻杆内壁的氧含量偏高及加厚过渡带区域存在应力集中是导致加厚过渡带区域发生严重点蚀,萌生疲劳裂纹的原因[12-14]。

钻杆所处的环境中含有Cl-,Cl-能诱发并加速钻杆的点蚀。研究[15-16]表明:环境中的活性Cl-会优先吸附在钢管内表面的缺陷(非金属夹杂物或砂眼等)处,诱发局部腐蚀,同时会改变钢管内表面钝化膜的组织结构,并加速钝化膜溶解;尺寸较小的Cl-极易穿过垢层的疏松区域或缺陷处到达金属表面,造成垢下腐蚀,甚至导致管材穿孔。因此,环境中Cl-含量增加时,碳钢的点蚀速率加快。该失效钻杆的点蚀坑底部腐蚀产物中,氯元素含量较高,达2.78%,是导致钻杆点蚀速率较快、点蚀坑较深(部分深度达0.63 mm)的原因。

加厚过渡带区域为结构应力集中区域,点蚀坑的存在使该区域的应力进一步集中[17],从而在部分较大点蚀坑底部萌生疲劳裂纹并快速扩展,导致失效。

3 结论及措施

(1) 该钻杆的失效为腐蚀疲劳失效,钻杆内壁的氧含量偏高及内壁加厚过渡带区域存在应力集中,导致加厚过渡带区域发生严重点蚀,点蚀坑底部萌生疲劳裂纹并扩展,最终失效。

(2) 为避免类似事故的发生,建议使用内壁带防腐涂层的钻杆,减少内壁的溶解氧;在钻井液中添加缓蚀剂,降低溶解氧对内壁的腐蚀作用;通过添加缓蚀剂减少钻杆服役环境中的氧含量;通过优化井深结构减缓内壁加厚过渡带区域的应力集中。