精密RV减速器中针齿壳模态振动特性研究*

2021-03-22杨蒙恩罗利敏贡林欢李国平娄军强

杨蒙恩,罗利敏,贡林欢,励 晨,李国平,娄军强

(1.宁波大学 浙江省零件轧制与成型技术重点实验室, 浙江 宁波 315211; 2.宁波中大力德智能传动股份有限公司, 浙江 宁波 315301)

0 引 言

工业机器人技术是推动机器换人技术和高端制造装备升级调整、转型换代的核心支撑技术。为了振兴我国装备制造业和推动智能制造的发展,《国家中长期科学和技术发展规划纲要》将“机器人本体及精密减速器等核心基础部件的产业化和国产化”列为优先发展的主题[1]。因此,发展以工业机器人技术为核心的智能制造技术,突破机器人的整体核心技术,实现机器人核心部件的自主研发和国产化是当务之急,并具有重要的产业和战略意义[2]。

精密减速器是机器人的四大核心部件之一,直接决定了机器人的静、动态运动精度、承载特性及可靠性,其成本约占整台机器人生产成本的35%[3]。RV(Rotary Vector)减速器具有传动比大、体积小、质量轻、寿命长、传动精度高、传动效率高且精度保持性好等一系列优点,是重载工业机器人关节精密减速器的首选[4]。RV减速器是由一级渐开线行星传动轮系和一级摆线轮行星传动轮系串联而成。与输出端直接相连的摆线轮结构对RV传动系统的动态传动特性起着决定作用,其中零件摆线轮对RV减速器整机的传动精度、寿命和振动噪声等性能具有重要影响[5]。曾德强等[6]基于针齿壳理论受力模型与实际磨损情况,对传统针齿壳受力分析方法进行了改进,该方法不仅能够显著减少啮合时打滑现象的发生,还提高了安全系数。胡晨辉等[7]运用MATLAB软件编写砂轮修整程序,实现了针齿壳相关参数的计算、保存及数值仿真模拟。孙永森[8]等基于针齿壳的模态分析结果,通过更换针齿壳材料的方法避开整机结构共振。对于针齿壳的研究,葛捷[9]在保证减速器针齿壳的加工精度和粗糙度等要求下,设计了一种易于实现的工艺路线,提高了针齿壳的加工效率。由于针齿壳的模态特性与其所受约束状态密切相关,结合针齿壳与摆线轮的啮合传动特点,分析啮合状态下针齿壳的模态特性是分析RV减速器动态传动特性的重要基础,相关研究成果可以为RV减速器整体的动力学特性分析及优化提供理论依据。

1 RV减速器的组成及传动原理

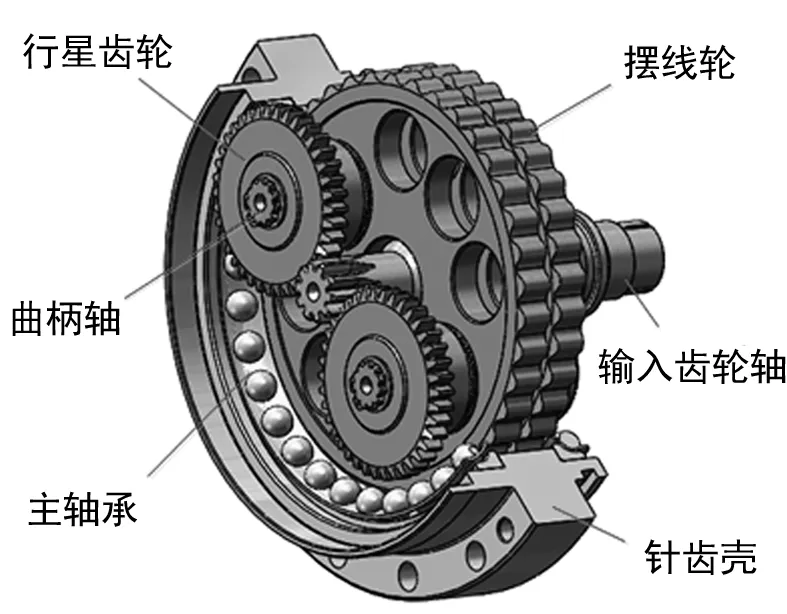

RV减速器主要由输入齿轮轴、行星齿轮、曲柄轴、摆线轮、针齿、针齿壳以及行星架等零件组成[10],其基本组成零件如图1所示。

图1 RV减速器组成图

在针齿壳固定的情况下,RV减速器的具体运动传递路线如下:伺服电机的旋转运动从左端输入,将旋转动力传递给输入齿轮轴,进而将动力传递给渐开线行星齿轮,完成一级减速;行星齿轮带动曲柄轴转动,曲柄轴带动摆线轮做偏心运动,实现摆线轮与针齿啮合传动完成二级减速;整个RV减速器动力由行星架输出[11-13]。此种情况下的传动原理如图2所示。

图2 RV减速器传动原理图

从RV减速器(型号:RV-40E, 宁波中大力德智能传动股份有限公司)的剖开内部结构图3中可以清楚地看出RV减速器的二级减速过程。一级减速是由输入齿轮轴与2个行星齿轮构成的行星轮系减速机构,第二级是由2个摆线轮与针齿啮合减速的行星减速机构组成[14]。

图3 RV减速器的第一和第二减速传动模型

2 自由和有约束下的针齿壳模态分析

首先绘制出针齿壳三维模型,然后将建立好的三维模型导入到ANSYS软件中进行模态分析。针齿壳材料为QT450球墨铸铁,定义针齿壳材料属性如下:密度ρ为7 000 kg/m3,弹性模量E为1.73×1011Pa,泊松比u为0.3。在划分网格时,综合考虑针齿壳的结构规模以及计算精度,对针齿壳进行自由网格划分,设定网格单元尺寸为5 mm,得到针齿壳的网格求解模型共有节点85958个,单元51236个。网格划分结果见图4。

图4 针齿壳网格模型 图5 针齿壳固定约束模型

在减速器RV-40E实际传动过程中,针齿壳受到螺栓的固定约束和主轴承的支撑约束。考虑针齿壳的承受约束状况,在针齿壳螺栓孔处添加固定类型约束,在针齿壳两侧孔处添加轴承约束,如图5所示。

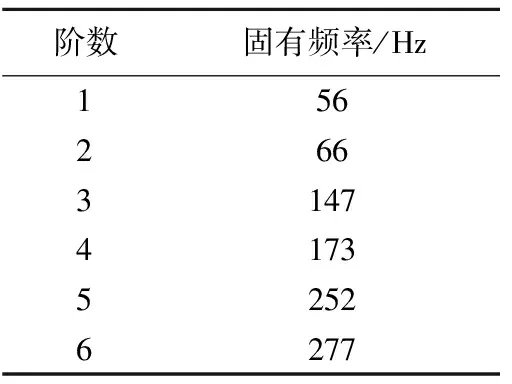

对针齿壳在自由状态下的模态振动特性进行求解和分析,表1给出了自由状态下针齿壳的前六阶固有频率,图6给出了针齿壳在自由约束条件下的第一、二阶模态振型。

表1 自由约束下针齿壳的固有频率

图6 针齿壳自由约束下的一、二阶模态振型

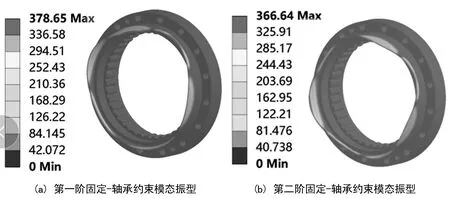

对针齿壳在固定-轴承约束状态下的模态振动特性进行求解和分析,表2给出了固定-轴承约束状态下针齿壳的前六阶固有频率,图7给出了针齿壳在固定-轴承约束条件下的第一、二阶模态振型。通过对比表1和2中的数据,可以看出由于螺栓和轴承支撑约束存在,针齿壳的刚性明显增强,其固定约束与轴承约束情况下的前六阶固有频率与自由状态相比,均有所提高。对比图6和7的针齿壳模态振型,显然,由于约束条件的变化,其不同阶次的振型也发生了相应的变化,尤其是固定约束和轴承约束附近的结构刚度都比自由状态下有所提高,且针齿壳在固定-轴承约束条件下,其主要变化发生在针齿壳外边缘处。

表2 针齿壳固有频率

图7 针齿壳固定、轴承约束下的一、二阶模态振型

3 啮合状态下的针齿壳模态特性分析

针齿壳在实际传动过程中,通过与针齿及摆线轮的啮合传动运动和转矩,因此不仅受螺栓固定的支撑约束和主轴承的支撑约束,还受到针齿及摆线轮的啮合约束。为了更为真实的表达针齿壳的实际工作状态,进一步分析针齿壳在固定、轴承约束和摆线轮啮合约束两种约束共同作用下的模态特性,显然更能够反映针齿壳在传动过程中的传动特性和实际工况。

首先建立包括摆线轮、针齿和针齿壳的三维装配模型,并导入到ANSYS中。各零件材料属性如表3所列。

表3 RV减速器零件材料属性

在划分网格时,综合考虑了针齿壳与摆线轮的结构规模以及计算精度,对二者均进行自由网格划分,设定摆线轮的网格单元尺寸为2.5 mm,针齿壳网格单元尺寸5 mm,划分好的分析网格模型共有节点424807个,单元186627个,网格划分结果见图8。

图8 针齿壳与摆线轮网格模型 图9 针齿壳啮合状态约束模型

在添加约束条件时,考虑到摆线轮和针齿对针齿壳的影响,对摆线轮添加轴承约束,对针齿壳的固定孔处施加固定约束,轴承孔处添加轴承约束,得到针齿壳啮合状态下的约束模型如图9所示[15-16]。

进行模态分析,在啮合状态约束条件下,分析得到针齿壳的前六阶固有频率如表4所列。图10为啮合状态下针齿壳的第一阶和第二阶模态振型。

表4 针齿壳固有频率

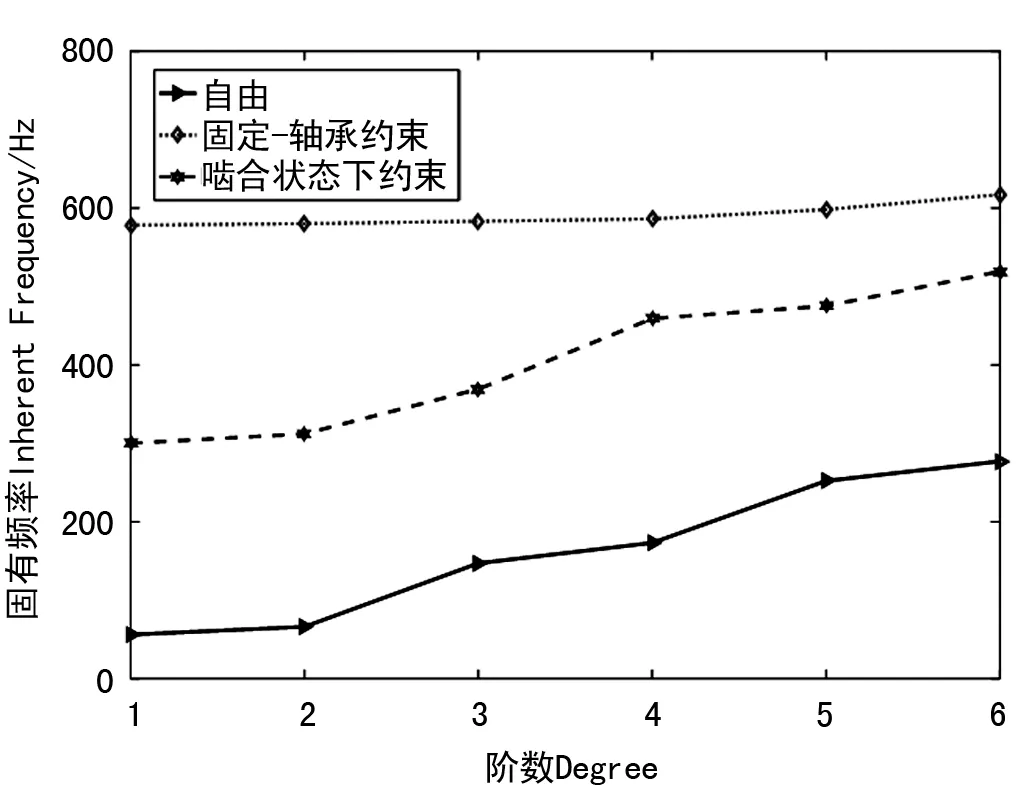

图11分别给出了自由、固定+轴承约束以及啮合约束三种状态下针齿壳的前六阶固有频率分布及对比情况。

图11 不同约束下针齿壳的固有频率

从图中可以看出在啮合约束状态下,针齿壳的刚性明显增强,其前六阶固有频率都高于自由状态的结果。从图10(b)、7(b)及6(b)三种约束状态下的第二阶模态振型中也可以看到:针齿壳在固定、轴承约束和摆线轮啮合约束联合作用下,振型变化更符合实际工况。

图10 啮合状态约束下的摆线轮第一和第二阶模态振型

4 结 语

采用了ANSYS分析软件中的模态分析模块,通过对精密RV减速器RV-40E核心零件针齿壳在自由、固定-轴承约束及啮合约束三种状态下的振动特性分析,得到了不同约束状态下针齿壳的固有频率及振型等振动特性。分析结构表明在固定、轴承约束和摆线轮啮合约束联合作用下,零件针齿壳的刚度明显增强,其前六阶固有频率比自由约束状态下有所增加。显然,在针齿壳的结构设计和分析过程中要充分考虑其啮合状态下模态振动特性,相关结果为RV减速器中摆线轮、针齿及针齿壳传动部件设计提供了理论依据和参考,为整体振动和噪声特性分析提供了依据。