基于相控阵全聚焦3D技术的钢箱梁U肋角焊缝检测试验研究*

2021-03-22宋学平

宋学平

(兰州石化职业技术学院 教务处,甘肃 兰州 730060)

0 引 言

钢箱梁是大跨径桥梁常用的结构形式,采用大量U肋角焊缝进行焊接。钢箱梁的U肋角焊缝属于非全熔透的焊接方式,允许有一定的未焊透存在。因此,焊缝熔深是评估U肋角焊缝焊接质量的一个重要指标。目前,U肋角焊缝大多采用常规超声波检测,由于缺乏形象的图像显示,检测结果不易判读,因而检测效率低下,难以满足实际生产建设需求。基于此,业内专家学者做了一些有益探索,取得了一定的成效。如,针对相控阵检测技术体系的不完善,对U肋角焊缝超声相控阵检测的影响因素进行了详细的分析,并通过实验研究证实相控阵检测U肋焊缝熔深的有效性,然而通用相控阵的成像分辨率的不足仍然存在[1]; 采用超声相控阵技术进行U肋熔深检测已在实际应用中逐步全面推广[2];相比之下,相控阵全聚焦技术是一种具有更高的成像分辨率、覆盖面广、对小缺陷灵敏度高等优势,因而对缺陷定量具有更加准确,对焊缝熔深评估更加精准[3]; 针对对全聚焦相控阵技术的场测量以及声场特性等问题,强天鹏等进行了详细研究,为全聚焦检测技术应用提供了有力技术支持[4-5]。笔者对相控阵全聚焦3D技术检测钢箱梁U肋角焊缝熔深时,腹板、翼板外侧、腹板内侧三个检测位置的声场覆盖情况进行分析,通过试验研究,对比分析三个位置检测结果,得出最理想检测位置,达到钢箱梁U肋角焊缝熔深高效检测的要求,解决常规超声检测效率低下,评判困难的问题。

1 全聚焦检测技术原理

对于具有N个阵元的相控阵线阵探头,依次激发N阵元超声阵列探头的每一单个阵元,所有阵元同时接收,遍历激发所有阵元之后,将采集得到二维矩阵N*N条A型回波,原理如图1所示。根据延迟法则,将全矩阵采集获得的二维矩阵数据对目标网格化二维成像区域内的每一个网格进行聚焦计算,并通过彩色图像显示,即生成二维全聚焦成像,如图2所示。从图中可以看出,全聚焦具有覆盖范围大,缺陷分辨率高,图像清晰等特点。

图1 二维全矩阵数据采集 图2 二维全聚焦图像

对于相控阵矩阵探头,同样采用依次激发N阵元超声阵列探头的每一单个阵元,所有阵元同时接收,遍历激发所有阵元之后,将采集得到三维矩阵N*N条A型回波,原理如图3所示。将全矩阵采集获得的三维矩阵数据根据延迟法则对目标网格化三维成像区域内的每一个网格进行聚焦计算并通过彩色图像显示,即生成三维全聚焦成像,如图4所示。三维图像突破了传统的平面图像显示方式,能够同时显示缺陷信息的三维空间信息,缺陷的长度、宽度、高度、位置等信息均能够一目了然,为缺陷的评估提供了较为全面的参考。

图3 三维全聚焦数据采集

图4 三维全聚焦图像

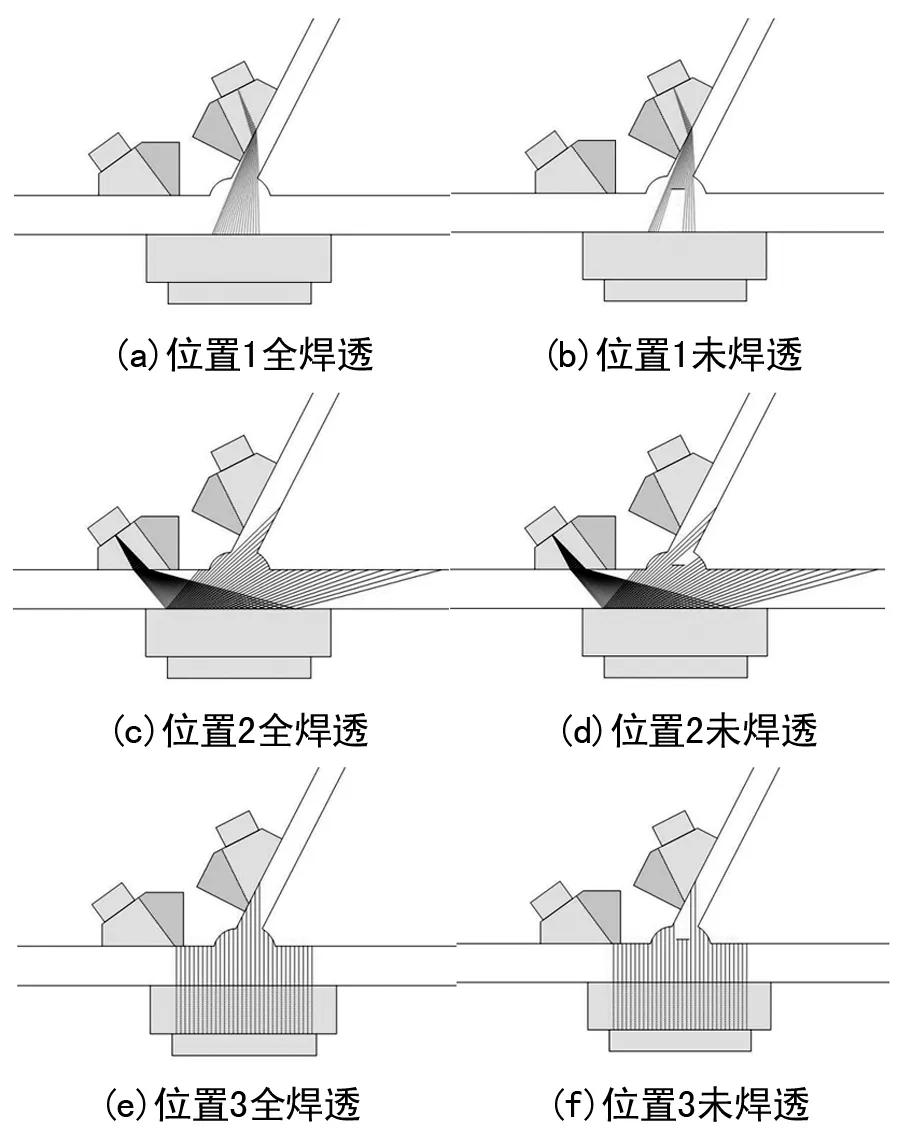

2 钢箱梁U肋角焊缝检测位置设计

钢箱梁U肋角焊缝的结构形式一般采用T接形式进行焊接,未焊透一般存在于腹板和翼板的接触面区域。根据工件情况,在腹板上位置1处、翼板内侧(腹板侧)位置2处、翼板外侧位置3处布置探伤位置较为合理,如图5所示。对三处检测位置进行声场覆盖分析,如图6所示,位置1处检测时需通过大角度覆盖,可能会存在覆盖不到的死角区域,存在漏检,同时大角度时声场扩散比较严重,不利于未焊透的定量;在位置2检测时,需要通过底面反射波进行检测,能够覆盖整个焊缝区域,由于采用二次波,正常的角度范围即可覆盖;位置3检测采用直入射进行检测。

图5 钢箱梁U肋角焊缝结构形式

图6 声场覆盖分析

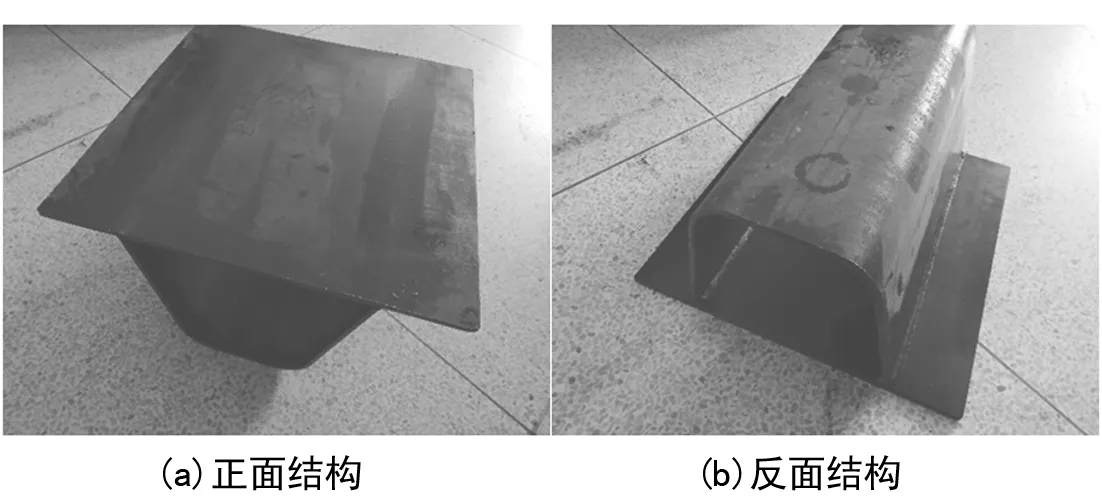

文中试验试块如图7所示,U型结构板材(腹板)厚度为8 mm,翼板厚度9.5 mm,采用CO2气体保护焊,双面焊接。焊接参数为:焊接电压23 V,焊接电流140 A,焊丝直径1.2 mm,保护气体流量20 L/min。

图7 U肋角焊缝试块

检测设备采用CTS-PA22T全聚焦相控阵3D成像检测系统,如图8所示,系统具有64个全并行的相控阵硬件通道,可实时采集多达64*64条A型波的原始全矩阵(FMC)数据,具有3D全聚焦检测模块。

图8 CTS-PA22T全聚焦相控阵3D成像检测系统

检测探头采用5M8×8-1.5×1.5矩阵探头,5L64-0.6×10的线阵探头,并配备定位编码器及探头夹持机构,探头及夹持工装如图9所示。

图9 探头及扫查夹具

3 试验研究

3.1 位置1的检测

在位置1进行检测时,腹板厚度为8 mm,采用5M8×8-1.5×1.5矩阵探头和55°楔块,通过试块的端角进行探头位置设定和灵敏度设定,将端角回波调节到焊缝边缘确定探头前沿,移动探头使端角回波位于焊缝坡口中心线确定扫查探头位置,调节灵敏度。一次波、二次波、三次波的图像显示如图10所示,最终确定探头前端面离焊缝中心线9 mm的位置作为扫查移动位置。

图10 位置1的探头位置及灵敏度设定

在位置1进行检测时,焊缝区域检测信号较难分析,如图11和图12所示。由于腹板较薄,从检测图像比较难区分未焊透的图像,由于在位置1属于大角度检测,声场扩散比较严重,不利缺陷分析和定量。

图11 位置1局部区域图像

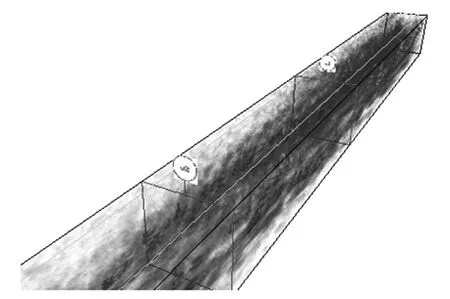

图12 位置1的3D连续扫查记录图像

3.2 位置2的检测

在位置2进行检测时,翼板厚度为9.5 mm,采用5M8×8-1.5×1.5矩阵探头和55°的角度楔块,探头位置和灵敏度设置采用和位置1类似的方式,如图13所,最终确定探头前端面离焊缝中心线15 mm的位置作为扫查移动位置。

图13 探头位置及灵敏度设定

在位置2进行检测时,全焊透时,在焊缝中心区域没有明显的回波图像,在焊缝边缘区域能够明显看到焊缝余高的结构回波,如图14所示。

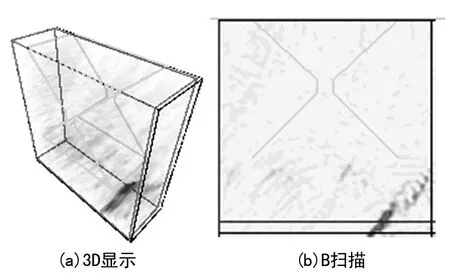

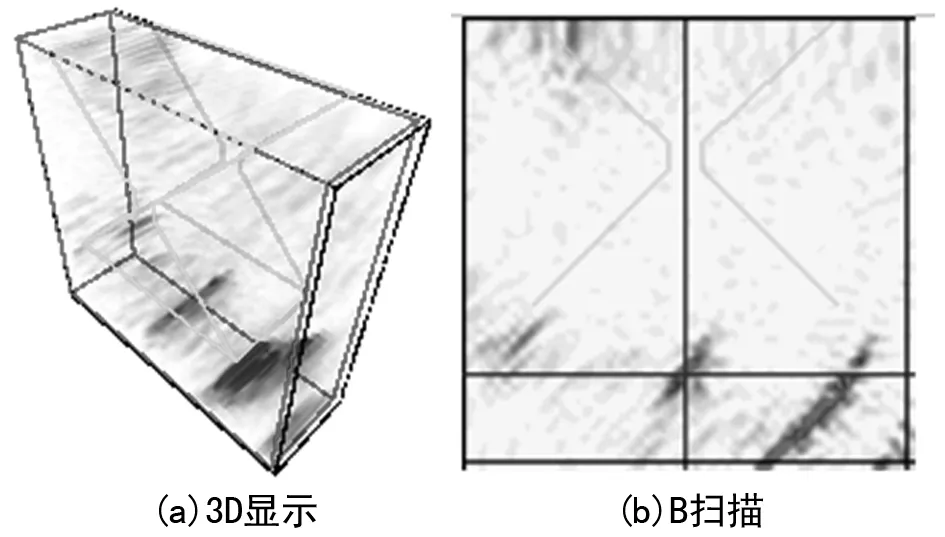

图14 全焊透检测图像

因此在位置2进行检测时以腹板内侧的焊缝余高结构波作为参考。当存在未焊透时,检测图像如图15所示,可以看到在焊缝中心区域有明显的图像回波,同时也可以看到焊缝余高的回波。

图15 未焊透检测图像

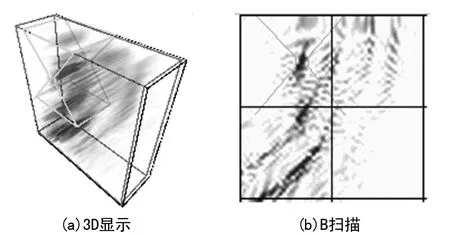

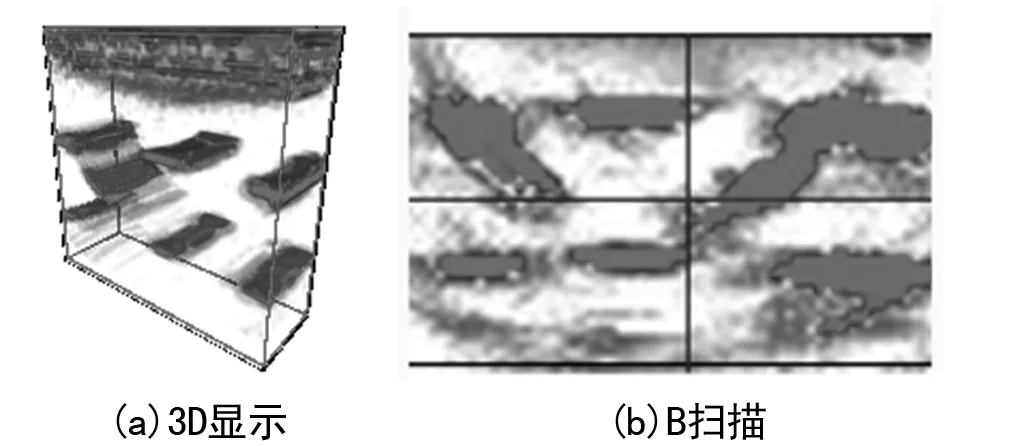

在位置2通过编码器定位进行连续3D扫描获得完整图像如图16、图17所示。从检测图像中可以看出,连续3D图像显示非常直观,能够完整透视整个焊缝内部情况,能够看到完整的未焊透区域和焊缝余高的连续图像显示,可见在位置2进行U肋角焊缝的检测是可行的。

图16 全焊透3D图像连续记录

图17 未焊透3D图像连续记录

3.3 位置3的检测

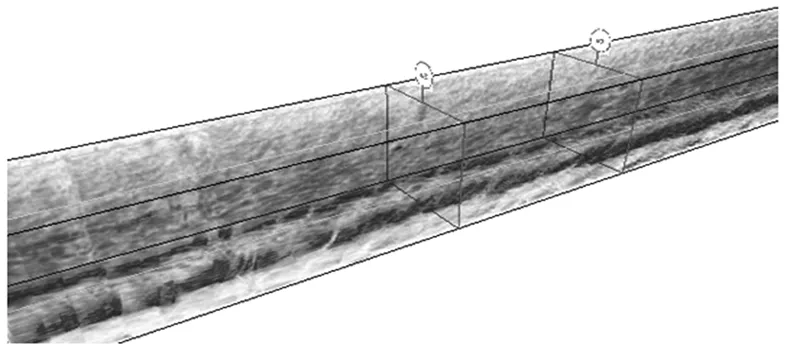

在位置3进行检测时,翼板厚度为9.5 mm,采用5L64-0.6×10线阵探头和0°楔块,探头放置在焊缝的正上方区域,检测图像如图18所示。

图18 位置3的检测图像

图像中间区域为未焊透区域,边缘还可以观察到焊缝余高的轮廓回波。因此在位置3检测也是可行的。

4 结 论

通过采用3D全聚焦检测技术对钢箱梁U肋角焊缝进行检测研究,具有如下结论:

(1)在腹板外侧面进行检测时,图像较为复杂,缺陷不易区分,因此对U肋焊缝进行熔深评估时难度较大,不建议在该部位进行检测。

(2)在翼板内侧(腹板侧)进行检测时,图像显示较为直观,能够快速评估未焊透情况,是一种可行的方案。

(3)翼板外侧(非腹板侧)进行检测时,图像显示非常直观,未焊透区域、焊缝余高轮廓均能够较为清晰显示,同时由于声束是直入射检测,因此焊缝熔深测量精度最高,条件允许时在该位置检测是最理想的。

(4)3D检测结果能够通透显示整个焊缝的内部情况,分析评估较方便、快捷、易判,对焊缝检测具有较大的优势;同时全聚焦技术的高分辨率使得图像显示与缺陷真实尺寸更为接近,能够提高检测效率和灵敏度,具有较大实用价值。