SCC12000TM履带式起重机机电液联合仿真建模*

2021-03-22尹旭男韩洪涛

康 滨,贺 信,尹旭男,韩洪涛,李 兵

(1.浙江三一装备有限公司,浙江 湖州 313000;2.湖州师范学院 工学院,浙江 湖州 313000)

0 引 言

传统履带式起重机在超起配重离地和移动时会出现整机倾翻和回转支承结构安全的问题,曹思晴为解决这个问题,采用了集中参数法[1]。近些年,机电液联合仿真在工业领域应用十分广泛,对复杂系统进行分析时,需要使用到机械、液压和控制三个领域的工程软件,而复杂系统是由不同领域子系统所构成的,单个领域的工程软件的仿真或是建模并不能达到研究目的,所以要将各个领域工程软件联合起来进行仿真,发挥各个软件的优势,便于对复杂系统分析[2]。

为解决上述问题,以SCC12000TM履带式起重机为例,对其进行机电液联合仿真建模。首先使用Adams软件建立SCC12000TM履带式起重机整机多体动力学仿真模型;其次利用Amesim软件来建立起移动超起配重油缸四连杆机构的液压系统仿真模型;最后采用Matlab软件中的Simulink建立移动超起配重离地和移动的控制模型。Simulink完成输入信号的给定,Adams反馈相应传感器信息给Simulink,Amesim软件再将油缸伸缩位移信号反馈至Simulink,将上述三个软件数据信号交互,实现履带起重机的机电液联合仿真。

1 机电液联合仿真模型建立

1.1 Adams多体动力学模型

Adams软件具有强大的复杂机械系统多体动力学参数化建模功能。创建完全参数化几何模型需使用到约库、力库、零件库和交互式图形环境,其仿真可用于峰值载荷、碰撞检测、预测机械系统的性能、运动范围和计算有限元输入载荷等[3]。

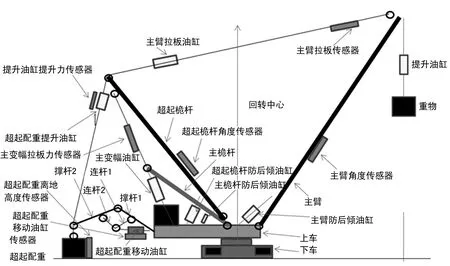

文中采用Adams软件建立SCC12000TM整机多体动力学仿真模型。SCC12000TM履带式起重机的简化模型如图1所示。该模型由下车(履带架、底座)、上车、中央配重、后配重、主臂、超起桅杆、主桅杆、超起、配重和超起配重撑架构成。真实油缸由超起配重移动油缸、主臂防后倾油缸、主桅杆防后倾油缸、超起桅杆防后倾油缸和超起配重提升油缸组成。虚拟油缸由主变幅,超起变幅,提升组成。传感器由主臂臂头主臂拉板拉力传感器、主臂角度传感器、超起桅杆角度传感器、主变幅拉板拉力传感器、超起配重离地高度传感器、超起配重移动油缸行程传感器、超起配重提升油缸提升力传感器组成。

图1 SCC12000TM履带式起重机的简化模型

文中所建立的多体动力学仿真模型可以实现起臂、起升重物、变幅过程的仿真,继而得到各个铰接点力和拉板力,为起重机的总体设计和有限元分析提供载荷。

1.2 Amesim移动超起配重机构液压模型

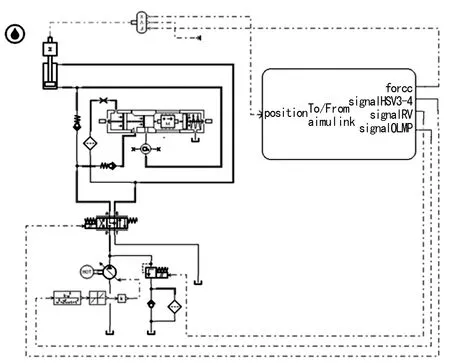

Amesim可以用来建立多学科领域的系统模型,用户可以在建立多学科领域的系统模型的基础上进行仿真计算和深入分析,也可在这个平台上进行研究任何元件或者系统的动态性能和系统的稳态[4-5]。移动超起配重执行机构液压仿真模型如图2所示。

图2 移动超起配重执行机构液压仿真模型

Amesim移动超起配重机构液压模型系统仿真的过程如下:

(1)通过Simulink软件求出平移油缸的速度,再由此给出泵比例阀的信号输入。

(2)在Simulink软件中输入电磁换向阀正、负电信号,实现油缸的伸出和缩回。

(3)将Simulink软件给出的油缸位置信号作为Adams软件的输入信号,通过一系列计算可以得到油缸的受力情况并通过Simulink将此信号反馈至Amesim中,用以计算出系统压力。

1.3 Simulink仿真模型

Matlab软件可用作数据分析以及控制系统仿真。其中Matlab软件中的Simulink可以用来对动态系统进行建模、仿真和分析。Simulink进行搭建仿真控制模型时,能够为用户提供便捷的操作界面,更易于操作和使用,与传统的仿真软件相比较,Simulink软件能更为直观和清晰的向用户呈现控制仿真模型[6]。

文中采用Simulink对整个系统进行整体控制仿真模型的建立。该控制模型包括倾覆稳定性控制、回转支撑承载能力控制和主拉力板拉力范围控制三部分组成。Matlab中的Simulink软件主要完成输入信号的给定、主臂拉板的速度信号的给定、提升油缸的吊重离地过程力的给定和提升过程位移的给定。使用Simulink软件建立控制系统仿真建模,首先要保证当整机时不可倾翻与回转支承等结构安全,然后要使拉板力和角度限位满足建模和控制的要求,最后保证系统的控制逻辑也要满足要求。

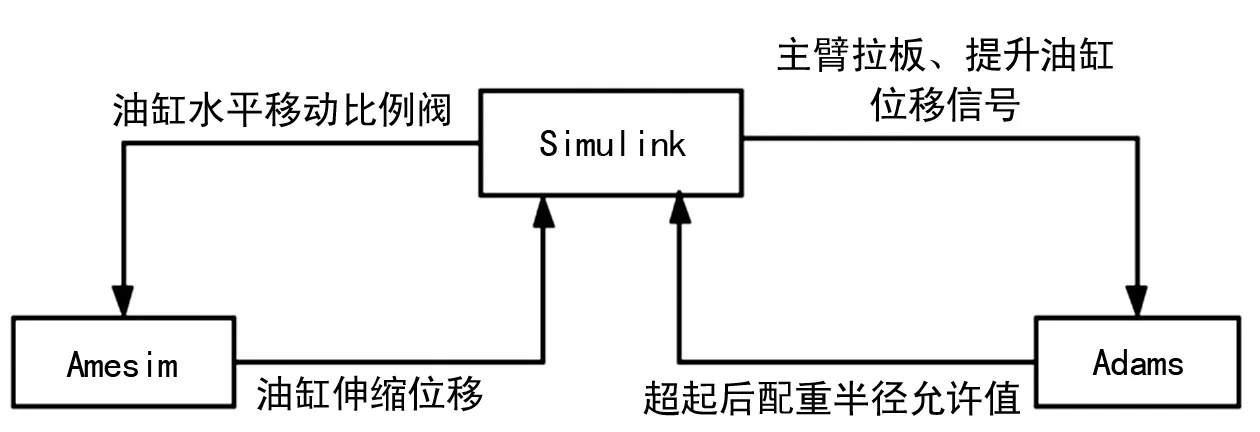

1.4 系统控制框图

系统控制框图如图3所示。在对起重机控制系统进行建模与仿真时,将Simulink中的主臂拉板油缸速度信号、提升油缸吊重离地过程力和提升过程位移给定Adams软件,Adams软件再将超起配重离地高度传感器、主变幅拉板力传感器和超起后配重半径允许值的信号反馈至Simulink软件,根据主变幅拉板力传感器、超起配重离地高度传感器、超起半径实际值和计算允许值来进行逻辑判断进而控制液压水平油缸比例阀电流。同样的,Simulink软件对Amesim软件进行输入信号的给定,Amesim软件再将油缸伸缩位移信号反馈至Simulink软件,通过控制液压水平油缸比例阀电流来实现油缸提升和下降。对控制系统进行建模时,系统的水平油缸移动和提升油缸共用一个泵。系统的控制逻辑如下:

图3 系统控制框图

(1)当主变幅拉板力大于300 t,停止趴臂起钩、超起配重往下落、托架油缸往回拉动作;当主变幅拉板力小于30 t,停止起臂、落钩、超起配重往上起、托架油缸往前推动作。

(2)当主变幅桅杆拉力大于80 t后,超起配重往后走;当拉力小于30 t后,停止移动。

(3)当主变幅桅杆拉力小于40 t后,超起配重往前走;当拉力大于220 t后,停止移动。

(4)当超起配重离地高度大于350 mm后,停止提升超起配重油缸和往后推超起配重动作,并报警“超起配重离地过高,请降低高度”;当离地高度小于100 mm后,停止下降超起配重油缸动作和往前拉超起配重,并报警“超起配重离地太低”。

(5)当超起半径大于21.2 m后,超起配重水平油缸禁止往外推,并报警“超起半径过大,禁止超起配重往后运动”;当超起半径小于14.5 m,超起配重平油缸禁止往里拉,并报警“超起半径过小,禁止超起配重往前运动”。

2 总 结

建立了SCC12000TM履带式起重机机电液联合仿真模型,包括Adams软件建立多体动力学模型、Amesim软件建立移动超起配重机构液压模型和Matlab中的Simulink建立移动超起配重离地和移动的控制模型。文中Simulink软件完成对输入信号的给定,Adams软件反馈相应传感器信息给Simulink软件,Amesim软件将油缸伸缩位移信号反馈至Simulink软件,将三个软件进行信号交互,实现起重机的机电液联合仿真。通过建立SCC12000TM履带式起重机机电液联合仿真模型可为履带起重机机电液联合仿真的研究奠定基础,保证起重机的安全性,从而大大节约起重机设计成本,提高效率。