基于UDF热源函数的ZrCo储氢床吸氢过程传热传质分析

2021-03-22王舒红王国超路世青

余 健,王舒红,王国超,黄 霞,宋 鹍,路世青,丁 军

(重庆理工大学 机械工程学院,重庆 400054)

氢气作为一种可再生清洁能源,被视为最有可能替代石油和天然气的理想能源,近年来受到世界各国的广泛关注。氢气的安全储运是氢应用的关键,目前,储氢方式主要分为高压储氢、液化储氢和金属氢化物储氢等。金属氢化物储氢因具有容量大、密度高和安全性好等优点而被广泛使用[1]。储氢材料选择是影响金属氢化物储氢床吸放氢性能的关键,由于ZrCo合金具有平衡压力低、还原速率快和稳定性高等特点,被认为是储存氢及其同位素最好的材料[2]。

储氢床吸放氢是一个可逆化学反应过程。吸氢时,氢气中氢原子与储氢合金金属原子发生化学反应而形成金属氢化物并放出大量热。而放氢时,金属氢化物则释放出氢原子而形成氢气,同时吸收热量。吸氢反应动力学主要研究温度和压力等因素对金属氢化物吸氢反应速率的影响,探明储氢反应机理对提高ZrCo储氢床的储氢性能起着至关重要作用[3]。储氢床内部热传递主要通过储氢层与冷却套的热交换实现,传热效果通过各部件的温度变化来表征,而传质过程主要是指吸放氢过程中氢气在储氢床结构中的增多或减少,用氢原子和金属原子比值来标定。目前,已有众多学者对金属氢化物储氢床吸放氢过程的传热传质特性做了大量研究。Jemni A等[4]采用有限差分法对二维反应器模型进行数值求解,研究了不同进口压力、进口温度和高径比对吸氢过程热质传递的影响。Ron等[5]通过掺杂铝粉压块方式来提高储氢合金的热导率,在掺杂20%质量含量的铝粉后,其热导率达到32.5 W/(m·K)。乐红丽[6]运用COMSOL软件对AB5型反应器进行数值模拟,研究了反应温度和吸氢压力对吸氢性能的影响,其结果表明:温度越高,反应完成所需时间越长;而进气压力越大,吸氢速率越快。曹鑫鑫等[7]通过实验方法研究了压力和温度对Mg2Ni合金吸氢动力学性能的影响及其吸氢反应机理,发现Mg2Ni合金吸氢反应的控速步骤为金属氢化物形核长大和氢原子在氢化物中的扩散。Kang等[8]提出并制造了一种双层薄壁式储氢床体,对活化后的ZrCo合金进行吸放氢性能测试,结果表明其吸放氢性能相较于其他设计具有明显提升。Yoo等[9]提出一种双层薄壁式反应器数值模型,用STAR-CD软件对吸氢过程进行数值模拟,并与实验结果进行对比,验证了模型的正确性,但未考虑不同参数对吸氢性能的影响。Cui等[10]研究了不同储氢层厚度、热导率和冷却介质对双层薄壁式反应器吸氢过程传热性能的影响,研究结果表明热导率对传热性能的影响最大,但其对反应器做了简化,只考虑了外储氢层和外冷却套。

尽管目前已有研究工作建立了不同类型的反应器模型,但很少有人对ZrCo储氢床的吸氢反应动力学进行研究。供氢压力与平衡压力之差是吸氢反应的主要推动力,对氢气的吸收具有重要影响,储氢床主要通过冷却水流动进行散热,冷却管直径决定冷却水流量的大小,而传热翅片能够提高储氢层的传热效率。因此,本文首先研究了Zr-Co合金的吸氢反应动力学特性,然后建立一个双层薄壁式ZrCo储氢床计算模型,运用Fluent中UDF(用户自定义函数)编写相应的热源计算程序[11],来研究供氢压力、冷却管直径和传热翅片数量对床体温度和吸氢量的影响,为储氢床的设计和优化提供参考。

1 数值模型

1.1 模型假设

为了提高控制方程的求解效率,对本计算模型作一些基本假设:

1)氢气不易被液化,且性质近似理想气体,可作为理想气体处理;

2)ZrCo合金在活化后呈粉末状,可当作均匀多孔介质;

3)ZrCo与氢气之间的温度差存在的时间非常短,可认为储氢层处于局部热平衡状态;

4)储氢层在吸氢前后体积变化较小,因此忽略其体积膨胀;

5)储氢层温度不高和气体粘性作用较小,可忽略辐射传热和粘性耗散。

1.2 几何/网格模型

图1(a)为本文中所使用的金属氢化物储氢床结构示意图,它是由加热套、加热棒、内外冷却套和内外储氢层等组成。储氢层的材料是ZrCo合金,氢气以金属氢化物的形式储存在储氢层内。冷却套采用316L不锈钢制成,作用是在吸氢过程中为储氢层降温。加热套和加热棒的作用是在放氢时为储氢层提供热量,材料选用黄铜。氢气管道在吸氢时作为氢气的进口,而在放氢时作为氢气的出口。采用ICEM CFD软件对几何模型进行网格划分,得到如图1(b)所示的网格模型,其中网格数量为566 088,节点数量为483 789。模拟的关键输入数据如表1所示,包括材料热物理性质和相关边界条件。

图1 储氢床结构示意图和网格模型

表1 热物理性质和边界条件

1.3 吸氢反应动力学方程

金属氢化物储氢原理:首先,氢分子分解为氢原子吸附在ZrCo合金表面,氢原子由合金表面向内部进行扩散;然后,进入晶体空隙的氢原子与合金形成α相固溶体,但此时ZrCo合金的微观结构未发生变化;最后,过量的氢原子与α相固溶体发生化学反应生成β相固溶体,β相固溶体即为金属氢化物ZrCoH3,这样氢气就被储存在ZrCo合金中了。

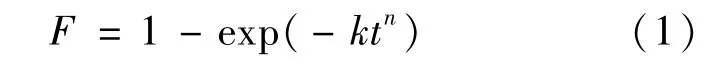

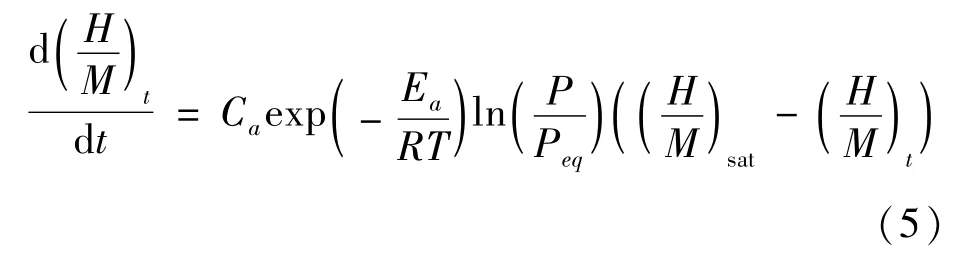

吸氢动力学模型是描述储氢合金吸氢动力学特性的理论模型,在众多动力学模型中JMA模型是目前认可度较高的模型,它综合考虑了表面渗透、扩散、形核和成长等特性[6],其表达式为:

式中:F为反应分数,F=(H/M)t/(H/M)sat;(H/M)t为某时刻氢原子与金属原子比,表示瞬时吸氢量;(H/M)sat表示反应完成时的饱和吸氢量;n为反应级数;k为表征反应速率的常数,与温度和压力有关。

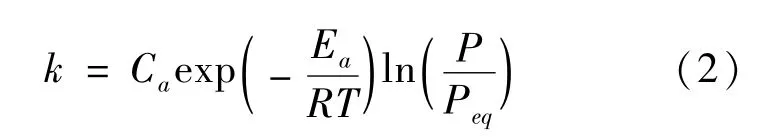

根据Arrhenius关系和相关文献[14],k可以表示为:

式中:Ca、Ea分别表示吸氢反应常数和反应活化能;P为氢气的供给压力;Peq代表吸氢平衡压力,是一个与温度、(H/M)t相关的函数。Peq可由Van’t Hoff方程表示为[15]:

式中:ΔH为吸氢反应焓变;ΔS为吸氢反应熵变;R代表理想气体常数;多项式中的系数为:

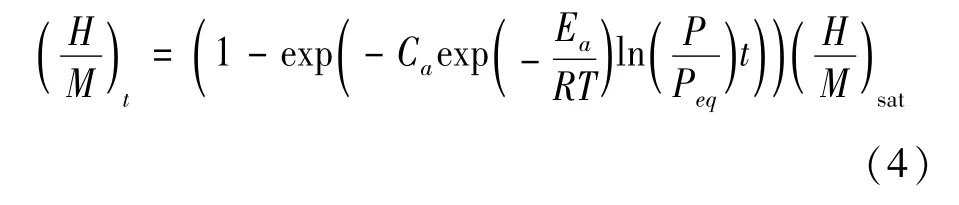

综上可得出吸氢量(H/M)t表达式为:

对式(4)微分,可得到吸氢速率方程为:

1.4 吸氢控制方程

金属氢化物的吸氢反应是一个传热传质和化学反应的过程,遵循质量守恒、动量守恒和能量守恒定律。

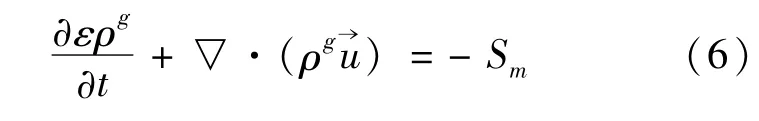

气相质量守恒方程为:

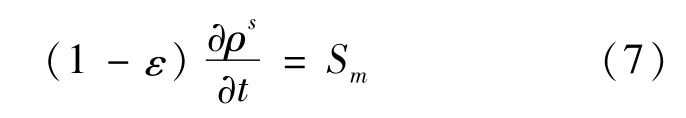

固相质量守恒方程为:

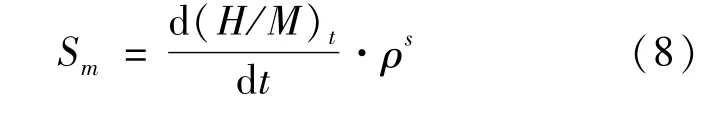

式中:ρg为氢气的密度;ε为储氢层的孔隙率;Sm为质量源项,表示单位时间单位体积吸收氢气的质量,可表示为

动量守恒方程为:

式中:方程左边表示动量的变化率;方程的右边依次表示压力项、切应力项、动量源项和重力项。

Su表示动量源项,在多孔介质区域动量源项可由达西定律确定,它是关于渗透率K和动力黏度μ的函数,表示为:

能量守恒方程为:

式中:方程右边第一项表示热传导;方程右边第二项表示吸氢反应释放的热量;和keff分别表示储氢反应层的有效比热容和有效热导率。

式中:Cgp为氢气的比热容;Csp为ZrCo合金的比热容;kg表示氢气的热导率;kZrCo表示ZrCo合金的热导率;ST为能量源项,在吸氢反应过程中为正值,可以定义为关于反应焓变ΔH、质量源项Sm和比热容Cp的函数:

1.5 UDF热源函数

UDF(用户自定义函数)是计算流体力学商业软件Fluent提供给用户的二次开发接口,通过编写Fluent代码来满足用户的特定使用需求。吸氢反应属于气固两相化学反应,而Fluent现有功能不能实现对气固化学反应模拟,因此,需要运用UDF对吸氢反应的热源函数进行自定义。吸氢过程会产生大量热量,在能量守恒方程中用能量源项ST表示吸氢反应的反应热,其函数表达式如式(14)所示,运用C语言和Fluent软件所提供的预定义宏DEFINE_SOURCE对ST进行编程,把UDF程序通过编译的方式加载进Fluent模拟分析中,以计算吸氢过程所释放的热量。图2为UDF程序流程框图。

图2 UDF程序流程框图

1.6 初始与边界条件设定

假设金属氢化物反应器初始处于热力学平衡状态,则反应器的初始条件为:

冷却水的边界条件为速度进口和压力出口,进口设定相应的流速和温度。壁面边界条件采用对流换热,对流换热方程为:

2 结果与讨论

2.1 模型有效性验证

对建立的数值模型进行有效性验证,以保证模拟结果的正确性。Kang等[8]制造了一个双层薄壁式金属氢化物反应器,并对该反应器的吸放氢性能进行实验测定。本文使用的物理模型和Kang等人制造的反应器非常相似,因此利用他们的实验数据与本文的模拟结果进行对比,以验证模型的有效性。采用商业软件Fluent16.0对建立的模型进行求解,模拟需要的参数值源于文献[8]和文献[9]。本模型的计算结果与Kang的实验结果和Yoo的模拟结果如图3所示。

图3 本模型计算结果与Kang实验数据、Yoo模拟结果

由图3可知,计算结果与实验数据和模拟结果表现出较好的一致性。初始阶段吸氢速率较快,储氢层平均温度和吸氢量(H/M)急剧增加,在反应110 s时储氢层温度达到最大值479 K,而吸氢量达到90%时所需时间为200 s。储氢层的最高温度和吸氢时间均小于文献[9]中Yoo的模拟结果,这是因为本模型在冷却套中加入了冷却管,使得反应器的冷却效率更高。

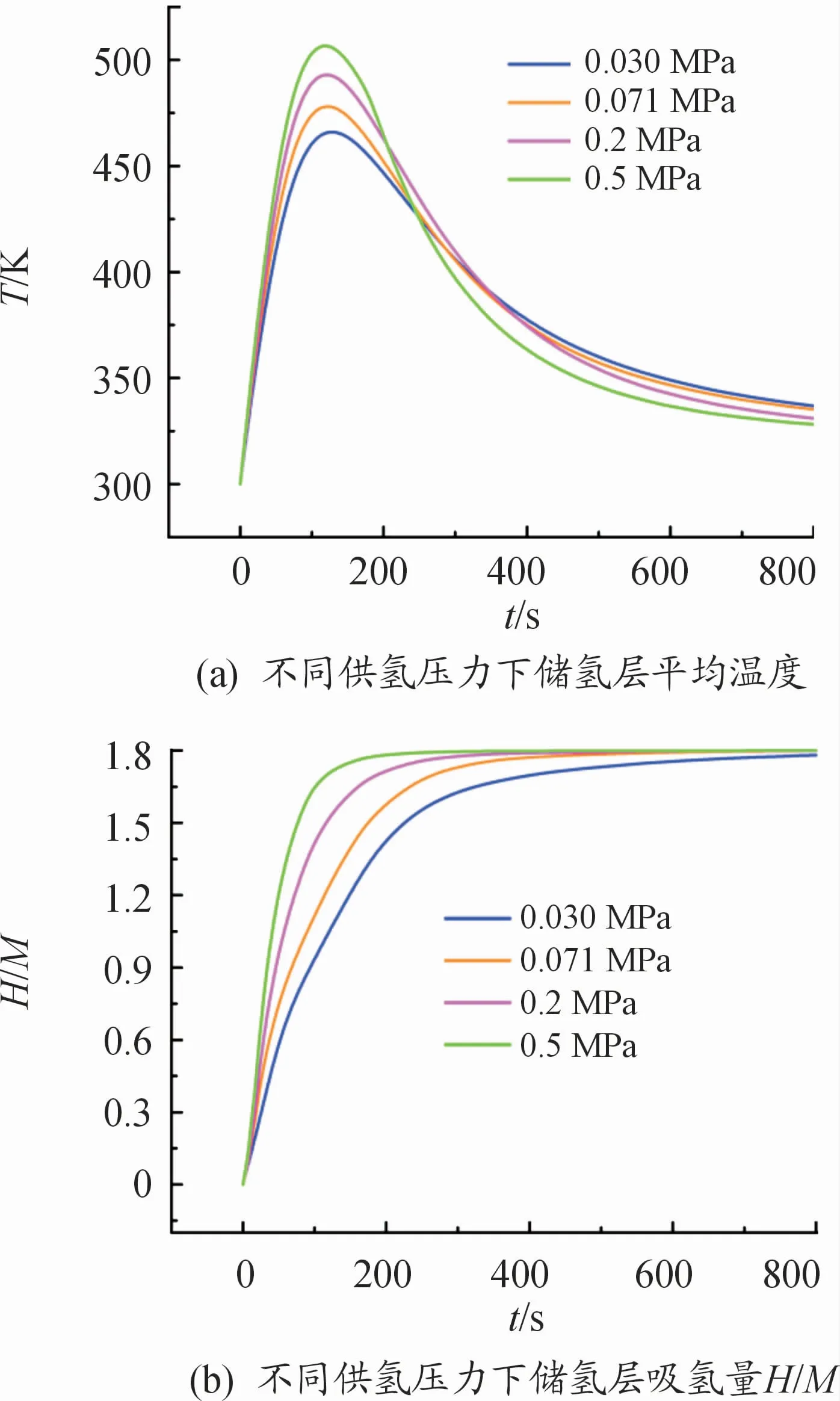

2.2 供氢压力的影响

为了研究供氢压力对储氢床传热传质性能的影响,讨论了供氢压力分别为0.03、0.071、0.2和0.5 MPa时,储氢层平均温度和吸氢量(H/M)变化情况。图4(a)为不同供氢压力下储氢层平均温度变化曲线,从图4(a)中可以发现,初始阶段由于吸氢反应较快,储氢层温度急剧上升,在110 s时温度达到最大。供氢压力从0.03 MPa增加到0.5 MPa,储氢层温度峰值升高了41 K,这是因为供氢压力与平衡压力差是吸氢反应的主要推动力,供氢压力的增加会提高吸氢反应速率,在相同时间内释放更多的热量。随着反应的进行,供氢压力越大完成吸氢所需时间越短,又因温度越高温度梯度越大,所以冷却阶段储氢层温度下降越快。图4(b)为不同供氢压力下储氢床吸氢量变化曲线,随着供氢压力的增加吸氢量出现显著的提高,在100 s时供氢压力0.5 MPa的吸氢量相比0.03 MPa的吸氢量增加了70%。供氢压力越大吸氢量达到饱和所需的时间也越短,随着供氢压力从0.03 MPa提高到0.5 MPa,吸氢反应时间缩短了300 s。

图5为储氢反应床供氢压力分别为0.071 MPa和0.5 MPa时不同时刻的温度分布云图,在100 s时储氢层温度最高,这是因为储氢层导热率较低,未能把反应产生的热量及时传递给冷却套,造成了储氢层的局部过热现象。随着反应的进行,热量逐渐传递给冷却套,冷却套中的热量又通过冷却水的对流换热将热量带走。在100 s时供氢压力为0.5 MPa的储氢层温度高于供氢压力为0.071 MPa的储氢层温度,而在600 s时的温度更低。

图4 不同供氢压力下储氢层平均温度和吸氢量随时间的变化曲线

图5 储氢反应床供氢压力分别为0.071 MPa和0.5 MPa时不同时刻的温度分布云图

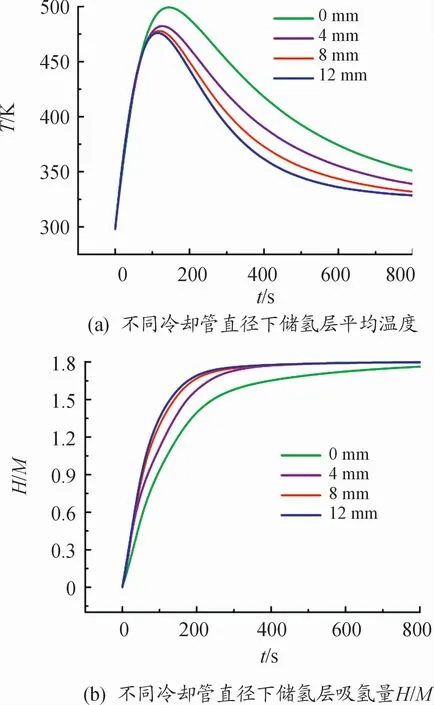

2.3 冷却管直径的影响

储氢床的热量主要通过冷却水的流动进行耗散,冷却管直径决定了冷却水流量的大小,本文建立了冷却管直径分别为0、4、8和12 mm的储氢床模型(如图6所示),研究不同冷却管直径对储氢反应器传热传质性能的影响。

图6 不同冷却管直径的储氢床结构示意图

图7(a)为不同冷却管直径下储氢层平均温度变化曲线,由图7(a)可知,冷却管直径越大对应的储氢层温度越低,越有利于吸氢反应的进行。冷却管直径由4mm增加到12mm时,储氢层温度峰值只降低了7 K,这是由于初始阶段反应较快在短时间内产生大量热量,而ZrCo合金的导热率较小,热量不能及时传递给冷却液。增大冷却管直径能提高冷却水流量,在相同时间内带走更多的热量,随着反应的进行不同冷管直径的储氢层温度差逐渐扩大,在460 s时直径12 mm的储氢层温度比直径4 mm的储氢层温度低了27 K。而冷却管直径分别为8 mm和12mm的温度差较小,是因为此时热量未能及时传递到冷却管附近。图7(b)为不同冷却管直径下储氢床吸氢量变化曲线,随着冷却管直径的增加,储氢层温度变低,有利于吸氢反应的进行,储氢床吸氢量就越大。在100 s时直径为12 mm的吸氢量相比直径为4 mm的吸氢量增加了17%,吸氢反应时间缩短了66 s。冷却管直径分别为8 mm和12 mm的储氢床传热效率相近,导致吸氢量曲线比较相近,此时继续增加冷却管直径并不能显著提高床体的储氢性能。

图7 不同冷却管直径下储氢层平均温度和吸氢量随时间变化曲线

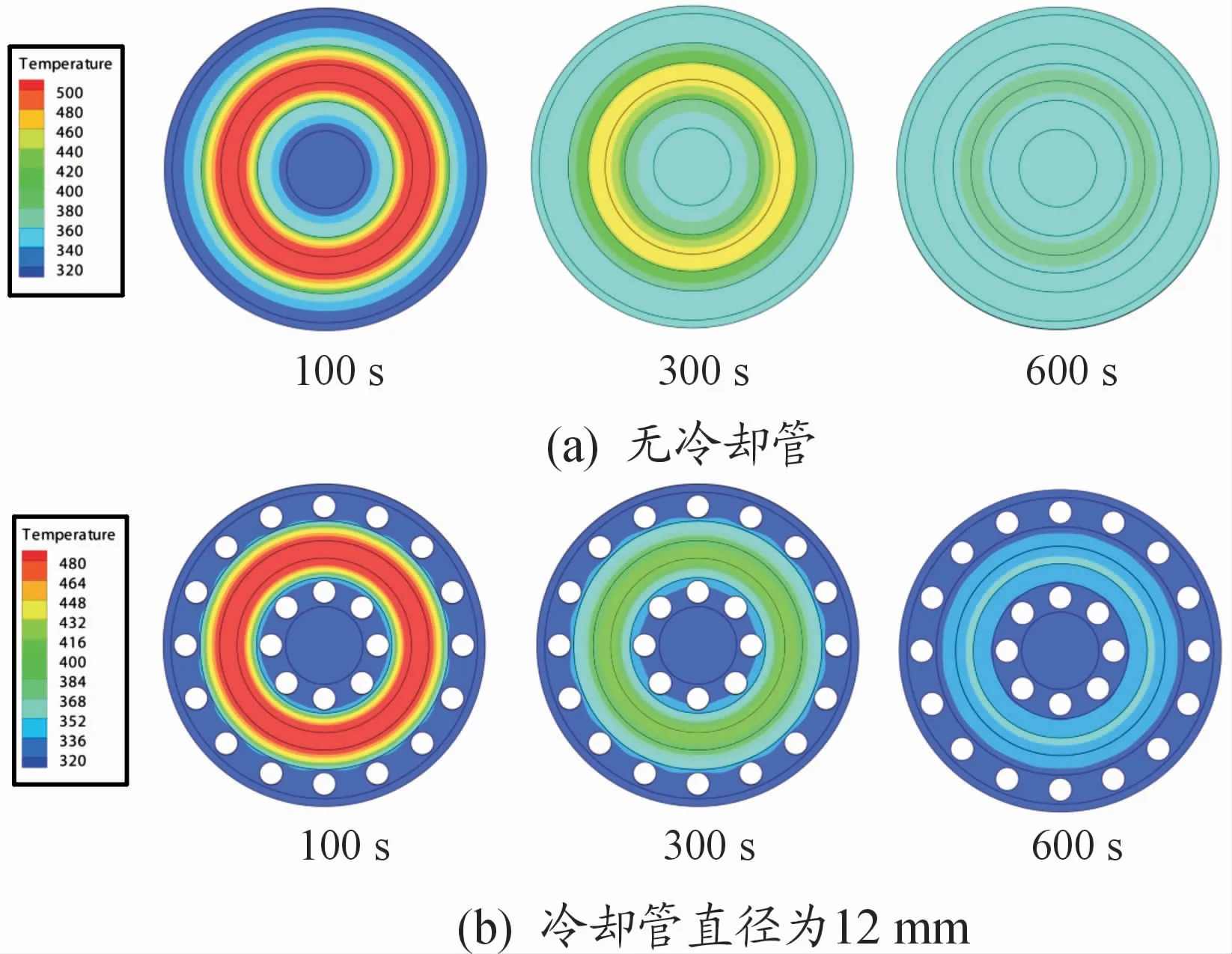

冷却管直径分别为0 mm和12 mm时不同时刻储氢反应床温度分布云图(如图8所示),在加入冷却管后,储氢床温度较未加之前有明显的降低,说明大量的热量被冷却水带走。外层冷却套的冷却管数量比内层冷却套更多,更有利于散热,因此在600 s时内储氢层温度比外储氢层温度更高。

图8 储氢反应床无冷却管和冷却管直径12 mm时不同时刻的温度分布云图

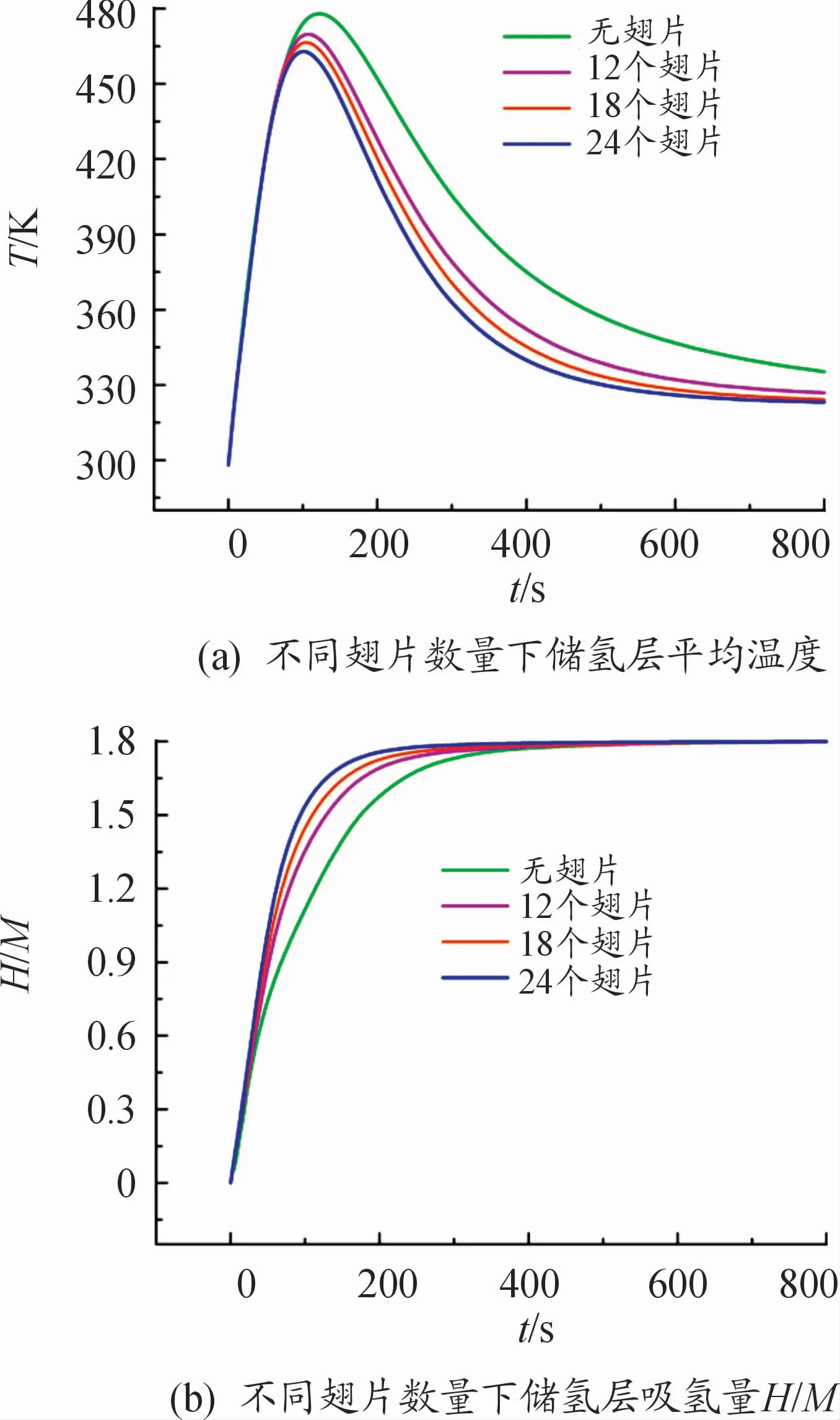

2.4 传热翅片数量的影响

传热翅片采用高热导率的金属材料,固定在储氢层中提高储氢层的传热效率,本文选用Cu作为传热翅片的材料。图9显示了传热翅片数量分别为0、12、18和24的储氢床模型,内外储氢层中的黄色薄片为传热翅片,在内外储氢层中均匀分布。

图9 不同翅片数量的储氢床结构示意图

图10(a)为不同传热翅片数量下储氢层平均温度变化曲线,结果表明传热翅片的加入能显著降低储氢层温度,翅片数量越多冷却效果越好。加入12个传热翅片的储氢层温度峰值比未加入翅片时降低了10 K,而在400 s时温度降低了24 K,表明翅片的加入能有效的增强储氢层的传热效率,反应产生的热量能快速传递给冷却套,冷却套通过与冷却水对流传热的方式将热量带走。图10(b)为不同传热翅片数量下储氢床吸氢量变化曲线,吸氢量随着翅片数量的增加而升高。特别是当加入了12个翅片后吸氢量提升明显,导致这样的情况是因为储氢层出现较大的温降,促进了吸氢反应。在增加了24个传热翅片后,储氢所需时间比未加入翅片时减少了124 s,表明传热翅片的加入能够有效的提升储氢反应床的传热传质性能。

图10 不同翅片数量下储氢层平均温度和吸氢量随时间变化曲线

图11 为无翅片和有12个翅片时储氢反应床在不同时刻的温度分布云图,由图11可知,加入传热翅片后能有效降低储氢层温度,这是因为反应产生的热量通过传热翅片向四周进行快速扩散,将热量传递给冷却套,再由冷却水将热量带走。在600 s时,加入12个传热翅片的储氢床比未加入翅片的储氢床温度分布更加均匀,表明翅片的加入能显著地提高储氢层的传热效率。

图11 无翅片和12个翅片时储氢反应床不同时刻的温度分布云图

3 结论

本文对锆钴合金的吸氢反应动力学特性进行研究,建立了双层薄壁式储氢床的传热传质模型,验证了模型的有效性,并讨论了供氢压力、冷却管直径和传热翅片数量对储氢床吸氢性能的影响。吸氢初始阶段反应速率较快,储氢层温度和吸氢量快速增加,随着反应的进行,在冷却流体的作用下温度逐渐降低。增加供氢压力能有效提高反应速率,减少吸氢量达到饱和所需时间,但较快的吸氢反应会导致储氢层温度峰值大幅上升。冷却管直径越大储氢层温度越低,吸氢时间越短,而随着冷却管直径的继续增加,并不能有效改善传热传质性能。传热翅片的加入能显著提高储氢床的储氢性能,但过多的翅片不仅会占用储氢层空间还会增加反应器的制造难度。储氢床的传热方式分为热传导和热对流,只有同时提高这2种方式的效率,才能有效地降低储氢床温度,提高吸氢反应速率。