Bi2 O3/硅藻土复合催化剂的微波合成及其催化性能研究

2021-03-22王瑞琪

周 千,王瑞琪,2,林 兵,傅 敏,2

(1.重庆工商大学 环境与资源学院,重庆 400067;2.催化与环境新材料重庆市重点实验室,重庆 400067)

随着我国经济及工业的迅速发展,各类环境污染问题日益凸显。其中,染料废水问题尤为突出,化工染料废水的特点是大多具有生物毒性和致癌致畸性[1-4],因此处理染料废水的问题迫在眉睫。湿式催化氧化技术(catalytic wet air oxidation,CWAO)是在传统的湿式空气氧化技术(WAO)基础上发展起来的水处理技术[5-9]。WAO法是处理高浓度、有毒、有害的染料有机废水的一种有效手段,以氧气或空气作为氧化剂,作用于有机水体,使废水中的有机污染物变成二氧化碳、水分子等小分子无机物[10-15]。由于该方法需要在高温高压下反应,耐高温高压的处理设备使得生产投资成本高昂,从而限制了该技术的使用。CWAO法则取代了WAO法,用作处理染料废水或者其他有机废水的有效手段,通过加入催化剂,可加快反应速度,降低反应的活化能,从而改变湿式氧化的反应历程,可以在较温和的条件下将废水中的有机物降解为小分子或者无机物[16-19]。

CWAO法中的催化剂活性组分大多是金属、金属盐、金属氧化物[20-22]等,按照使用状态又分为均相催化剂和非均相催化剂。根据国内外文献报道,改性的金属铋氧化物有较好的可见光催化活性[23-25],本文采用金属铋盐,通过物理浸渍后再微波合成的快捷制备方法,将硝酸铋分解成氧化铋负载在硅藻土上形成复合催化剂,使用双氧水为氧化剂,构建高效的湿式催化氧化体系,对染料废水中的结晶紫溶液进行降解以评价该体系的催化活性。

目前,合成催化剂的方法有沉淀法、浸渍法、滚涂法、混合法、热熔融法、离子交换法等,经过长期的发展催化剂和催化技术的应用已趋向平稳。文中所采用的微波合成法相比平常的催化剂合成方法具有加热速度快、热能利用率高、安全卫生无污染的技术优势。

1 实验

1.1 实验试剂及仪器

五水合硝酸铋(AR)、硅藻土(CP)、浓硫酸(AR),成都市科龙化工;双氧水(AR),重庆川东化工;结晶紫(AR),阿拉丁试剂有限公司。

多功能微波合成萃取仪(UWave-2000,上海新仪微波化学科技有限公司),紫外可见分光光度计(UV1102,上海天美科学仪器有限公司)。

1.2 硅藻土Bi2O3复合材料的制备

将硅藻土浸泡在10%的稀硫酸中预处理24 h后进行真空过滤,用蒸馏水洗涤至中性,烘干备用。然后用电子天平称量1.21 g Bi(NO3)3·5H2O(Bi(NO3)3·5H2O、硅藻土质量比为1∶1)溶于25 mL蒸馏水中,用玻璃棒搅拌至硝酸铋完全溶解。称取1.5 g硅藻土超声分散并浸渍于硝酸铋溶液中,将混合液倒入微波萃取合成仪中,进行微波合成后取出,经离心、过滤、干燥后研磨均匀并置于干燥器备用。

1.3 样品表征

X射线衍射测定在日本岛津仪器上进行,FT-IR表征测定在日本岛津仪器上进行,样品测试前用溴化钾压片制样。SEM表征在日本电子公司仪器上进行,测试前将样品加入乙醇后超声震荡,之后使样品均匀分散在晶片上。氮气吸附-脱附实验在美国麦克仪器公司上进行。

1.4 硅藻土Bi2O3复合材料处理结晶紫的性能测试

配制1 g/L的结晶紫储备液,取5 mL 1 g/L结晶紫溶液稀释为10 mg/L的结晶紫样品溶液备用。将100 mL样品溶液倒入烧杯,加入50 mg复合催化剂和6 mL H2O2,进行湿式催化氧化反应。每隔30 min取样5 mL,经离心分离后取上层清液测定吸光度At,反应3 h,结晶紫去除率按下式计算:

式中:A0为反应前结晶紫溶液的吸光度;At为反应一定时间t后结晶紫溶液的吸光度;探讨不同催化剂的投加量和不同的氧化剂用量对湿式催化氧化反应的影响。

2 结果与讨论

2.1 复合催化剂的物相及结构表征分析

2.1.1 催化剂物相分析

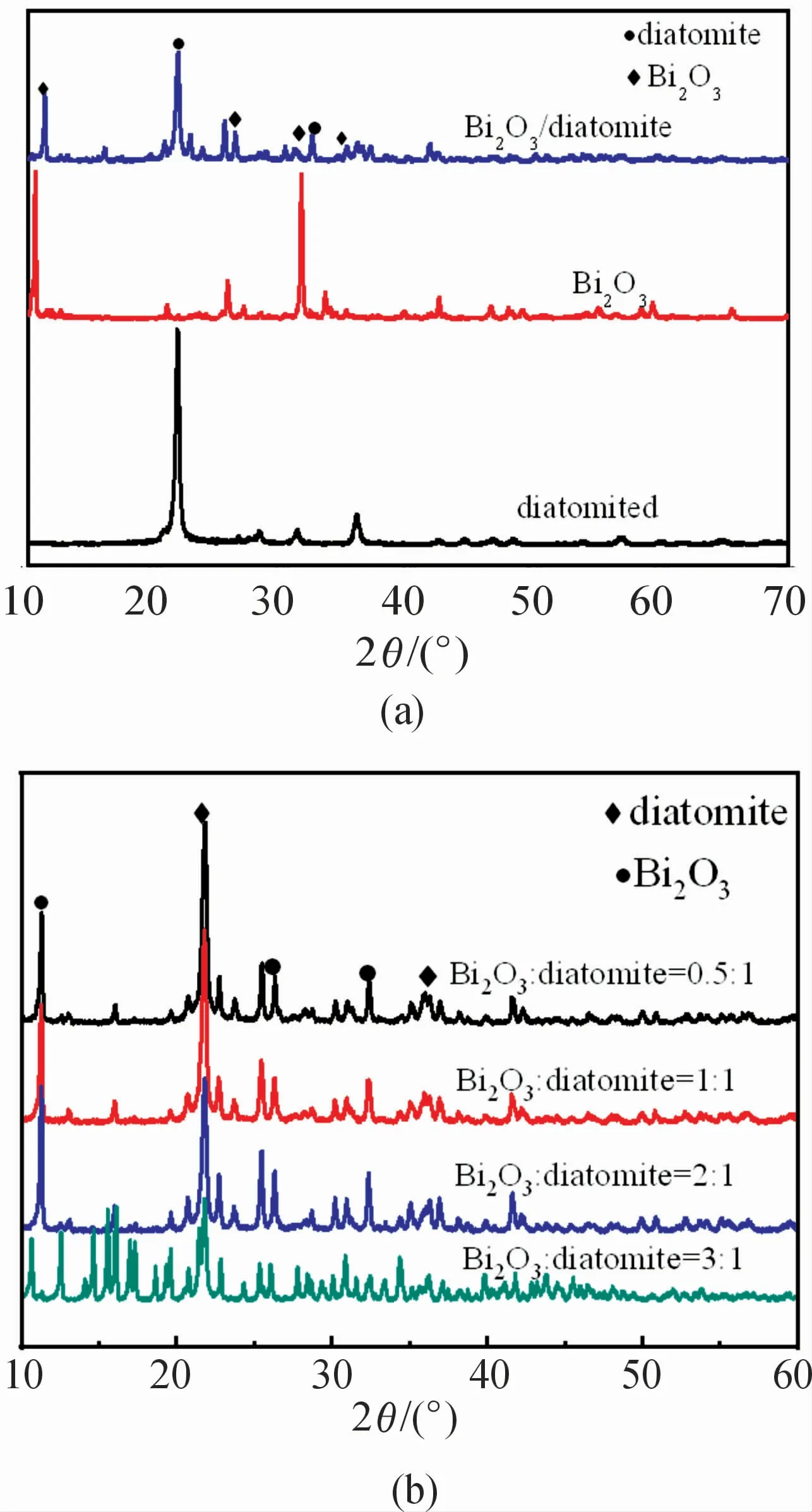

利用X射线衍射仪对硅藻土、Bi2O3和不同原料配比的Bi2O3/硅藻土复合材料进行了物相分析,图1是各种样品的XRD图谱。

图1 硅藻土、Bi2 O3、不同原料配比的Bi2 O3/硅藻土复合材料的XRD图谱

从图1可以看出:衍射角2θ为22°,对应硅藻土中主要成分SiO2的特征衍射峰。在2θ=27.8°和32.9°则出现明显的单斜相α-Bi2O3的特征峰,分别对应α-Bi2O3的(120)和(200)晶面[26]。图1(a)复合材料(最佳制备条件下)中所出现的特征峰为二者单一材料的特征峰,并未出现别的杂峰,Bi2O3负载到了硅藻土上形成复合催化剂。图1(b)中随着复合材料中Bi2O3含量的增加,SiO2衍射峰强度逐渐减弱,Bi2O3特征峰强度则随之增强,当到达3∶1的配比时,出现诸多杂峰,与标准图卡比较发现,这是由于原料中的Bi(NO3)3过多导致未分解完全残留下来的Bi(NO3)3所产生的杂峰。

2.1.2 催化剂的FT-IR表征

图2是不同配比Bi2O3/硅藻土复合催化剂的FT-IR谱图,3 100~3 650 cm-1的宽峰和1 640 cm-1的峰是复合材料中硅藻土表面水的O-H伸缩振动特征峰和层间水分子的H-OH弯曲振动峰。在1 098 cm-1和462 cm-1处,是硅藻土的主要基团SiO2的强特征峰[26],从不同配比的谱图可见随硅藻土含量的增加,该特征峰显著增强。在1 382 cm-1和826 cm-1的特征峰由NO-3的振动引起,随原料配比中硝酸铋含量增加,N-O伸缩振动峰增强。在520 cm-1出现Bi2O3的红外吸收峰,对应Bi-O键的伸缩振动[26]。从复合材料的红外谱图能明显看到两者单一材料的特征吸收峰,表明Bi2O3成功地负载在硅藻土上。

图2 Bi2 O3/硅藻土复合结构FT-IR光谱图

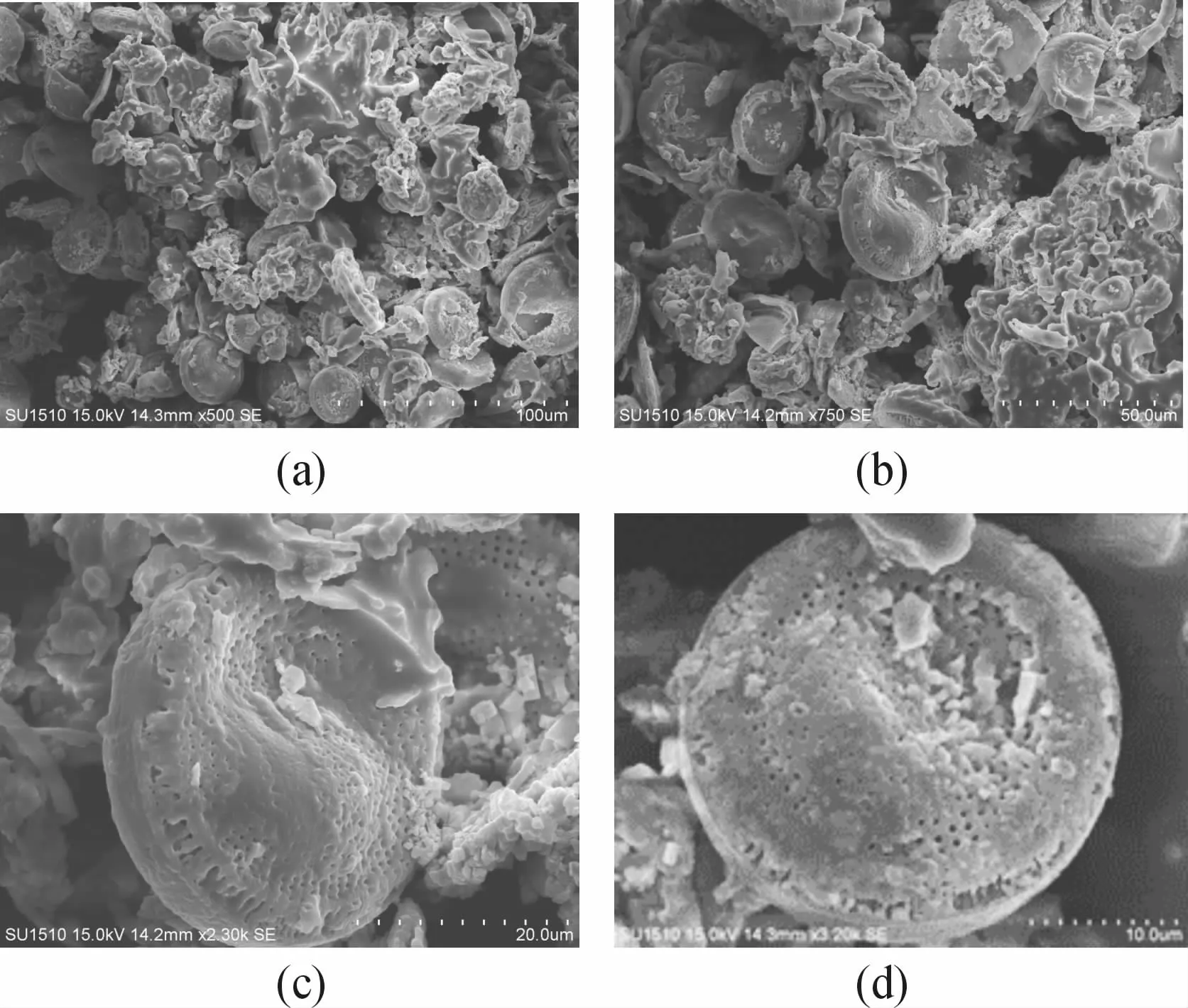

2.1.3 催化剂的SEM形貌分析

Bi2O3/硅藻土复合催化材料的不同放大倍数的扫描电镜照片如图3所示。图中,来自圆盘藻的硅藻土具有特征的圆盘状结构,孔结构清晰可见,通过图3(a)和3(b)可以看到圆盘状硅藻土之间堆积了粒状Bi2O3,团聚明显。图3(c)、(d)显示硅藻土圆盘状表面少部分被Bi2O3覆盖,且分散不均匀。可能是由于微波加热时升温速率过快,导致催化剂颗粒发生团聚。

图3 Bi2O3/硅藻土复合结构SEM形貌

2.1.4 催化剂的N2的吸附-脱附分析

图4为Bi2O3、硅藻土和Bi2O3/硅藻土复合催化材料的氮气吸附-脱附曲线和Bi2O3/硅藻土的孔径分布曲线。

图4 Bi2O3,硅藻土和Bi2O3/硅藻土的氮气吸附解析曲线及Bi2 O3/diatomite的孔径分布曲线

如图4(a)所示,N2吸附-脱附等温曲线可归类于特征Ⅳ型且有H3型滞后回环,说明有介孔结构的存在。复合样品的曲线滞回环向相对压力较低的区域移动,表明负载后复合材料有多种形状的孔结构形成。从图4(b)中负载样品的孔径分布曲线可以看出:样品孔径分布宽,分布有微孔、中孔和大孔,其比表面积为1.129 8m2/g,有利于催化过程中反应底物及产物的转移和扩散,并提高催化活性。

2.2 复合催化剂的制备条件对催化性能的影响

2.2.1 不同原料配比的影响

微波制备Bi2O3∶硅藻土分别为0.5∶1、1∶1、2∶1、3∶1、4∶1的复合催化剂。催化降解时在100 mL结晶紫样品溶液中加入6 mL H2O2、50 mg复合催化剂,处理效果见图5。如图5所示,相同条件下随着反应时间的增加,Bi2O3含量偏少的时候,去除率更高,当Bi2O3∶硅藻土为2∶1时去除效果最好,反应1 h能达到去除率90%以上,1.5 h基本趋于平衡,去除率最高可达97%。当Bi2O3∶硅藻土达到3∶1以上时,去除率低于70%。呈现这样的变化趋势主要原因是原料中Bi(NO3)3含量偏少时,分解所得的Bi2O3也偏少,使得催化效率不高;当原料中Bi(NO3)3含量偏高,负载达到平衡、过多的Bi(NO3)3分解不完全,多余的Bi(NO3)3夹杂在复合材料中,大大降低了Bi2O3的催化性能。对比Bi2O3∶硅藻土比例为1∶0和0∶1的催化剂材料,复合催化剂较其降解率提高了31%和92%。

图5 Bi(NO3)3·5H2 O/硅藻土不同比例对降解效果的影响

2.2.2 不同微波合成条件的影响

以Bi2O3/硅藻土最佳负载比例2∶1配比原料,考察不同微波温度、微波合成时间和微波合成功率对复合催化剂催化性能的影响,所得结果如图6、7和8所示。由图6、7可见:结晶紫去除率随着仪器所设定的温度和微波功率升高均呈现先上升后下降的趋势,温度为140℃时去除率最高,达到96.96%;微波功率为350 W 时去除率最高,达到97.55%。这是主要是由于温度偏低或功率较小时硝酸铋分解不完全,温度偏高或功率过大时会促使复合催化材料发生复分解反应,生成其他物质,也会引起催化剂的烧结,抑制了催化剂的活性,从而导致复合催化剂的催化性能降低。催化剂的催化性能随微波合成时间改变如图8所示,微波合成10 min(实验所用型号的微波合成仪所能设定的最短时间)时去除率最高,达到97.78%。这主要是由于微波时间过长容易导致Bi2O3和SiO2进一步反应,从而降低催化效果;也可能是发生活性颗粒的团聚,减少了活性组分与废水的接触面积,降低了催化剂的活性。

图6 微波温度与降解率的关系直方图

图7 微波功率与降解效果的关系直方图

图8 微波时间与降解效果的关系直方图

2.3 复合催化剂及氧化剂投加量对催化效果的影响

在其他反应条件相同的情况下,考察了催化剂投加量分别为10、20、30、40、50 mg时,反应体系的降解效果。如图9所示,随着催化剂投加量的增加,降解率是先增高后又降低,在催化剂投加量为40 mg时,去除率最高,达到96.18%。

图9 催化剂投加量与降解率的关系曲线

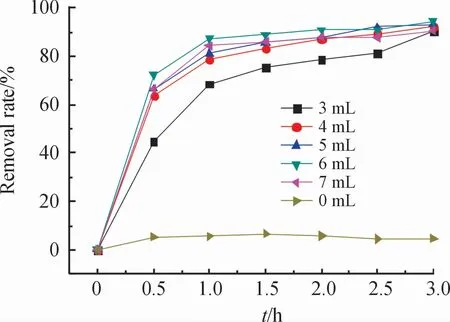

考察了氧化剂H2O2用量分别为0、3、4、5、6、7 mL时,催化剂的催化效果。由图10可见,不加入双氧水时,该体系结晶紫几乎不会降解,这也充分说明该体系为典型的湿式催化氧化反应体系,作用机制不同于文献报道的氧化铋/硅藻土复合光催化体系[26]。催化剂催化过氧化氢分解为·OH并催化染料分子RH脱氢生成R·,当自由基被引发,就能按照链式自由基反应进行有机物的降解,生成染料中间体,最后直接矿化为小分子[27]。随着双氧水用量的增加,去除率显著上升,当氧化剂的投加量为6 mL时,去除率达到最高,为96.39%。这主要是由于随H2O2氧的量增加,催化体系催化H2O2所生成的羟基自由基也不断增加,活性氧的增加有利于对染料分子的氧化降解,而当氧化剂过多时,大量的羟基自由基相互碰撞又重新生成H2O2,从而降低了催化效率。

图10 氧化剂投加量与降解率的关系曲线

3 结论

1)采用微波合成法成功制备了Bi2O3/硅藻土复合催化材料,该方法简单、易行,合成时间短,所制备的复合材料在圆盘状硅藻土上成功负载了层状的Bi2O3。

2)制备的复合催化剂存在单斜相的α-Bi2O3,具有良好的催化活性,能催化反应体系中的H2O2快速分解为羟基自由基·OH,对结晶紫的降解率最高可达97%。

3)当Bi2O3/硅藻土配比为2∶1,微波合成温度为140℃、功率为350 W、合成时间为10 min获得的复合催化剂催化性能最佳;当催化剂投加量为40 mg,H2O2用量为6 mL时,湿式催化体系的催化效果最好。

4)微波合成催化剂还具有一些问题需要改进:透明性物料很难被加热,不良热导体内部形成大的温度梯度导致非均匀加热;会与杂质反应或与绝热层相污染;难于维持某个确定温度,加热过快导致试样温度难以精确测量。