螺纹锁紧环热交换器管箱结构设计及局部有限元应力分析

2021-03-20刘宏超谢培军宋启祥张林俊高光甫孙俊胜雒淑娟

刘宏超, 谢培军, 宋启祥, 张 微, 宫 超, 张 鹏,张林俊, 张 兵, 高光甫, 孙俊胜, 雒淑娟

(1.上海蓝滨石化设备有限责任公司,上海 201518;2.甘肃蓝科石化高新装备股份有限公司,甘肃 兰州 730070)

管壳式热交换器被广泛应用于石化装置中。考虑检、维修管束的需要,管壳式热交换器的管箱一般设计为法兰连接结构。随着石化装置向大型化、高参数化方向发展,对设备也提出了更为严苛的要求。

螺纹锁紧环是针对管壳式热交换器管箱端部开发的一种密封结构,它不仅具有密封可靠、结构紧凑以及维护简单等优点,还能够在线消除管板、管箱端部的密封泄漏问题[1]。螺纹锁紧环热交换器最早是由美国CHEVRON公司和日本千代田公司[2]共同研发成功的,上世纪 80年代末,我国和意大利IMB公司合作为镇海炼油厂生产出了首套螺纹锁紧环高压热交换器[3-5]。目前,作为高参数管壳式热交换器,螺纹锁紧环热交换器已经被广泛应用于石油化工等行业中,其操作压力为9~20 MPa,操作温度为200~440℃,公称直径在500~1 900 mm。

按照管板是否按压差设计,螺纹锁紧环热交换器可以划分为高-高压、高-低压2种结构[6]。高-高压结构螺纹锁紧环热交换器的管、壳程压力均比较高,但是管程、壳程的压差不大,管板按照最大压差设计,壳体和管箱筒体连为一体,管板通过压紧螺栓固定在管箱内部。高-低压结构螺纹锁紧环热交换器的管程压力远高于壳程压力,管程、壳程的压差比较大,管板按单侧压力作用(管程设计压力)进行设计,壳体与管箱通过设备法兰和管板用螺栓连接,管板和管箱筒体则为焊接连接。这2种结构的热交换器管箱端部密封都是通过筒体端部梯形螺纹承受轴向机械载荷形成的。

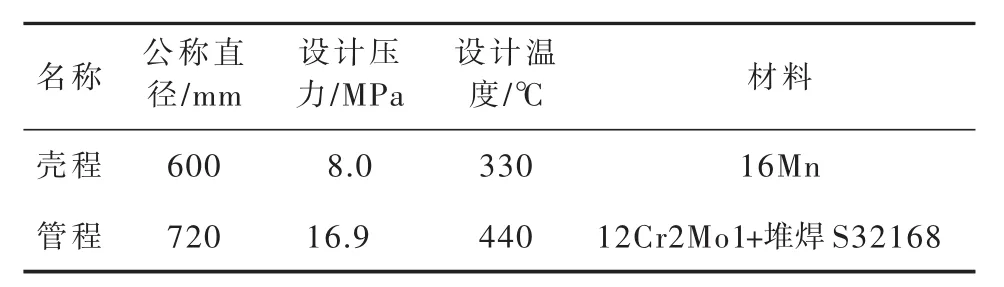

某工程项目中的循环油蒸汽发生器为高-低压结构的螺纹锁紧环热交换器,其主要设计参数见表1。

表1 循环油蒸汽发生器主要设计参数

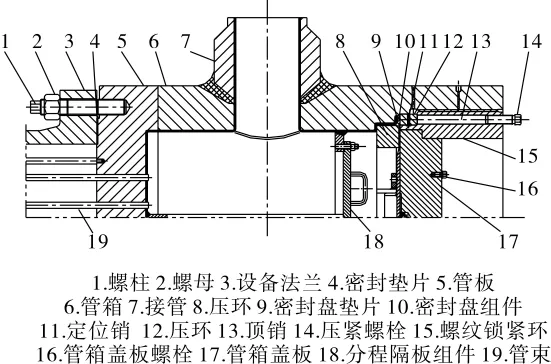

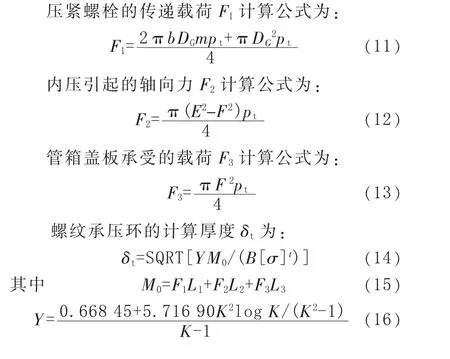

文中以此循环油蒸汽发生器为例,对其管箱结构(图1)设计进行简要介绍,并且采用ANSYS有限元分析软件进行了有限元应力分析,以期为螺纹锁紧环热交换器管箱结构的设计和优化提供参考。

图1 循环油蒸汽发生器管箱结构简图

1 循环油蒸汽发生器管箱结构设计

1.1 管箱圆筒内径确定

为使换热管管头的焊接及胀管等工序顺利进行,布管限定圆与管箱筒体内半径之间应留有40 mm以上的作业空间。另外,考虑到螺纹锁紧环的结构要求以及经济性等,本设备管箱圆筒内径最终取720 mm。

1.2 管程密封垫片选型及尺寸确定

管程密封垫片选用柔性石墨波齿复合垫片,这种垫片具有回弹性能好、密封寿命长及制造安装方便等特点[7]。同时要求垫片宽度范围内不少于3个波,回弹率大于25%,制造和检验应当符合GB/T 19066.3—2003《柔性石墨金属波齿复合垫片 技术条件》[8]的规定。从 GB 150.3—2011《压力容器 第 3部分:设计》[9]中查取垫片系数 m=3.0、比压力y=50 MPa。管程密封垫片的接触宽度为20 mm,垫片内、外径分别取 φ780 mm、φ820 mm。

1.3 压紧螺栓设计

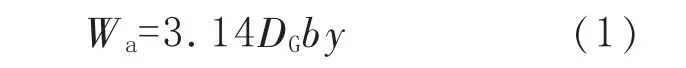

预紧状态下需要的最小螺栓载荷Wa的计算公式为:

操作状态下需要的最小螺栓载荷WP计算公式为:

式(1)~式(3)中,b 为垫片的有效密封宽度,当垫片接触宽度DG为垫片压紧力作用中心圆直径,D1为垫片外径,D2为垫片内径,mm;pt为管程设计压力,MPa。

将 DG=804 mm、b=8 mm、y=50 MPa、D2=756 mm、pt=16.9 MPa 带入式(1)~式(3),计算得到 Wa=1 010 406 N、WP=3 042 979 N。

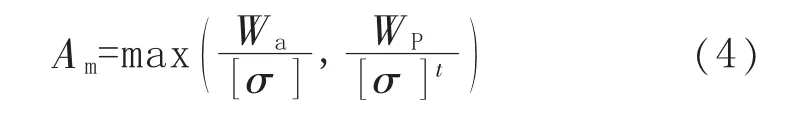

螺栓所需的最小截面积Am按下式计算:

将螺栓材料25CrMoVA常温下的许用应力[σ]=245 MPa、 设计温度下的许用应力[σ]t=178 MPa 带入式(4),得 Am=17 096 mm2。

该循环油蒸汽发生器上设计采用36个M36×3压紧螺栓,螺栓中心圆直径和密封垫片中径均取φ800 mm。为了保证压紧螺栓紧固之后受力均匀,相邻螺栓弦长一般取1.5~2倍的螺栓公称直径[10]。

1.4 锁紧螺纹选取

梯形螺纹具有较强的抗剪切、抗弯能力,在ANSI B1.8—1988《Stub Acme Screw Threads》[10]中有介绍,常用于高压设备中。循环油蒸汽发生器的锁紧螺纹选用梯形螺纹,此类螺纹一般在高温、高压工况下工作,承受较高的热应力和轴向应力,如果装配尺寸和公差配合不合理,很容易造成螺纹啮合困难,甚至咬死。一般根据高压热交换器的型号来选择梯形螺纹的螺距,牙高通常选取螺距的1/3。

确定锁紧螺纹的公称直径Dn时要保证外螺纹的小径和压紧螺栓孔之间有适当的空间,而外螺纹的大径根据相关垫片的尺寸和本身螺距来确定。最终选取该循环油蒸汽发生器锁紧螺纹公称直径 Dn=880 mm,螺距 P=23.812 5 mm[11]。

1.5 螺纹强度校核

管程内部梯形螺纹所承受的载荷W包括管程内压引起的轴向应力和保证密封性能的垫片压紧力[12],计算公式为:

外压圈环内径G5=756 mm,将各数值带入式(5),计算得 W=13 672 085 N。

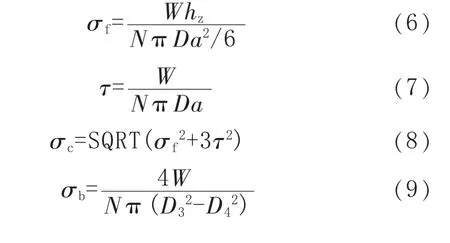

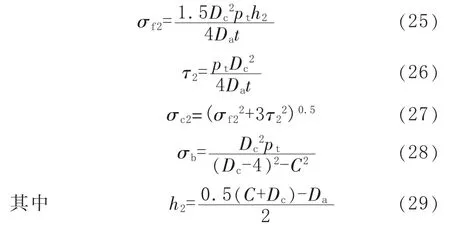

根据确定的锁紧螺纹的相关尺寸,通过假设法,按螺纹齿数由小到大逐步递增,逐一校核螺纹的弯曲应力 σf、切应力 τ、组合应力 σc和压应力σb,相关计算见式(6)~式(9)。

式(6)~式(10)中,a 为螺纹根距,a=13.575 8 mm;D为外螺纹小径,D=863.569 7 mm;D3为外螺纹大径,D3=878.809 4 mm;D4为内螺纹小径,D4=866.903 1 mm;12Cr2Mo1锻件设计温度下的许用应力[σ]t=151 MPa。

将各数据代入式(6)~式(10),考虑加工技术和齿合度等相关因素,按 σc≤0.7[σ]t和 σb≤1.5[σ]t进行螺栓强度校核。螺栓强度通过校核,最终选取螺纹扣数N=13。

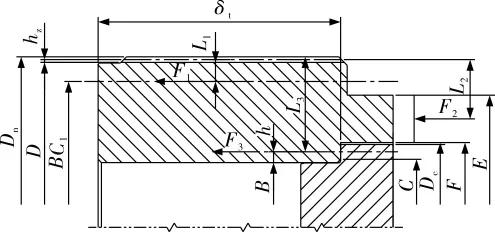

1.6 螺纹锁紧环计算

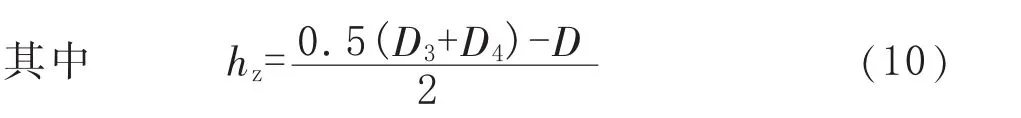

螺纹锁紧环计算模型见图2。图2中D为外螺纹小径,B为螺纹承压环内径,BC1为密封垫片中径,C为螺纹承压环接触面内径,Dc为管箱盖板外径,E为螺纹承压环承压面外径,F为螺纹承压环承压面内径,h为螺纹承压环接触面中心至内径距离,δt为螺纹承压环厚度,L1为密封垫片中径至外螺纹中径的距离,L2为螺纹承压环承压面中心至外螺纹中径的距离,L3为螺纹承压环接触面中心至外螺纹中径的距离,hz为螺纹锁紧环梯形螺纹的中径至螺纹承压环螺纹小径的间距。在计算螺纹的大径、中径和小径时,应根据加工工艺考虑螺纹结构尺寸的公差。

图2 螺纹锁紧环计算模型

将各数值带入式(11)~式(17),经过圆整,最终取螺纹承压环计算厚度δt=329 mm。

1.7 管箱筒体壁厚确定

管箱筒体的最薄弱处通常在管箱梯形螺纹退刀槽位置,需要核算该处的弯曲应力σf1、轴向薄膜应力 σm和总应力 σ,可按式(18)~式(24)进行计算。

式(18)~式(24)中,b1为筒体最薄处中径至内螺纹大径距离,b1=54.071 9 mm;c为筒体端部半径,c=440.254 mm;c1为管箱筒体内部梯形螺纹退刀槽处内半径,c1=443 mm;d为筒体外径,d=538 mm;e为筒体端部厚度,e=97.746 mm;h为内螺纹总螺距,h=310 mm;h1为筒体最薄处厚度,h1=95 mm;R为弹性系数,N/mm。

经计算校核,管箱梯形螺纹退刀槽总应力满足σ≤0.9[σ]t。最终管箱筒体的外径取1 076 mm,筒体最薄处的厚度为95 mm。

1.8 管箱盖板厚度核算

按圆平板承受均布载荷、周边简支建立循环油蒸汽发生器管箱盖板的力学模型,按式(25)~式(29)计算盖板的弯曲应力σf2、切应力τ2、组合应力σc2和压应力σb。

式(25)~式(29)中,Dc为盖板大径,Dc=716 mm;Da为盖板小径,Da=645 mm;t为盖板承受外载荷厚度,t=90 mm;C 为盖板接触面内径,C=656 mm;h2为盖板接触面中径至盖板小径的距离,mm。

将各数据代入式(25)~式(29)进行计算,结果满足σc2≤0.7[σ]t要求。最终确定循环油蒸汽发生器管箱盖板的总厚度为170 mm,盖板周边厚度为90 mm。

1.9 管板厚度计算

该循环油蒸汽发生器的管板兼做法兰,对于此类特殊结构,采用 GB/T 151—2014《热交换器》[13]的简单算法,应用 SW6软件进行计算,最终选取管板厚度为200 mm。

2 循环油蒸汽发生器管箱结构局部有限元分析

2.1 力学模型简化

循环油蒸汽发生器管程内部结构之间连接比较紧密,可简化为整体进行分析,简化后的模型由管箱筒体、螺纹锁紧环和管箱盖板组成。管箱盖板、螺纹锁紧环和管箱筒体的材料均为12Cr2Mo1锻件,该材料在设计温度下的弹性模量为1.808×105MPa、许用应力为 151 MPa,泊松比为0.3。梯形螺纹的升角和管箱内径数值相差很大,可以忽略不计,假设管箱结构模型为轴对称结构[14]。管箱端部螺纹锁紧环结构简图见图3。

图3 管箱端部螺纹锁紧环结构简图

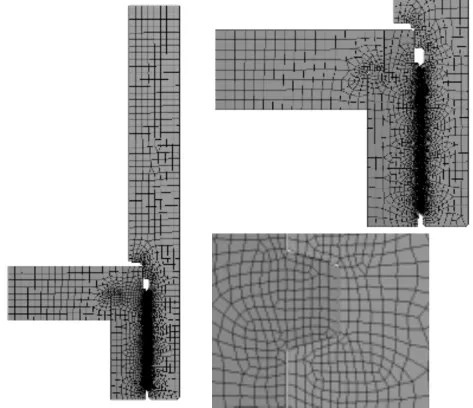

2.2 网格划分和边界条件

利用ANSYS有限元分析软件建立管箱结构有限元模型,采用二维实体8节点单元PLANE183进行网格划分,共计6 012个单元、18 960个节点,见图 4。

图4 管箱结构有限元模型网格划分

考虑管箱盖板和螺纹锁紧环以及螺纹锁紧环齿与齿接触的关系,在管箱筒体一端施加y方向位移约束,在管箱盖板回转中心线施加x方向约束[15]。另外,在管箱内部施加16.9 MPa的设计压力,其相应的边界条件见图5。

图5 管箱结构有限元模型边界条件

2.3 应力模拟结果分析

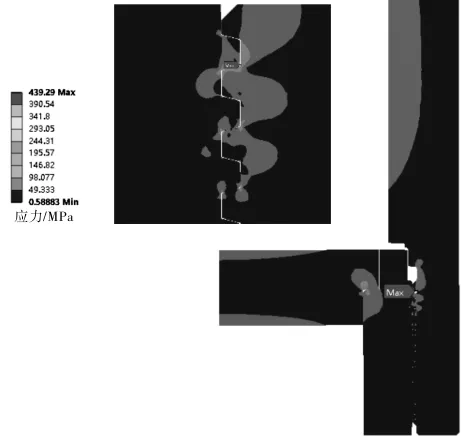

管箱结构应力分布云图见图6。

图6 管箱结构应力分布云图

在管箱筒体内部,由里向外梯形螺纹共计有13扣。由图6可以看出,管箱的局部最大应力(439.29 MPa)出现在梯形螺纹内螺纹第1扣根部倒角处,此处为最危险截面。梯形螺纹内螺纹前3扣处应力较大,应力呈递减趋势。管箱盖板通过螺纹锁紧环将载荷传递给管箱筒体,管箱盖板上、下面应力分布较均匀,而在与螺纹锁紧环相接触的位置以及管箱筒体梯形螺纹内螺纹第1扣退刀槽处应力较大,拐角处存在应力集中现象。

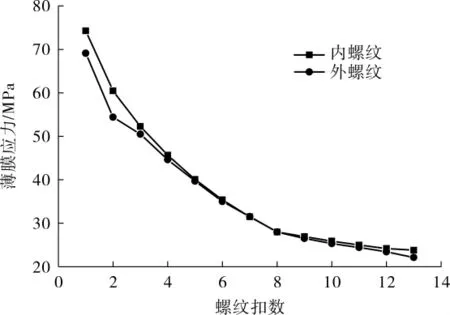

针对管箱筒体梯形螺纹内螺纹和螺纹锁紧环外螺纹,在梯形螺纹根部应力值最大处沿着每扣螺纹由内向外依次建立路径,提取梯形螺纹根部的最大薄膜应力、薄膜应力加弯曲应力[16],得到的应力分布曲线分别见图7和图8。

图7 梯形螺纹薄膜应力分布曲线

图8 梯形螺纹薄膜应力加弯曲应力分布曲线

由图7和图8可知,内螺纹的根部薄膜应力和薄膜应力加弯曲应力均高于外螺纹的应力,内、外螺纹第3~第6扣的根部应力较大,第7~第13扣的应力平缓衰减。不同的是,内、外螺纹的薄膜应力均呈现递减趋势,而后2扣螺纹的薄膜应力加弯曲应力出现小幅反弹。其主要原因是由于管箱盖板借助螺纹锁紧环将载荷传递给管箱筒体,而螺纹锁紧环同时又受到维持密封的压紧力作用,在产生轴向力的同时也产生了一部分弯曲应力,使得螺纹锁紧环与筒体变形增大,导致最后2扣处的螺纹贴合较为紧密。此外,从梯形内、外螺纹根部的整体受力情况看,其薄膜应力较接近,而薄膜应力加弯曲应力相差较大,说明每扣梯形内、外螺纹的受力不均匀性导致了其根部受力的不均匀性。

3 结语

对于螺纹锁紧环热交换器,其管箱、螺纹锁紧环、管箱盖板、密封垫片和密封盘等零件的装配尺寸关联比较紧密,1个尺寸变化常引起其他零件的规格变化,在设计时要引起注意。

通过对管箱结构进行有限元分析得到了其整体应力分布规律,最大应力出现在螺纹锁紧环与管箱筒体啮合的螺纹根部,靠近筒体内侧的应力最大,应力从内到外逐渐减小。螺纹之间承受着较大的剪切应力,为了保证设备的强度,设计时要选用合适的齿距和齿形,必要时进行优化分析。另外,受内部载荷作用,管箱筒体端部的薄膜应力加弯曲应力有增大趋势,设计时除了考虑增大筒体厚度之外,还可以考虑增加螺纹数量。