一种基于事故浆液箱的顶进式搅拌机设计与加工

2021-03-20任高林张学伟王永亮雷晨辉马文鑫

任高林,张学伟,王永亮,魏 强,雷晨辉,马文鑫,张 振

(中国航天空气动力技术研究院,北京 100074)

1 概述

我国现阶段脱硫脱硝行业中,各大电厂处理废气,大部分使用石灰石-石膏法烟气脱硫技术,据有关单位统计,石灰石-石膏法烟气脱硫技术目前已经占领中国85%的市场份额,它的操作难度小、技术可靠,在中国已有几十年发展历史,已经得到广泛的应用和认可。在传统脱硫脱硝行业中,尤其是各大电厂,为了防止意外,提高容错率,均会设置一个事故浆液箱。它的作用是一旦相关设备出现故障或者检修时,为了不浪费浆液和预留石膏晶种,可把浆液临时转存到事故浆液箱中。石膏本身不溶于水,易沉淀,沉淀之后,浆液排出泵将无法工作,搅拌机可防止石膏沉淀,是事故浆液箱里不可缺少的重要设备。

事故浆液箱一般都比较大,直径普遍在10m 以上,通常在10~20m 范围内,在事故浆液箱的搅拌机选择上,目前业主主流上首选侧进式搅拌机。可现实情况中,一个事故浆液箱往往需要至少3-6 套侧进式搅拌机同时进行搅拌作业。加上它对密封要求高,密封结构件容易损坏,且多为进口产品,导致侧进式搅拌机价格居高不下。因为数量较多,也给业主带来了沉重的经济负担。

本次研究的搅拌机包括电机、减速机、机架、轴承盒、搅拌器(包含搅拌轴和叶片)和底支撑。由电机作为动力源,经齿轮箱、联轴器带动搅拌桨叶转动,从而使搅拌釜中的物料不沉积,满足脱硫脱硝技术中废气净化吸收的浆液浓度要求。

下面作者以之前参与的《华电xx 电厂2×600MW 级烟气脱硫超低排放工程》里的事故浆液箱为研究背景,进行筒高液深顶进式搅拌机设计。此工程中的事故浆液箱直径15m、高15m,此直径大小在事故浆液箱里具有一定代表性。

2 事故浆液箱工况条件

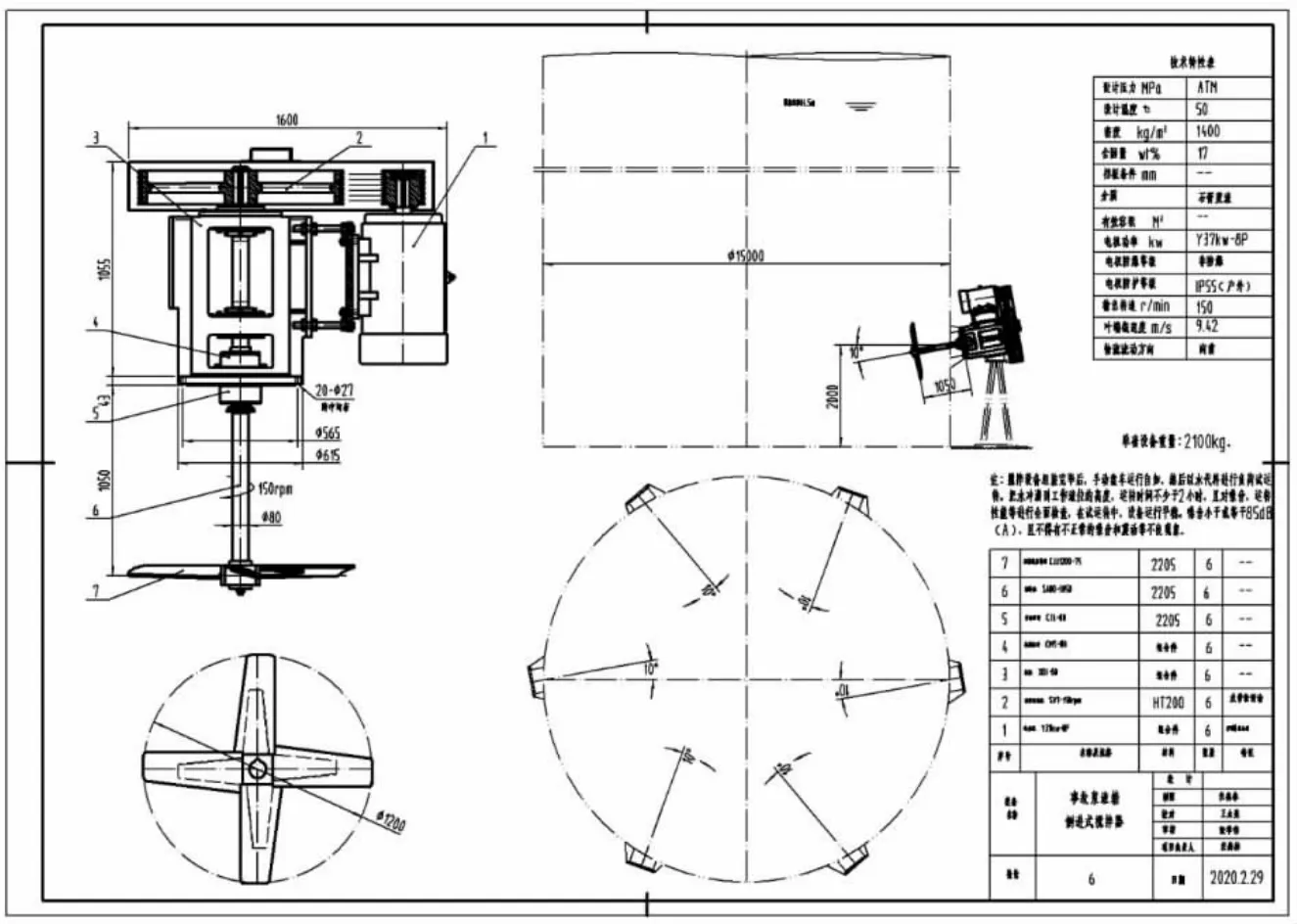

按照以往设计经验,事故浆液箱选用侧进式搅拌机设计时的结构形式如图1 所示。

表1 事故浆液箱运行环境

侧进式搅拌机所属关键零部件一般采用进口品牌,其设备选型及配置清单如表2 所示。

经过市场调研,每台侧进式搅拌机价格约为10 万元。事故浆液箱共选用6 套侧进式搅拌机,总费用预算约60 万元。

图1 侧进式搅拌机布局图

3 顶进式搅拌机设计

搅拌机参数设计计算

(1)搅拌机转速

无挡板条件下的圆筒中的固相悬浮临界搅拌转速Nc

K-系数,参考值187-263,一般选取 263;D-搅拌罐内径/m;dp-固体颗粒直径/mm;Δρ-固体颗粒与液体的密度差/g/cm3;ρ-液体密度 g/cm3;μ-液体粘度 mPa·s;V,p-固体颗粒视体积m3;V-固体颗粒真实体积m3;

代入相应数值计算,Nc=21r/min,考虑到搅拌器桨叶为双层,故事故浆液箱搅拌机转速确定为17r/min,搅拌器叶端线速度为4.01m/s。

(2)桨叶类型和桨叶直径

桨叶类型分为轴向流、径向流两种形式,在石灰石-石膏法烟气脱硫工程当中,选择轴向流桨叶,可以很好地混合固液,达到理想的工况状态。本次设计的双折叶搅拌器和矛形搅拌器均为轴向流,它们特殊的外形设计可以让轴向循环更显著,减少锥形沉积区的产生,从而使颗粒分布与悬浮达到最理想的状态。桨叶直径一般为反应釜直径的1/2-1/5,考虑此次为组合桨叶,因此上层双折叶搅拌器桨叶直径定为4500mm,下层矛形搅拌器桨叶直径定为3000mm。

(3)搅拌机电机功率

电机功率计算公式

Np-功率准数;ρ-搅拌介质密度g/cm3;n-搅拌轴转速r/min;Dj-桨叶直径/m。

Np 是系数,与雷诺数Re 有关。脱硫脱硝行业,一般按经验值0.81 计算。经计算,P=47.935kW。考虑电机的使用系数fb,确保1.2≤fb≤2.0。搅拌容器小时,可以选取1.5≤fb≤2.0;搅拌容器大时,可以选取1.2≤fb≤1.5。

表2 侧进式搅拌机报价表

故,事故浆液箱搅拌机电机功率确定为P=75kW。

(4)搅拌轴直径

搅拌轴直径计算公式

M-搅拌轴扭矩N·M;P-搅拌轴轴功率kW;n-搅拌轴转速 r/min;η-传动效率(η=0.95);γ-许用扭转角°/m(γ=0.35);E-剪切弹性模量 Mpa(E=79000)。

经计算,搅拌轴直径D=170.47mm。故此次事故浆液箱搅拌机搅拌轴选为直径273mm,管壁24mm 厚的管轴。

(5)搅拌机载荷

公式计算搅拌机的静动载荷,扭矩,弯矩

m-搅拌器重量 kg(m=5494kg);H-悬臂长 mm(H=14400mm)

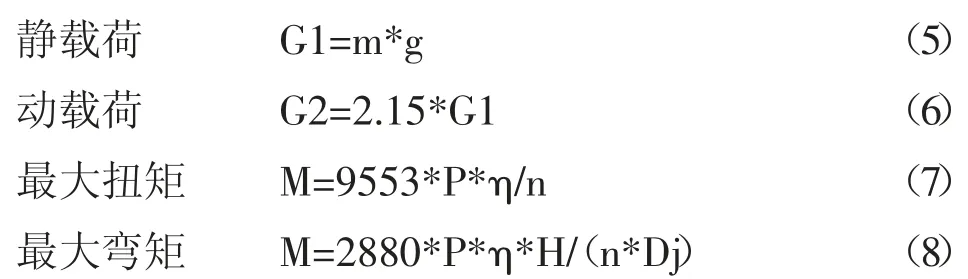

图2 顶进式搅拌机总体结构模型

(6)搅拌机总体结构

本文研究的顶进式搅拌机以电机作为动力源,电机与齿轮箱减速机销键联接;齿轮箱与双支点机架、双支点机架与槽钢均以法兰联接;40#槽钢满焊焊接在釜顶;齿轮箱输出轴与刚性凸缘联轴器、刚性凸缘联轴器与搅拌轴均以销键联接;轴承盒安装在双支点支架里,用螺栓联接;搅拌轴与搅拌器叶片用螺栓联接;搅拌轴与底支撑用螺钉联接;底支撑固定,焊接在反应釜底,并按要求进行防腐处理。搅拌机总体结构如图2 所示。

4 顶进式搅拌机有限元分析

4.1 搅拌器几何模型

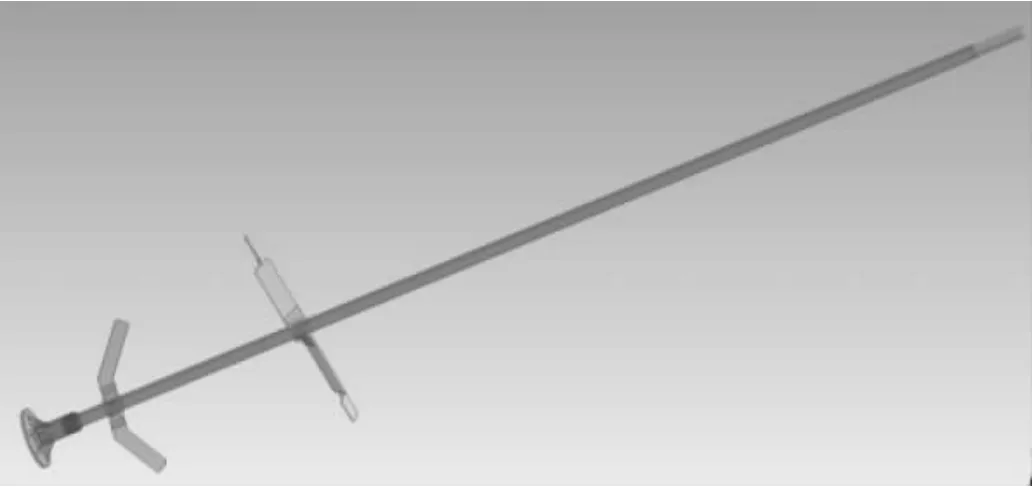

图3 顶进式搅拌机几何模型图

搅拌机组成的各部分部件中,最核心部件是搅拌器。本文对搅拌器进行了有限元仿真分析,其结构如图3,搅拌器上层双折叶搅拌器桨叶直径为4500mm,下层矛形搅拌器桨叶直径为3000mm。搅拌轴为273×24mm 管轴,长度为14400mm,搅拌器离底1500mm。然后用主流三维软件进行数字建模,并将数模导入到有限元分析软件ANSYS。

4.2 网格划分

用ANSYS 对搅拌器进行网格细化,无论是上层双折叶搅拌器,还是下层矛形搅拌器,都是曲面造型设计,且形状不规则,因此采用非结构化网格进行离散处理[7],网格划分结果如图4 所示。

图4 搅拌器网格划分

图5 搅拌器应力位移云图

图6 搅拌器应变云图

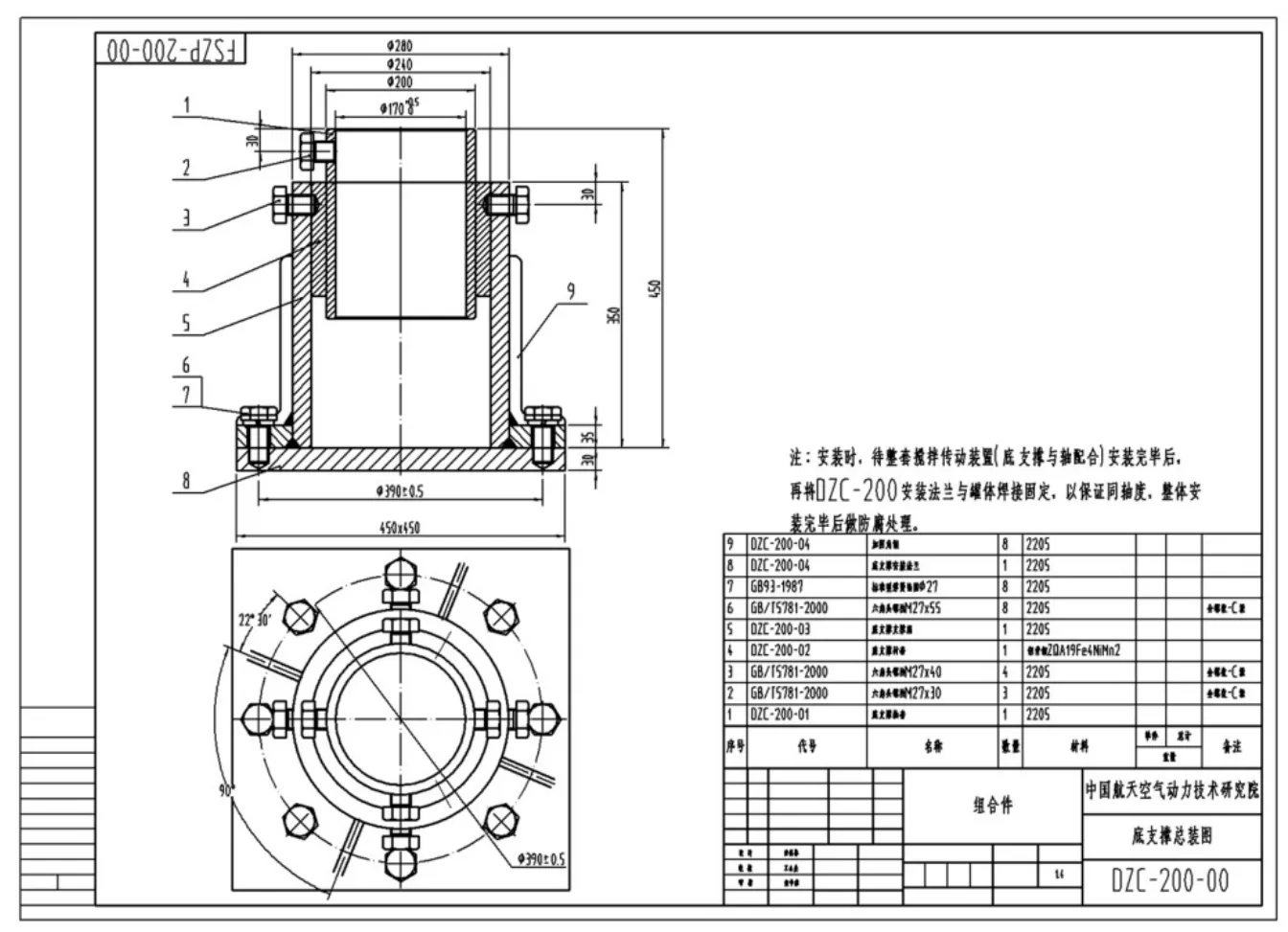

图7 底支撑加工图纸

图8 双支点机架加工图纸

4.3 搅拌器有限元分析

将搅拌器数模导入到ANSYS,进行网格划分和边界条件设定后,进行结构力学有限元仿真,可以得到整个搅拌器模型里,最薄弱的地方是搅拌轴和联轴器联接部位,最容易发生形变的位置是矛形搅拌器拐角处(见图5、图 6)。

经有限元分析,对搅拌轴与联轴器联接位置,采用实心轴设置,提高两者结合处的屈服强度,加强搅拌轴的安全性。对矛形搅拌器拐角处进行圆弧加大处理,增加此处的过渡圆弧半径,让此处的连接更圆滑,减小此处的应变。

5 顶进式搅拌机优化设计

5.1 底支撑结构设计

现在电厂在事故浆液箱搅拌机选择上首选侧进式,主要原因就在于事故浆液箱筒高液深,顶进式搅拌机悬臂轴长度过大,极易产生断裂危险。

为了避免顶进式搅拌机轴过长易断问题,本设计增添了一个底部支撑,让搅拌轴增加一个支点。底支撑结构如图7 所示。

底支撑组成部分:底支撑轴套、底支撑衬套、底支撑支撑座、底支撑安装法兰、加固角钢、螺栓、垫片。安装时,待整套搅拌传动装置(底支撑与轴配合)安装完毕后,再将DZC-200 安装法兰与罐体焊接固定,以保证同轴度,整体安装完毕后做防腐处理。

底支撑轴套与搅拌轴用螺钉联接,底支撑衬套与底支撑支撑座用螺钉联接,底支撑支撑座与底支撑安装法兰用螺栓联接,安装法兰直接与事故浆液箱底焊接成一体。

5.2 双支点机架设计

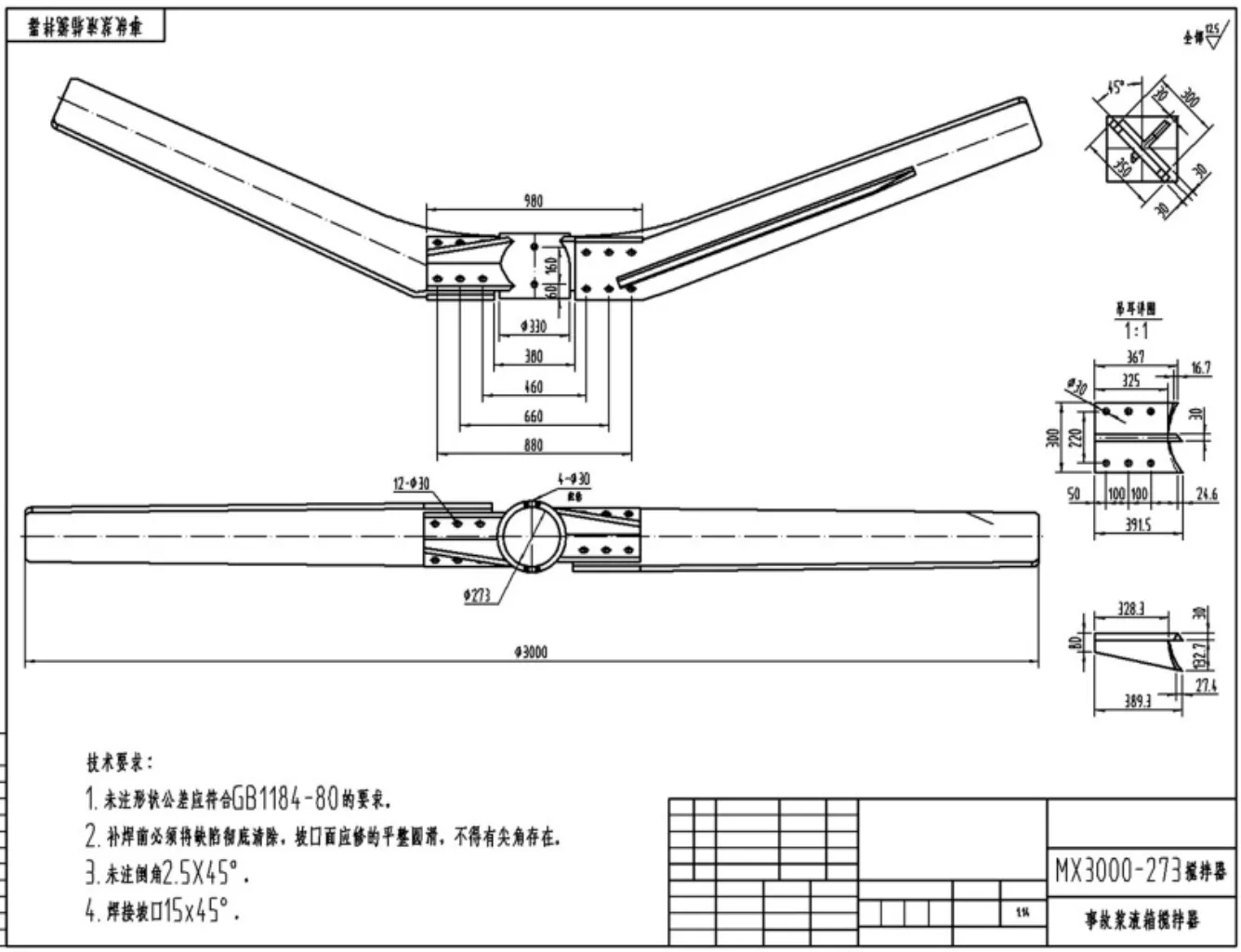

图9 双折叶搅拌器加工图纸

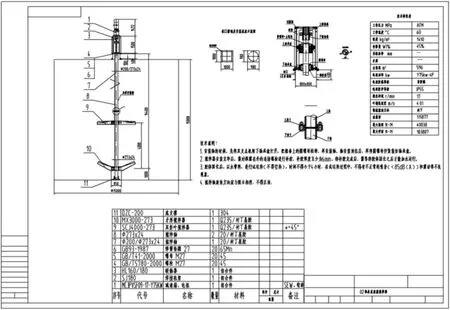

图10 矛形搅拌器加工图纸

事故浆液箱筒高液深,搅拌轴末端不可避免剧烈振动,除了增加一个底支撑外,本文还设计增加了一个焊接双支点支架,焊接支架比一般的铸铁支架刚性更好,而双支点支架比普通支架多一个支撑点,让长轴在搅拌过程中,运行更加平稳和安全(见图8)。

5.3 搅拌器设计

搅拌机最核心的部分是搅拌器设计,它的成功与否,决定了整套搅拌机的可行性,本次设计的搅拌器分为上下两层,上层是双折叶桨叶形式,下层是矛形桨叶。

双折叶桨叶优点:

双折叶桨叶是一种高适应桨叶,它的桨叶分为两部分:外叶和内叶。外叶和内叶成一定角度(45°)布置,桨叶在正常运行状态下,可以让周围液体形成不同旋转状态的内圈和外圈,这样可以产生“自扰流”,用来消除涡流死区。双折叶桨叶强化了叶末端的液流状态,湍流加强,剪切作用明显提高,对混和、分散、悬浮、传热都有增效作用。它可以一定程度上取代挡板,在没有挡板的搅拌釜内同样可以得到广泛应用(见图9)。

矛形桨叶优点:

矛形桨叶的设计基础是锚式桨叶,它是锚式桨叶的一种特殊优化设计。为了更适应锥底搅拌釜,设计叶片转弯弧度高,形似一根“长矛”。矛形桨叶取代了一般的平叶桨,它同样提高了搅拌机的搅拌效率和适应性。矛形桨叶有轴向分流、径向分流,流型比平直桨叶复杂,排出能量比平直桨高,综合效果更好。在低速转动状态下,矛形桨叶只产生切线流,剪切作用力小,轴向混合大。不仅适用于一般的平底事故浆液箱,而且可以适应锥底事故浆液箱,而在现实应用中,锥底事故浆液箱也十分常见(见图10)。

5.4 搅拌轴设计

事故浆液箱筒高液深,导致搅拌轴总长很长,考虑加工、运输和安装困难,本次设计的搅拌轴采用分段式。搅拌轴采用管轴+实心轴,中间用法兰联接。与联轴器相连部分,采用φ180 的实心轴,可以提高连接处的刚度,与底支撑相连部分,采用φ170 的实心轴,其余部分采用 φ273×24 管轴,总共分三段,各段之间用螺栓连接,螺栓连接部分要进行二次衬胶处理,实心轴与管轴之间进行焊接。具体结构如图11、图12 所示。

5.5 搅拌机总体加工图

经过设计优化,整套搅拌机的加工总图如图13 所示。

6 筒高液深顶进式搅拌机设备选型及预算

经对比分析,在筒高液深的事故浆液箱里,如果选用本顶进式搅拌机代替原来的侧进式搅拌机,成本大大降低,经济成本下降了66.6%(见表3)。

7 结论

图11 搅拌轴(上)加工图

图12 搅拌轴(下)加工图

作者在烟气脱硫脱硝搅拌机应用行业从业七年,主持设计和参加过国电、华电、大唐国家三大电力集团上千个搅拌机的设计、选型、安装和验收。积累了丰富的现场数据和经验。以上所述都是作者基于多年选型经验和理论基础上进行的选型和设计,事实上,搅拌过程往往伴随着反应过程,所以是一个十分复杂的混合状态,搅拌效果很难通过搅拌器形式、大小进行量化,从而建立起定量关系。因此如果在实际选型中,遇到特殊工况,要灵活运用搅拌器的形式,通过经验和计算,做出最优选型。

本文选取典型的事故浆液箱搅拌机作为设计对象,通过搅拌器桨叶优化、双支点支架、底支撑等设计分析,不仅完美地用顶进式搅拌机替换了侧进式搅拌机,而且通过设计优化,解决了筒高液深浆液箱内,侧搅拌搅拌范围小、涡流死区多、所需设备数量多、设备总价高等问题,对以后事故浆液箱及相似筒高液深设备的选型与设计有一定的借鉴意义。

表3 顶进式搅拌机预算表

图13 顶进式搅拌机加工总图