基于Workbench开槽在制动鼓上的应用

2021-03-19成英豪徐万红

成英豪, 徐万红

(沈阳工业大学 机械工程学院,沈阳110870)

0 引言

随着当今社会经济快速发展, 公路上的车辆不断增加,载货载客的车辆越来越多[1]。在行驶的过程中制动鼓内表面的散热情况关系着制动鼓的使用寿命。根据有关的统计资料调查显示: 在车辆本身问题造成的交通事故中,由制动系统故障所引起的事故占到总数的45%,而在制动系统中故障主要表现为“制动效能热衰退”及“制动器疲劳破坏”[2]。因此,研究制动器中制动鼓的散热具有重要的意义。在高速行驶过程内,鼓内表面温度会有温升,通过改变制动鼓结构,加快制动鼓内表面空气流速,有利于制动鼓内表面散热,此外,在汽车行驶过程中,制动鼓接触面温度也会急剧上升, 往往会造成接触面产生不均匀的热变形,因此对制动鼓内部空气流场进行流体力学分析,能够较为准确地看出改进后的制动鼓对于鼓内表面流速的变化情况。

目前干气密封技术已经成熟,ZHANG等[3]在浮环密封上开设了槽形结构并分析了其稳定性和碰磨情况,结果表明开槽要比无槽好,证明开槽是有利于结构稳定性的。而制动鼓作为“旋转机械”,依旧在国民日常生活、社会经济发展、国防军事中扮演着重要作用[4]。因此可对其内表面开干气密封样式螺旋槽,增强其内表面空气流速。

本文运用CATIA进行了制动鼓的三维立体建模,运用了ANSYS Workbench 进行了鼓内表面空气流速分析及静力结构分析,可以为后续鼓式制动器的研究提供理论支持。

1 制动鼓模型结构的建立

选取轮胎内径20 in,则轮毂直径为

选取制动鼓工作内直径D为420 mm,则制动鼓工作内径与轮毂直径比值为

根据国家规定,货车制动鼓工作直径D与轮毂直径Dr应在0.70~0.83 mm范围内,所以制动鼓内直径φ420 mm选取合理。

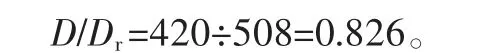

轿车制动鼓壁厚为7~12 mm,中、重型载货汽车壁厚为13~18 mm,本文选取壁厚为15 mm。制动鼓工作直径及制动蹄片宽度尺寸系列ZB T24 005-89如表1所示。

表1 制动鼓工作直径与制动蹄片宽度选取 mm

制动鼓工作直径为φ420 mm时选取摩擦片宽度为150 mm,所以将鼓的高度设置为220 mm。制动鼓在工作时,制动鼓与制动盘相互连接,底盘厚度较多采为20~30 mm,本文取30 mm。

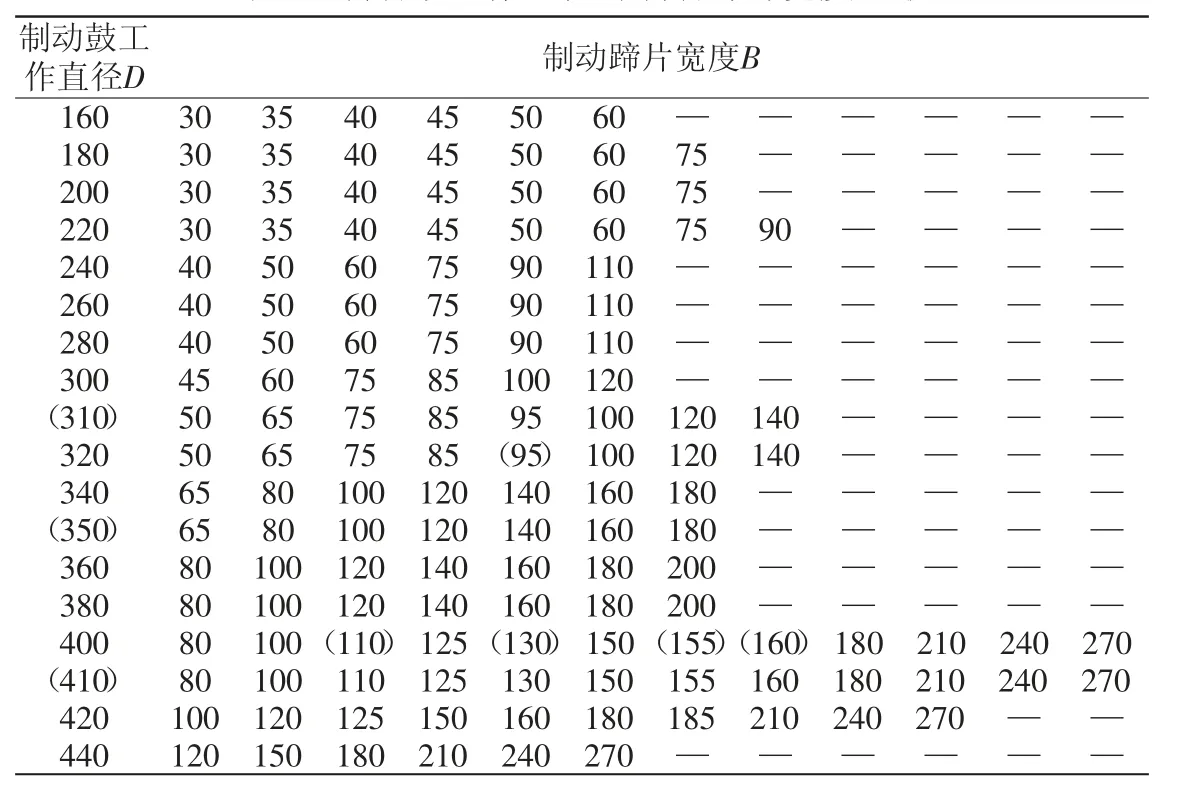

运用CATIA进行三维建模,建立内圆半径为210 mm、外圆半径为225 mm的草图,拉伸高度为220 mm,向内拉伸30 mm,如图1所示。

2 改进前鼓内流体域空气流速分析

2.1 边界条件参数设定及载荷工况的设定

将改进前制动鼓模型导入ANSYS Workbench中,对流体域进行边界设定。

1)模拟工况。卡车的初始速度为60 km/h(即初始速度为v0=16.6734 m/s)

2)边界条件。定义改进前制动鼓及外界空气初始温度为20 ℃,流体为空气,因为模型为裸体圆柱,设置壁面为旋转条件,流体区域为鼓内封闭区域,有一个气体流出面,流体模型为湍流模型。

图1 改进前制动鼓三维模型图

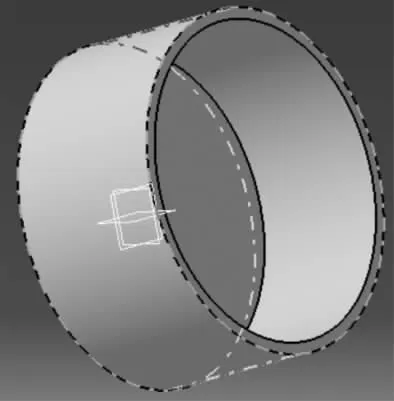

图2 改进前制动鼓内部空气流速等高线图

2.2 改进前鼓内气体流速分析

改进前制动鼓内部空气流速等高线图如图2所示,可以看出,改进前制动鼓内表面空气流速大约为1.193~1.491 m/s, 最大空气流速为2.981 m/s。

3 螺旋槽的深度及个数对制动鼓影响

3.1 改进后边界条件及载荷工况的设定

将改进前制动鼓模型导入ANSYS Workbench中,对流体域进行边界设定。

1)模拟工况。卡车的初始速度为60 km/h(即初始速度为v0=16.6734 m/s)。

2)边界条件。定义改进后制动鼓及外界空气初始温度为20 ℃,流体为空气,流体模型为湍流模型,流体区域不为中心对称图形,所以设置整个流体域,绕坐标轴旋转,有一个气体流出面,流体模型为湍流模型。

3.2 螺旋槽顶角到鼓面边缘的距离对散热影响

为防止开槽后的螺旋槽减小摩擦片与制动鼓的摩擦面积,根据鼓高220 mm、摩擦片厚度150 mm、制动底盘厚度30 mm及鼓内间隙,先将螺旋槽顶角到制动鼓面边缘线距离设置为30 mm。

3.3 螺旋槽深度对鼓散热影响

取含有螺旋槽形状、大小、数目相同,深度不同的制动鼓进行仿真。

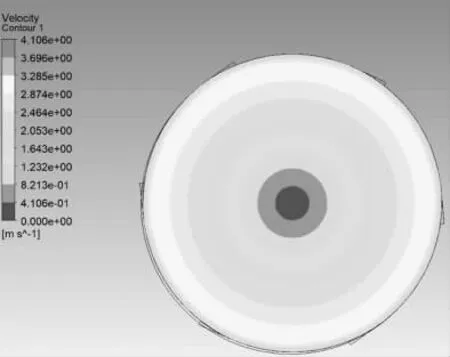

1)当螺旋槽开槽深度取为0.01 mm时,鼓内表面空气流速大约为1.643~2.053 m/s,鼓内空气最大流速为4.106 m/s,如图3所示。

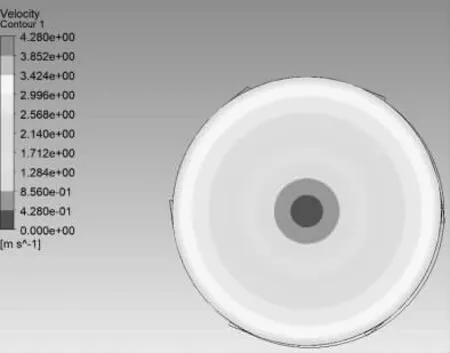

2)现将开槽深度扩大10倍,当螺旋槽开槽深度取0.1 mm时,鼓内表面空气流速大约为1.712~2.140 m/s,鼓内空气最大流速为4.28 m/s,如图4所示。

图3 槽深为0.01 mm鼓内空气流速等高线图

图4 槽深为0.1 mm鼓内空气流速等高线图

可以发现,随着螺旋槽深度的增加,鼓内空气流速在逐渐增大。下面再将螺旋槽深度扩大10倍,取开槽深度为1 mm。

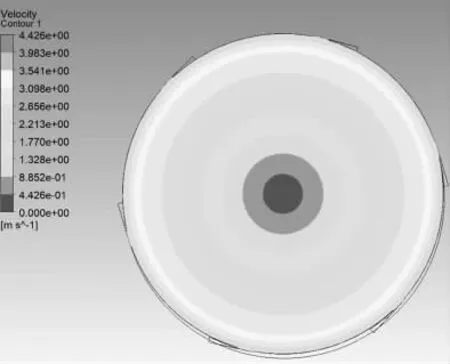

3)当螺旋槽开槽深度取为1 mm时,鼓内表面空气流速大约为1.770~2.213 m/s,鼓内空气最大流速为4.426 m/s,如图5所示。

4)当螺旋槽开槽深度取9 mm时,鼓内表面被穿透,改变了强度,因此选开槽深度为1~8 mm,分别对鼓内空气流速进行研究,如表2所示。

图5 槽深为1 mm鼓内空气流速等高线图

从表2可以看出,随着槽深度的增加,鼓内空气流速及内表面空气流速大体上呈现上升趋势,且在槽深为5 mm和8 mm时,鼓内表面空气流速有较大变化,变化范围分别为1.787~2.234 m/s和1.795~2.244 m/s。

为了找到开槽深度范围,现对开槽深度为5.5 mm和8.5 mm鼓内空气流速继续仿真研究,发现当槽深度为5.5 mm和8.5 mm时空气最大流速都为4.491 m/s,鼓内表面空气流速范围也都为1.796~2.245 m/s。

3.4 螺旋槽深度对制动鼓强度的影响

为了得到一个更为准确的槽深范围,现对槽深为5.5 mm和8.5 mm进行静力学分析,简化模型,设置一个固定面,材料为制动鼓材料(灰口铸铁),制动鼓整体绕坐标轴旋转,转速为5.3,得到等效应力图分别如图6和图7所示。

由图6和图7可以看出,当槽深为5.5 mm时的等效应力最大为0.032 528 MPa,当槽深为8.5 mm,等效应力为0.038 063 MPa。由此可见,当鼓表面开槽深度为5.5 mm时鼓的强度较好。由表2可以看出,当鼓内开槽深度为6 mm时,鼓内空气流速有了下降,所以在制动鼓表面开槽时深度应在5.5~6.0 mm间。

表2 不同槽深鼓内空气流速表

图6 槽深5.5 mm等效应力图

图7 槽深8.5 mm等效应力图

3.5 螺旋槽个数对制动鼓影响

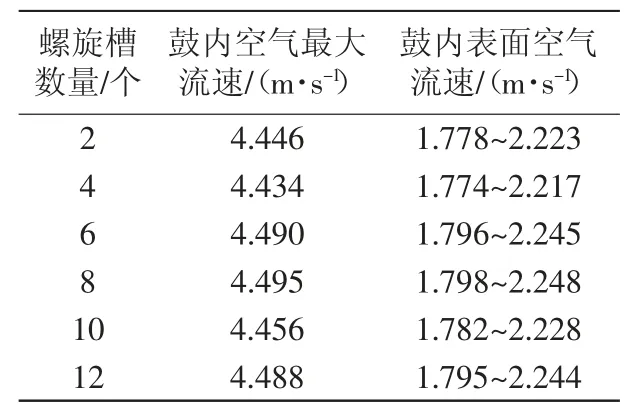

取含有螺旋槽形状、大小、深度相同,数目不同的制动鼓进行仿真。考虑到零件加工时对称性容易加工,所以将开槽个数都定为偶数进行仿真。不同槽数下,鼓内空气流速如表3所示。

由表3 可以看出,随着开槽数的增加,制动鼓内空气流速整体呈现增大趋势,在开槽为8 mm时达到最大,鼓内空气流速最大值达到4.495 m/s,鼓内表面空气流速达到1.798~2.248 m/s,综上所述,鼓内开槽数为8个时较为合适。

4 结论

运用CATIA借鉴干气密封螺旋槽的特点,对制动鼓结构进行了改进,运用Workbench 对改进后的鼓内表面空气流速及制动鼓强度作了仿真分析。

1)在制动鼓内表面开螺旋槽时,深度范围应选取5.5~6.0 mm,螺旋槽个数应选取为8个,有利于鼓内表面空气流速的增加,从而增强了制动鼓的内表面散热;2)制动鼓内开螺旋槽有利于增强制动鼓的强度。

表3 不同槽数下制动鼓内空气流速