铁钻工旋扣钳碳纤维滚轮优化与试验

2021-03-19景佐军徐小鹏1南树歧1范向曾

景佐军, 徐小鹏1,, 南树歧1,, 范向曾

(1.国家油气钻井装备工程技术中心,陕西 宝鸡721000;2.宝鸡石油机械有限责任公司,陕西 宝鸡721000)

0 引言

铁钻工是自动化钻井生产中钻机的配套设备,作为液压动力大钳的升级替代产品,铁钻工能够安全、高效地完成钻具的上卸扣和紧冲扣等工作[1]。尤其在近几年,国内各大石油钻探企业大力推进钻修井设备自动化、智能化发展,改善一线作业环境,提升员工工作幸福感,钻机管柱自动化设备进入了快速发展期,铁钻工作为管柱自动化设备中上卸扣工具,得到了大量的使用,目前约有上百台铁钻工进入现场使用,操作人员远离井口作业,提高了作业时的安全性。在进行作业时不需要根据钻杆直径的变化更换相应的颚板,操作简单,工作效率高[2]。但是铁钻工的效率还需进一步提高,往往紧扣需要多次,旋扣钳的转矩不足则是引起该问题的主要原因之一。

本文主要对铁钻工旋扣钳滚轮与钻杆的摩擦行为进行分析研究,分析滚轮与钻杆旋扣全过程中的接触摩擦特性、磨损原因等问题,讨论了不同过程中当量滚动摩擦、滑动摩擦因数。并在此基础上,进行了不同夹紧力、不同转速、不同材料、动静状态下碳纤维滚子材料的摩擦力矩试验,得出了最优铁钻工滚轮工作状态。

1 现状分析

目前,铁钻工旋扣钳工作时,通过液压缸推动夹紧臂上的摩擦轮夹紧管具,液压马达驱动摩擦轮旋转,从而带动管具旋转,完成上扣、卸扣动作[4]。国内众多制造厂商的铁钻工通过工业应用及优化,在可靠性、稳定性方面有了很大的提升。其工作机理主要是先通过旋扣钳滚轮带动钻杆快速旋扣到位,然后冲扣钳通过液缸推动转动一定角度紧扣到设定的转矩,从而达到上紧钻杆扣得目的[3]。但是在实际应用过程中,目前铁钻工的上卸扣效率相比传统的液气大钳,还存在偏低的问题,主要原因在于旋扣钳的上扣转矩不足,而冲扣钳通过夹紧液缸的伸缩带动夹持机构和滑块总成运动完成钻具的夹持[5],导致紧扣的时候冲扣钳需要转动很大的角度才能到位,往往冲扣钳转动角度远大于冲扣钳自身旋转角度,因此需要2次、3次乃至多次紧扣,这样造成了效率的低下,因此提升旋扣钳的上扣转矩是提升铁钻工效率的关键,而旋扣钳的转矩是通过滚轮与钻杆摩擦传递转矩。本文分析滚轮与钻杆的摩擦机理并开展碳纤维材料滚轮试验,在旋扣钳使用中通过合理的参数设置以达到最优化的摩擦转矩,从而提升铁钻工的效率。

2 摩擦机理分析

以紧扣为例,分析滚子与钻杆的摩擦转矩。滚轮在快速旋转时,滚轮与钻杆为滚动摩擦,此时滚轮与钻杆之间的摩擦因数为当量滚动摩擦因数;接近上扣末端时,上扣阻力矩急剧增加,滚轮对钻杆提供的摩擦力矩也应该逐渐达到最大值,最大转矩在理想状态下,应该是滚轮抱紧钻杆不打滑,旋扣马达提供最大的输出转矩,因此最大转矩状态下,滚轮与钻杆的摩擦为静摩擦。

2.1 当量摩擦因数的确定

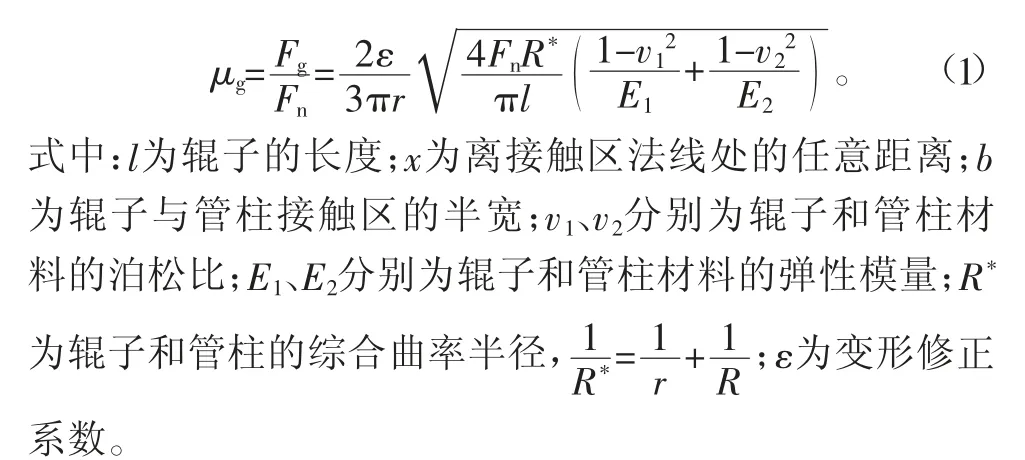

铁钻工辊子与管柱之间的接触应属于弹性接触,所以,上卸扣过程中的滚动摩擦阻力矩主要来源于辊子与管柱外壁之间的微观滑动、弹性滞后及黏着效应。辊子与工作对象管柱之间的滚动接触可简化为图1所示的简单模型。

图1 滚轮与钻杆的滚动模型

一个弹性轮由一个刚性内圈和一系列弹性单元构成,这些单元之间及它们与刚性内圈之间弹性连接。在辊子和管柱进入接触区的前缘,始终存在黏着区,后缘存在着滑动区,这种滑动为微观滑动。滚动摩擦的绝大部分阻力矩来源于滚动体接触过程中的弹性滞后,滚动摩擦因数应为[1]

接触时的弹性变形是非常复杂的过程,实际应用时还需考虑以下因素:1)滚动接触区材料变形速率的影响,变形速率较大时,ε将随变形程度的增大而增大。2)滚动接触区材料塑性损耗的影响,当法向压力增大时,滚动接触区的法线的高应力区完全可能会达到塑性流动状态,滚动时,在接触表面之下材料的每一个单元都经历了弹性→塑性→弹性的变化过程。因此,滚动接触表面一直承受弹性应力,但始终也会引起明显的塑性变形能量损耗。3)滚动过程中的黏结点被迫分开时是垂直于黏结点界面的,即黏结点分不开过程中不存在黏结点增大现象。

2.2 静摩擦因数的确定

滑动摩擦是黏着结点的形成和剪切交替发生的过程[3]。黏着点在初始状态下是微凸起体的接触,在较大的黏着阻力作用下,接触表面发生了拉伸变形,在微凸体破裂后,在新微凸体的局部压力作用下,仍保持拉伸变形。不同的滑动速度、表面粗糙度、温度、湿度条件下表现出的黏着效应不一样,因此摩擦因数也是不一样的,一般主要靠试验的方法进行研究。

3 滚轮优化方法

1)夹紧力的提高。钻杆的转矩主要是靠夹紧力与摩擦因数产生,因此夹紧力的提高有助于提升旋扣钳的转矩[6]。但是转矩的提高受以下几个因素的制约:一是滚子在滚动时,在接触表面之下材料的每一个单元都经历了弹性→塑性→弹性的变化过程。不停的塑性变形也会引起能量损耗,转矩太大导致塑性变形加剧旋扣马达输出功率的损耗。二是夹紧力太大导致钻杆变形较大,滚子对夹本身造成自身卡阻,没有将转矩传递到螺纹接头上,而是旋扣钳自身能量内耗。

2)摩擦因数的提高。从滚子与钻杆的摩擦机理分析可知,不管滚动摩擦还是滑动摩擦因数,影响因素比较多,从理论上给出一个确切的数值比较困难,只能进行试验验证。而且,影响摩擦因数的因素大部分是结构的曲率半径、弹性模量、泊松比等结构材料的固有参数,结构参数由于体积质量设计的限制,往往无法实现大幅度的突破,目前常用的办法是在滚子上开一些沟槽,加大局部变形,提高黏着效应及弹性滞后阻力矩,但是往往出现损伤钻杆的现象。因此只能考虑在材料上提高摩擦因数及耐磨性。

4 复合碳纤维材料性能研究

为此开发了一种以酚醛树脂材料为基体加入高耐磨材料的帘线碳纤维材料,作为滚轮材料,如图2所示。该材料为航天科技新材料,用缠绕工艺和模压加工制成;辊子径向承压为380~420 MPa;辊子径向承载大于600 kN;辊子最大工作温度为120 ℃,其硬度可根据加工工艺进行调整,基体中加入的帘线可提高材料的耐磨性。

如图3所示,在铁钻工上试验验证其对旋扣钳转矩性能,并与普通钢制滚轮进行了对比。

温泉水电站位于新疆某河中游马扎尔峡谷内,水库总库容为2.07亿m3,水电站总装机容量为135 MW,以发电为主,多年平均年发电量7.61 亿kWh。 工程为大(2)型Ⅱ等,大坝为1级建筑物。

4.1 转速影响分析

试验是通过对滚轮的夹紧力保证一致,调整节流阀的大小使滚轮的转速为30、60、90 rad/min,测试滚轮上扣完成后静止且不打滑时最大的上扣转矩,并折算出旋扣钳当量静摩擦因数。

由图4可知:在相同载荷下,随着速度的降低,滚轮静止不打滑状态下马达的压力变高,说明传递的转矩有所增大,折算的当量静摩擦因数也有所提高。

图2 新型材料滚轮

图3 转矩试验图

图4 不同速度下的当量静摩擦因数

在旋扣滚子抱紧钻杆旋转上扣过程中,逐渐调低滚子的夹紧压力,当钻杆与滚子开始打滑时,记录滚子夹紧压力及马达输出转矩,可折算出旋扣钳当量滚动摩擦因数,通过试验可知,钢滚轮在夹紧压力16 MPa下打滑,瞬时马达压力为6 MPa,折算当量动摩擦因数为0.07;钢滚轮在夹紧压力9 MPa下打滑,瞬时马达压力为6 MPa,折算当量动摩擦因数为0.12。

在不同速度滚动状态下,马达的压力基本不变,说明夹紧压力对当量动摩擦因数基本没有影响。

4.2 夹紧压力影响分析

滚轮的转速保持额定90 rad/min不变,改变对滚轮的夹紧力(分别为10、15、21 MPa),与上述测试内容相同,折算出旋扣钳当量静摩擦因数。

由图5可知:在相同载荷下,随着夹紧压力的增大,滚轮静止不打滑状态下马达的压力变高,说明传递的转矩有所增大,但是折算的当量静摩擦因数基本不变,介于0.20~0.24之间;在滚动状态下,马达的压力基本不变,说明夹紧压力对当量动摩擦因数基本没有影响。

4.3 润滑条件影响分析

油基环境下试验是在钻杆上涂抹润滑脂,模拟钻杆在采用油基泥浆喷溅后与滚轮的摩擦效应。在夹紧压力为10、15、21 MPa、额定转速为90 rad/min的条件下测试其当量动静摩擦因数。

由图6可知,油基泥浆工况下,该复合材料的当量静摩擦因数有所降低,但是相对于钢滚子的静摩擦因数0.096而言,提高近1倍。

图5 不同速度下的当量静摩擦因数

图6 不同速度下的当量静摩擦因数

由以上试验可以看出,采用该碳纤维复合材料的滚轮的当量静摩擦因数相对于钢制滚轮可提升20%,当量动摩擦因数可提升近20%,可有效提升铁钻工的上卸扣效率。

5 结论

1)铁钻工旋扣钳转矩的提升可提高上卸扣效率,旋扣钳转矩是先克服滚动摩擦,后克服静摩擦以传递最大转矩,影响摩擦力的因素主要有结构、环境及材料因素。

2)开发的新型碳纤维材料滚轮的当量静摩擦因数比钢制滚轮提高约1倍左右,有效提升了系统的旋扣转矩,其摩擦因数随着速度的减小而增大、随着正压力的增大而增大。

3)采用该材料的滚轮,可使得旋扣钳的转矩提升20%,可有效提升铁钻工的旋扣转矩,从而增加了冲扣钳的一次上卸扣成功率,提高了铁钻工的工作效率。

根据目前旋扣钳的使用现状,为了早日达到实现推广使用碳纤维滚轮的目的,提出以下几点发展建议:a.持续跟踪该滚轮在油田进行工业性试验的情况,根据现场的使用情况,以提升摩擦转矩及提高耐磨性为目标,持续优化碳纤维配方及制造工艺,以提高在各种油田作业环境下的适用性。b.考虑优化旋扣钳滚轮的自动化作业流程,初始时由于摩擦阻力小,应该快速旋扣,到转矩急剧增大时,应该逐级降低旋扣速度,提高滚动摩擦转矩,最终平滑过渡到静摩擦,以避免打滑磨损。c.压缩碳纤维制造成本,以满足用户的性价比需求。