大型水轮机主轴车削加工质量关键点控制

2021-03-19胥海波付封旗尹仲凯

胥海波,付封旗,尹仲凯

(东方电气集团东方电机有限公司,四川德阳618000)

1 大型主轴车削加工设备能力与特点

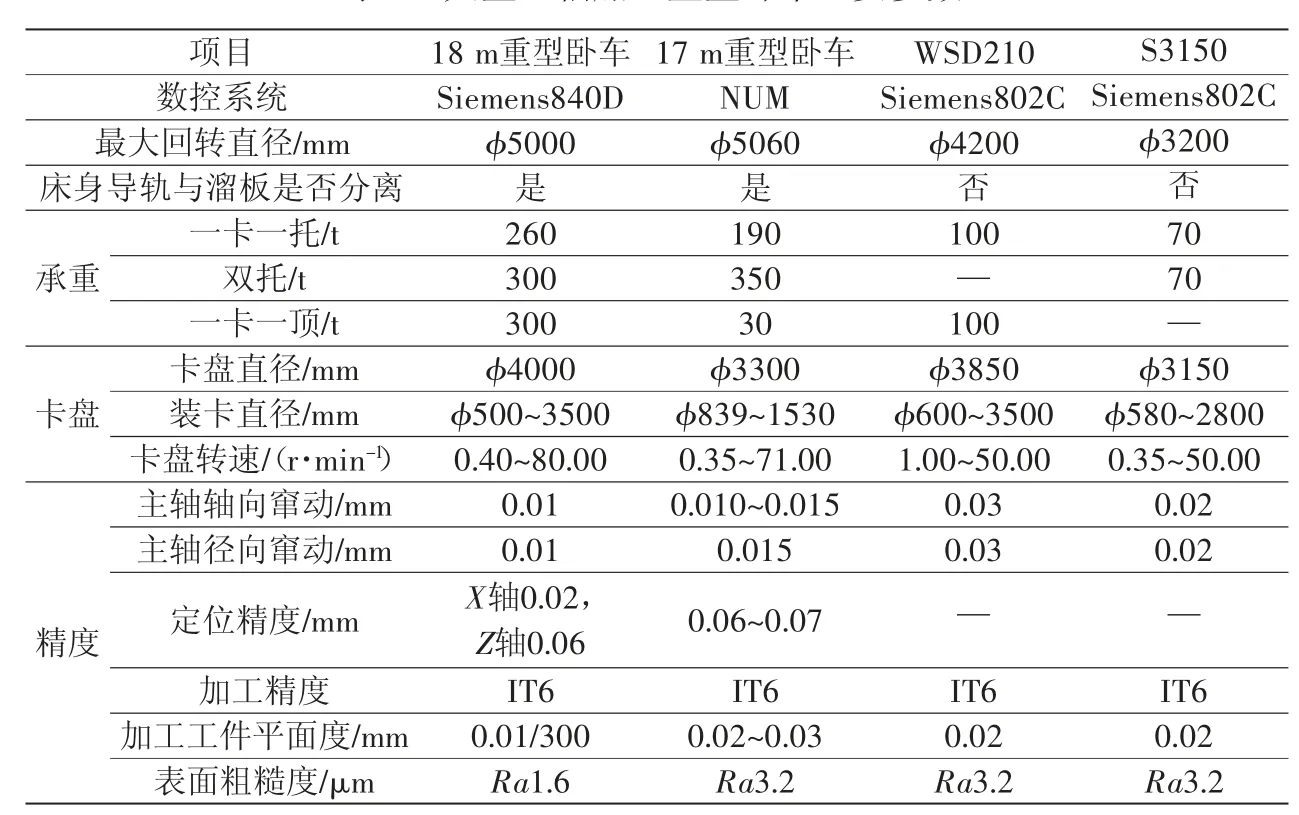

一般大型水轮机主轴长径比值较大,很难在立车上进行主轴车削加工。我公司目前所有水轮机主轴几乎全在重型卧车上加工,具备大型主轴车削能力的重型设备主 要 包 括18 m 重 型 卧 车、17 m 重 型 卧 车、WSD210 及S3150。最大车削直径φ4900 mm,最大装卡直径φ3500 mm,最大承重350 t,4种设备的主要参数如表1所示,基本上能满足目前所有大型水轮机主轴车削加工。

表1 大型主轴加工重型卧车主要参数

机床附件方面:中心架最大支撑直径φ2600 mm,单个中心架最大承重150 t,其中部分重型卧车为静压瓦中心架,部分为钨金瓦中心架。

2 大型水轮机主轴结构及要求

2.1 结构

目前大型水轮机主轴大多为35钢、45钢或20SiMn材料,一般采用锻造毛坯、“分段锻造+组焊”的制造工艺,如溪洛渡、官地、小湾、瀑布沟、锦屏等水电站。整锻的大型主轴受锻压设备能力限制,成本也较高,制造厂家较少采用。

为在满足机组性能的前提下,最大限度利用材料,降低自重,大型水轮机主轴一般为中空结构[1],轴身中部设计有与水导轴承配合的滑转子(滑转子是指在轴身某个位置凸出来的一个圆筒形结构,与主轴为整体锻造或焊接形成一体),部分主轴轴身上还设计有与上导轴承配合的滑转子,即主轴轴身上设计双滑结构,如吉布水轮机。主轴两端带把合法兰,根据法兰位置可分为内、外法兰两种结构。三峡水轮机主轴采用内法兰,多数主轴采用外法兰结构;法兰与转轮、发电机主轴联接,采用轴向销(套)定位和传扭。

2.2 要求

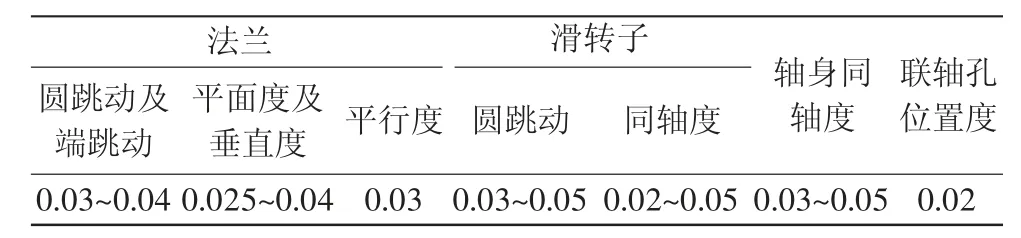

水轮机主轴与转轮、发电机主轴及转子装配联接组成机组转动部分,并与轴承、密封等部套紧密配合,主轴制造精度直接关系着机组密封性能、轴瓦油温、止漏环间隙、噪声和振动等关键指标,因此主轴的尺寸精度、粗糙度、形位公差等要求相对较高,表2所示为绝大多数大型水轮机主轴加工基本要求。

表2 主轴形位公差 mm

对于主轴整体加工而言,最重要的加工部位是法兰和轴孔。法兰的重要指标包括自身的平面度、外圆圆度、与滑转子及另一端法兰外圆的同轴度、端面与中心线的垂直度等。轴孔是水轮机主轴与转轮、发电机主轴联结传扭的核心结构,主要包括圆度、位置度等核心指标。因此法兰端面跳动、垂直度及联轴孔位置度要求是法兰加工质量的关键。滑转子外圆粗糙度、圆跳动、全跳动和同轴度要求是滑转子加工的关键。部分水轮机主轴轴身外圆与基准也具有较高的同轴度要求。

滑转子内腔及中心孔一般在单件成型时完成,主轴整体加工时不再加工,其余车削表面粗糙度要求Ra3.2~1.6,部分主轴滑转子部位达Ra0.8。

3 水轮机主轴车削加工关键点控制

目前我公司加工大型水轮机主轴主要采用两种支撑方式:一卡一托和双托。一卡一托是在主轴车削加工时用车床卡盘夹持主轴一端法兰外圆,用中心架支承在主轴另一端轴身或法兰外圆位置,主轴受力为简支梁状态。双托是加工时用2 个中心架支撑主轴,主轴的质量全部通过中心架承载在机床床身导轨上,机床床头箱和卡盘不夹持主轴,即不承受主轴重力载荷,卡盘仅通过万向节和过渡法兰与主轴联结并传递转矩[2]。

不管采用何种支撑方式,设备精度基本可以满足主轴形位公差要求,但在实际加工过程中,部分主轴偶尔也会出现尺寸超差情况,并通过适当工艺处理后让步使用,这样既没有完全保证产品质量,又增加了处理成本,最重要的是拖延产品交货周期,给客户造成不好印象。因此,在主轴车削加工时必须对关键工序进行控制,规范化和标准化车削过程,从技术的角度最大限度降低主轴加工质量风险。

经过公司几十年的探索,对于大型主轴车削加工,我公司已形成了一套完善的解决方案和质量保证体系,本文主要对车削加工过程中的架口加工和车削找正两个关键控制点进行介绍。

3.1 架口加工

架口是主轴轴身或法兰上预加工的一段环带,与卧车中心架配合,用于车削过程中支撑主轴。不管采用一卡一托还是双托方式,车削加工均以架口为基准,架口精度直接关系着主轴各部位的圆跳动公差,因此主轴车削加工的首要关键点便是架口加工。

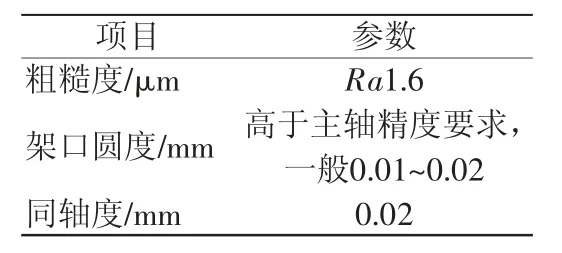

3.1.1 架口要求

主轴在正式车削前一般需要加工2个架口,分别位于主轴两端靠近法兰的位置,如因特殊需要也可以将主轴法兰外圆直接作为架口。架口主要要求如表3所示。

主轴架口加工可在立车或卧车上完成,对于长径比值较大的主轴,架口的加工和修正适合在卧车上采用一卡一托或双托的方式进行。架口加工时以滑转子内腔或中心孔作为初始基准,尽量保证主轴设计基准与工艺基准重合,减小主轴轴线偏移。

3.1.2 一卡一托加工架口

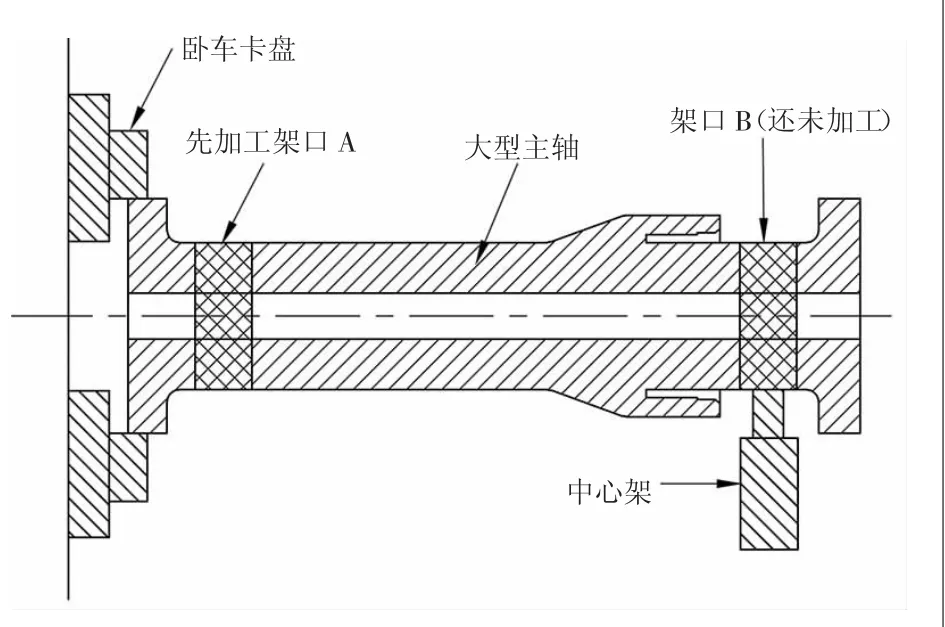

主轴为毛坯状态,吊上卧车后无法精确找正,但在床头卡盘处可以打表检查主轴法兰区域,并调整到对点零对零状态(即打表检测的每一点数据和180°对称点位置的数据值相等)。越靠近床头部位,跳动值越小,因此一卡一托加工架口时刀架尽量靠近床头,依靠机床卡盘的旋转精度来保证架口加工圆度、同轴度等指标。如一主轴需加工分别位于主轴轴身两端的A、B两处架口。主要工艺流程为:

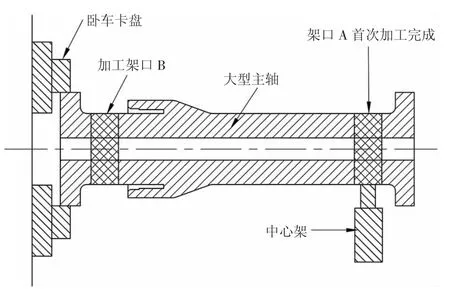

1)主轴吊上卧车,卡盘装夹一端法兰,中心架支撑在需要加工的架口B位置(尚未加工),调整卡盘端主轴法兰外圆对点零对零后,加工架口A,如图1所示。

2)主轴掉头,卡盘装夹B端法兰外圆,中心架支撑于架口A处,调整卡盘端主轴法兰外圆对点零对零,加工架口B,以消除未加工架口B的圆跳误差,如图2所示。

表3 主轴架口要求

图1 主轴架口A 加工

图2 主轴架口B 加工

3)反复修正架口A和架口B。架口圆度、同轴度很难一次加工就达到要求,架口A首次加工时,架口B圆度较差或基本没有圆度,因此制作的架口A会存在较大跳动值(越靠近B位置跳动值越大)。故在完成架口B加工时,须再次掉头修正架口A;而第二次修正架口A是在加工好的架口B的基础之上完成的,所以第二次修正的架口A会比首次架口A的圆度值要小。第二次修正完架口A后再掉头精修架口B,如此反复进行,直至架口A和架口B的圆跳动、同轴度及粗糙度达到工艺要求。一般来说,3~4次能使架口精度达0.015~0.020 mm,满足精车要求。

3.1.3 双托加工架口

双托加工架口是两中心架直接支撑在需要车修的架口外圆处,采用弹簧刀在中心架部位直接车修架口。此种方式主轴不需要反复掉头,但修正时间相对较长,因此采用双托方法加工架口的主轴较少,对于圆度误差较小或在车削过程中需要重新修正架口时更适用,若架口的圆度偏差较大,则很难或者无法用双托方式完成架口修正。

3.1.4 立车加工架口

少数直径较大且长径比值较小(1~1.5)的主轴可选择在立车上进行架口加工。立车上加工架口可一次装夹完成所有架口车削,能较好地保证架口同轴度及圆跳动要求,但受立车转速、加工高度等限制,制作的架口质量并不高。

3.2 车削找正

除架口加工外,车削找正也是影响主轴加工质量的另一个关键因素。

3.2.1 车削找正要求

车削找正时,理论上要求主轴中心线与卧式车床卡盘水平中心线完全重合,但实际上是无法达到的,也很难测量主轴中心线位置。对于长度达数米且公差要求较高的大型主轴,难度更高。实际加工过程中,只有通过间接测量的方法控制主轴与设备的相对位置,使测量结果高于主轴设计图样要求的形位公差值,以保证车削质量。

3.2.2 控制措施

根据主轴加工选用的支撑方式不同,找正方法也略有差别,下面以一卡一托方式和双托方式进行说明。

3.2.2.1 一卡一托

主轴架口制作完成后,原位不动,打表复查架口,符合要求后进行正式车削。但是一卡一托装夹存在一定的局限性,主轴不能在一个工位完成所有表面精车,在第一个支撑工位完成车削后主轴必须掉头,进行原卡盘端处的法兰柱面和端面位置的加工。因此一卡一托方式需要在主轴掉头后进行二次找正,二次找正非常关键,主要控制措施如下:

1)床头找正。主轴掉头后,卡盘装夹在已加工法兰外圆位置,此时床头端法兰端面及外圆已精车。首先,用内径千分尺测量卡盘表面与主轴法兰端面同一圆线的距离,圆周方向均匀检查8点,应对称相等。其次,在卡盘附近架百分表,检查主轴法兰外圆,整圆误差不超过0.015 mm,且调整至对点零对零状态。最后,复核主轴法兰背面圆跳动值,整圆误差不超过0.015 mm。

2)床尾找正。内径千分尺测量架口外圆与中心架小圆弧平面(中心架上的工艺基准)之间距离,至少测量3点,检查是否相等。

3)床身找正。虽然床头和床尾都已找正,但对于即将进行精车的主轴还不够。床头、床尾的找正精度相对不够高,部分主轴在按以上方法找正并精加工后仍然会出现主轴轴向窜动、异响等异常现象,不但影响主轴精加工质量,对机床本身也会造成一定程度的损伤。因此在床头、床尾找正后,需进一步检查主轴轴身是否与机床中心线平行。最直接的方法就是检查主轴母线,但因大型主轴结构不一,轴身直径各处不同,多数主轴无法通过直接测量母线找正,此时可采取如下措施:a.在主轴轴身上找两段环带,尽量靠近上、下法兰位置,然后分别在同一刀架位置进刀加工,加工完成后用外径千分尺检查两段轴身的直径,通过直径差值评估轴线偏差。b.根据车间长期加工经验,主轴精车前必须空转30 min及以上,并在法兰端面架设百分表,监控主轴有无轴向方向窜动,未发生轴向窜动再进行精车。

3.2.2.2 双托

主轴不需要掉头可在架口完成后直接进行所有表面车削加工。架口加工完成后原位复查架口、主轴母线等是否符合工艺要求,合格后便可精车。但此时主轴架口处柱面是无法精车的,需要在其余表面全部精车完成后,调整主轴架口位置,二次找正后再进行主轴原架口柱面位置的精车。此时需根据主轴精加工尺寸更换中心瓦架,复查新架口圆度值并按一卡一托床身找正方法检查主轴整个姿态与原架口位置车削时姿态是否一致,合格后方可精车原架口柱面。

一般情况下,采用双托方式精车主轴时会把架口位置选择在主轴形位公差要求较低的地方,这样即使二次找正后存在较大误差,也不会影响主轴车削质量。

4 结语

本文着眼于大型水轮机主轴车削加工过程,从实际经验的角度,介绍了主轴车削加工两大关键质量控制点:架口加工、车削找正。抛开车削刀具及切削参数影响,抓好以上两个关键控制点,是确保整个大型水轮机主轴制造质量的前提条件。