某型温度传感器防护套弯折疲劳试验的寿命研究

2021-03-19雷霆宁薇薇周天朋闫旭东呼东亮

雷霆,宁薇薇,周天朋,闫旭东,呼东亮

(天津航天瑞莱科技有限公司,天津 300462)

引言

本文的某型温度传感器是由精密级铂热电阻元件及经过特殊工艺处理的防护套组成,该型传感器主要应用于动车组的转向架轴端,监测动车组轴端的温度情况并及时作出预警,防止因为温度过高引起轨交事故,是动车组非常重要的组件。但是近年来,此型温度传感器运行时间已达到三级修、四级修的修程,通过这些拆卸下来进行检修时,发现传感器的防护套,有出现折断、开裂、僵硬等情况,老化情况各异。根据动车组的行驶路线、路况、里程的原因,传感器会经历各种严酷气候、力学及其他复杂应力的环境。在安装此型传感器时,探针端与插针端固定,但是连接两端的防护套只是间隔一定的距离,固定了两个点的位置,有很大的自由度,在动车组运行时,出现颠簸、冲击的路况,导致防护套受到反复的弯折影响,增加了防护套出现破损的机率。通过与传感器的制作商及检修单位共同确认,导致出现防护套破裂的主要原因定位为弯折疲劳。本文通过对某型温度传感器的全新、三级修、四级修样品进行随机采样,施加相同条件的疲劳环境,研究防护套的弯折寿命。

1 试验方案

根据防护套的材质特性为橡胶管,参照GB/T 5564-2006的标准[1]方法,充分考虑到低温环境对橡胶管的影响,本试验方案采取在最恶劣的低温条件下进行低温弯折试验,评估防护套的弯折寿命。具体试验条件如表1。

试验要求:将每支试验样品的一端固定在扭转轮上,而其余部分呈笔直状态,要求扭转轮的直径是防护管公称内径的12倍,本防护套的公称内径为8 mm。本方法采取的弯曲频率为1 Hz,每间隔一定时间后,检查防护套的外表面有无龟裂或破损,若出现,立即停止试验,记录当前次数。

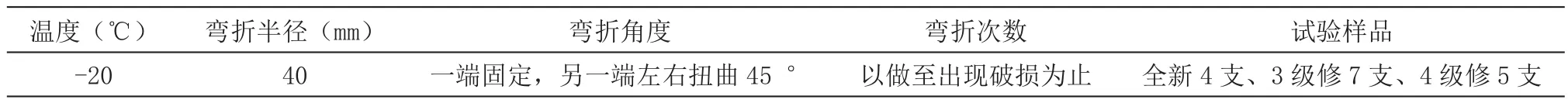

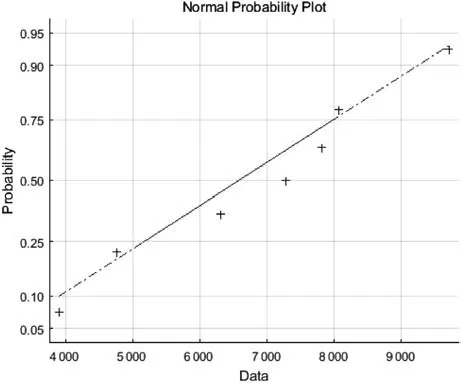

表1 低温弯折疲劳试验条件

根据防护套的安装特点,选取样品进行弯折试验时,试验具体安装状态见图1。对弯折的位置选取了管夹处和非管夹处两种,管夹处是防护套安装固定的位置,非管夹处为除管夹固定以外的位置。同时对防护套承压能力为27.6 MPa和6.8 MPa进行了随机选择。全新样品的生产年份为2018年度,三级修、四级修的生产年份从2013~2015年度进行随机选取,三级修的运行里程约为120万公里,四级修运行里程约为240万公里。具体选样信息见表2。

2 试验结果

弯折试验结果见表2,对全新、三级修、四级修样品数据趋势进行折现图比较,发现数据相对集中平稳,具体情况见图2。全新、三级修、四级修的平均值和方差结果见表3。

图1 低温弯折试验件安装状态

3 数据分析

3.1 数据结果的检验

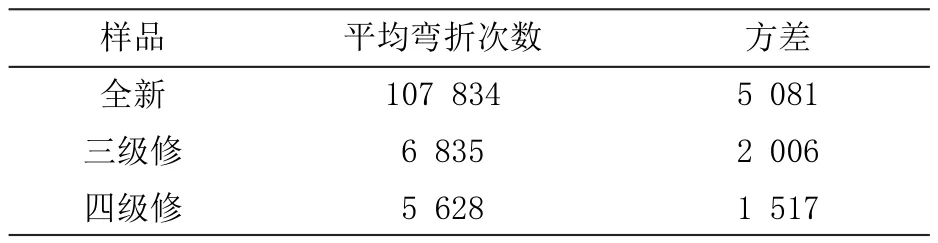

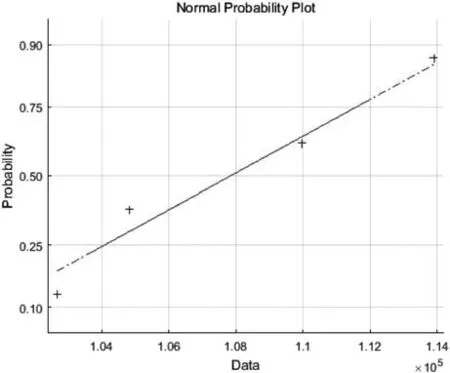

针对低温弯折寿命数据进行正态分布检验,全新、三级修、四级修的检验图见图3~5,接近直线表明试验数据符合正态分布。

表2 选样信息及弯折试验结果

图2 低温弯折试验数据曲线

3.2 寿命退化模型的建立

针对低温弯折平均疲劳试验数据,使用指数模型进行拟合,寿命退化模型图见图6。

平均寿命指数模型参数如下:

f(x) = a*exp(b*x)

a =1.061e+05

b = -0.015

R-square: 0.9818

寿命标准差数据使用指数模型进行拟合,寿命退化模型见图7。

标准差指数模型参数如下:

f(x) = a*exp(b*x)

a =4963

b =-0.006

R-square: 0.9601

根据此模型,使用正态分布累计函数,寿命预测结果如下:

1)240 万公里,弯折疲劳寿命大于1次的可靠度为99.31 %;

2)360 万公里,弯折疲劳寿命大于1次的可靠度为79.83 %;

3)480 万公里,弯折疲劳寿命大于1次的可靠度为61.05 %。

从上述数据分析发现,四级修的防护胶管低温弯折寿命退化为全新防护胶管寿命的5.7 %;结合实际运行的情况和现场胶管的现状,建议四级修时防护胶管需要更换。

表3 低温弯折试验数据表

图3 全新样品疲劳寿命正态分布检验

图4 三级修样品疲劳寿命正态分布检验

图5 四级修样品疲劳寿命正态分布检验

3.3 结果的分析

低温弯折试验通过对次数、年份、装夹位置、轴位等方面分析,发现以下规律:

1)通过对比出现裂纹的弯折次数发现,全新的样品的弯折次数基本保持在10万余次,而三级修、四级修样品的弯折次数骤减至3 000~9 000之间。三级修、四级修在运行里程上相差120万公里,但是在弯折衰减方面相差无几,充分说明了防护套在弯折寿命的快速衰减的特点,归集主要原因是其自身的材料特性决定的,受行使里程影响不大。防护套本身是橡胶材质,为一种合成橡胶,橡胶老化的实质是橡胶分子链的主链、侧链、交联键断裂,橡胶的分子链断裂反应,老化呈现表面变硬、发脆、产生裂纹。在动车组运行过程中,会受到热应力、光应力、湿度应力、振动应力、冲击应力等多重影响,在受到热/光应力,可引起橡胶的热裂解、热交联、氧化链反应;在受到潮湿环境时,特别是在水浸泡和大气暴露的交替作用下,会加速橡胶的破坏;在机械应力的反复作用下,会使橡胶分子链断裂而生成游离荃,容易引发龟裂[2],上述环境因素都会加剧降低防护套的使用寿命。

图6 低温弯折平均寿命退化模型图

图7 寿命标准差退化模型图

2)选取了B02和B04管夹处和非管夹处防护套均进行疲劳试验,以验证管夹处与非管夹处是否存在区别。通过数据对比发现,管夹处弯折次数保持在3 000余次,而非管夹处基本可以保持在6 000余次及以上。可以说明对于同一根防护套而言,在管夹固定位置处由于受外部紧固力的影响,更易出现裂纹或其他损伤,降低防护套的使用寿命。

3)根据防护套外表面的年份标注,发现2013年度、2014年度、2015年度生产的防护套,在弯折次数的衰减上,并无特别规律,次数上无较大差距,究其主要原因是防护套的生产时间与安装运行存在一定的间隔,生产好的样品会在库房内存放1~2年后才组装在动车组上,存放期间防护套受到空气、温度、湿度、臭氧以及光线的等影响,会加速其破坏,这是橡胶材质特性本身受环境因素引起的退化。故防护套受生产时间影响不大,主要是存放时间和贮存环境影响较大。

4)通过对比不同压强的防护套,弯折次数并无明显规律,说明不同压力强度的防护套对使用寿命影响不大。

5)在动车组运行过程中,1、4轴位的车厢弯矩较大,2、3轴位相对小,通过对比不同轴位对应的弯折次数,数据相对分散,说明轴位对其弯折次数的影响不大。

4 小结

通过从生产年份、安装位置、安装轴位、行驶里程、材料特性等多方面分析低温弯折数据发现,某型温度传感器防护套,主要受其自身材料特性和管夹位置的影响较大,其他因素影响可以忽略不计。当运行里程达到四级修时,应立即更换防护套,避免运行中发生温度报警或事故。

为延长防护套的使用寿命,从成本方面考虑,建议改善存放周期与环境,根据材料特性,降低温度、湿度、光照等环境因素对其的影响,减缓防护套因橡胶材质特性引起的老化;同时,在防护套的安装方式上,应改善安装方式并降低夹具对防护套的累积损失;如为从根本性提升防护套的耐用性,建议从原材料入手,从材质、设计工艺等方面进行实质性改变,研究成本和周期也会增加,但就轨道交通的长远发展来看,可行性的研究非常必要。