吸波泡棉贮存状态下的老化寿命预估

2021-03-19罗丹杨华明杨万均肖敏陈星昊陈源

罗丹,杨华明,杨万均,肖敏,陈星昊,陈源

(中国兵器工业第五九研究所,重庆 400039)

引言

吸波泡棉的主要功能是改变雷达波或其他电磁波的辐射分布,其应用不仅是军事上隐身与反隐身、对抗与反对抗的范围。其主要用于电子装备/设备内部,既可以填充空隙,又具有很好的吸波作用[1-5]。吸波泡棉的老化,不仅会降低其品质和寿命,而且其结构完整性直接关系着吸波性能发挥,其物理结构损坏,将大大增加雷达波的反射率,造成屏蔽或隐身失效。而物理结构的变化通常表现为力学性能指标的改变,因此,吸波泡棉的力学性能是其重要的特征参数之一,本文选择了拉伸强度和断裂伸长率这两项力学性能指标,研究其在5个不同温度点下的力学性能,通过计算得出不同温度条件下的老化速率常数,进而外推常温贮存(通常为25 ℃)条件下的老化速率常数,建立常温贮存条件下的性能退化方程,根据确定的力学性能失效判据,在置信度不低于95 %、常温贮存25 ℃条件下,计算得出吸波泡棉的老化寿命。以期为考核吸波泡棉的耐老化性能,有效地指导实际使用和贮存。

1 试验与测试

1.1 试验样品

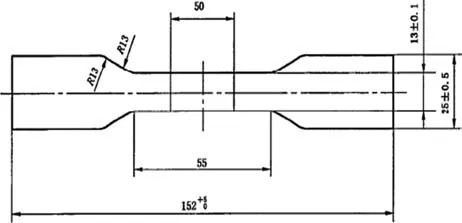

本文采用吸波泡棉拉伸试样,按GB/T 6344-2008《软质泡沫聚合材料拉伸强度和断裂伸长率的测定》规定的试样参数和试样数量进行试样制备,试样按同一方向利用刀模从厚度为20 mm的平板型样品上切割而成,尺寸参数如图1所示,制备好的吸波泡棉拉伸样见图2。

1.2 热分析测试及温度点确定

为合理确定吸波泡棉的最高试验温度,首先采用Q600 SDT同步热分析仪对试验样品进行热分析测试,当温度为130 ℃的时候,该材料的热失重达到1 %,所以初步确定最高热老化试验温度为130 ℃。超过此温度点时,热失重出现了非线性特征,说明此时材料老化出现了突变,即老化机理已发生改变[6]。因此为了保证老化试验中的机理一致性,将试验温度下降10 ℃,最终确定最高热老化试验温度为120 ℃。

1.3 热老化试验

文中以吸波泡棉为试验对象,选定了5个温度条件,参照GB/T 7141-2008《塑料热老化试验方法》开展热老化试验,具体试验步骤如下:

1)根据确定的最高试验温度,选择了80 ℃、90 ℃、100 ℃、110 ℃、120 ℃五个试验温度条件。

2)按确定的温度条件,将热老化试验箱设置到所需要的温度。稳定2 h后,将采用覆膜包覆的试样均匀放置于试验箱中,并记录试验时间。

3)当老化试验时间达到预定的取样检测周期,从热老化试验箱中取出一组试样,去掉覆膜,按要求进行测试。

4)当试验时间达到最后一个取样周期(64天),或已经超出失效判据,停止试验。

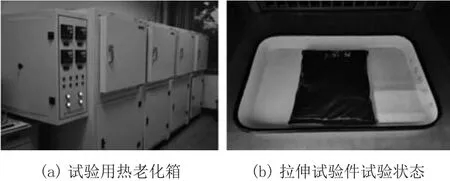

本试验在热老化试验箱中开展,试验情况如图3所示。

1.4 力学性能测试

每次从试验箱中取出的拉伸试样,按照GB/T 2918-2018《塑料 试样状态调节和试验的标准环境》要求,在标准实验室环境(23 ℃±2 ℃)下放置24 h后,采用GB/T 6344-2008《软质泡沫聚合材料拉伸强度和断裂伸长率的测定》规定的方法,使用精密电子万能材料试验机进行拉伸强度和断裂伸长率测试,并记录该材料的拉伸强度值、断裂伸长率值。

图1 吸波泡棉拉伸试样尺寸(厚度20 mm)

图2 制备好的吸波泡棉拉伸样

图3 吸波泡棉热老化试验情况

2 试验结果与讨论

2.1 力学性能试验结果

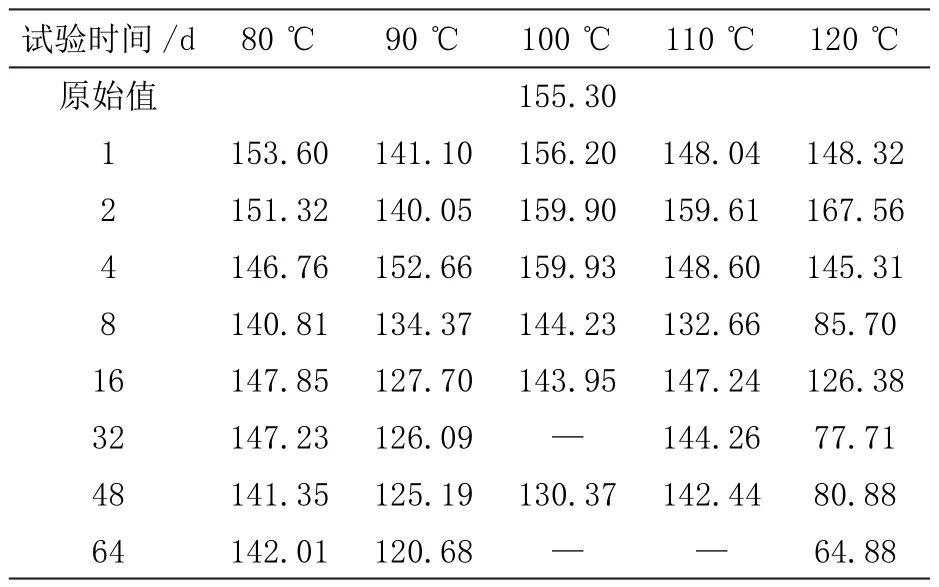

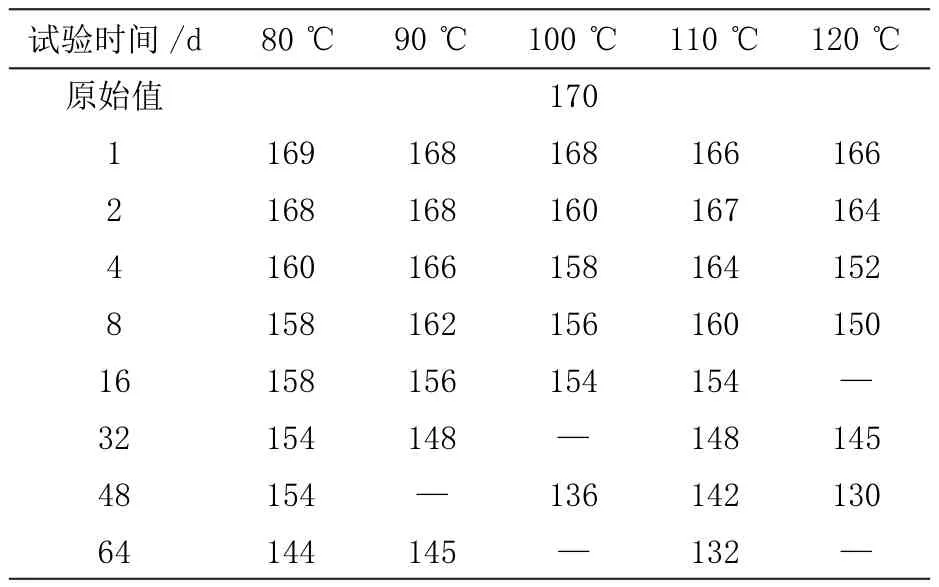

吸波泡棉拉伸试样和断裂伸长率试样在经过为期64天的热老化试验后,五个温度点的拉伸强度、断裂伸长率平均值见表1和表2。

2.2 老化寿命表征参数确定

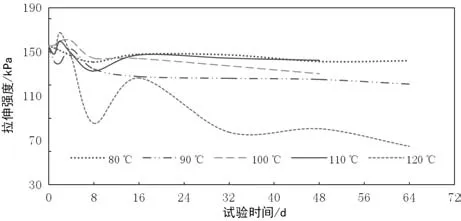

通过对表1、表2的数据进行综合分析,可以看出吸波泡棉的拉伸强度在试验过程中,出现了较大幅度的波动,下降趋势与试验温度的相关性较弱,如图4所示;而断裂伸长率在试验过程中的数据呈现出了较为明显的下降趋势,且下降幅度与试验温度呈正相关关系,如图5所示。因此,本试验选择试样断裂伸长率作为基于力学性能的老化寿命表征指标。

表1 吸波泡棉拉伸强度数据

表2 吸波泡棉断裂伸长率数据

2.3 失效判据确定

失效判据确定为吸波泡棉断裂伸长率下降到85 %,则认为产品失效,即失效判据为原始值的0.5倍。

2.4 断裂伸长率保留率计算

断裂伸长率保留率按式(1)计算获得:

式中:

Ps—该种材料第i次取样试样断裂伸长率保留率;

Ii—该种材料第i次取样试样品断裂伸长率值;

I0—该种材料断裂伸长率原始值。

对表2中吸波泡棉断裂伸长率的数据按照式(1)计算后,断裂伸长率保留率的变化趋势如图6所示。

2.5 基于力学性能的老化寿命预估基本原理

由于该材料属于高分子材料,在热老化过程中,其力学性能保留率P与老化时间τ的关系可用公式(2)进行描述:

图4 吸波泡棉拉伸强度随试验时间的变化趋势

式中:

P—老化时间为τ时的性能保留率;

τ—老化时间,d;

K—性能变化的速率常数,d-1;

A—常数;

α—修正系数,常数。

如果试验数据计算结果显示lnP与τα线性相关关系显著,即相关系数大于查表值时,式(2)中则α取1;如果线性关系不显著,参数α采用逐次逼近法计算获得,逼近准则是α精确到小数点后两位时,使式(3)中I最小;

式中:

Pij—第i个老化试验温度下,第j个测试点的性能变化指标试验值;

—第i个老化试验温度下,第j个测试点的性能变化指标预测值。

老化特性指标变化的速率常数K与温度T的关系服从Arrhenius方程,见式(4):

式中:

T—绝对温度,K;

E—表观活化能,J·mol-1;

Z—频率因子,d-1;

R—气体常数,J·K-1·mol-1。

通过热老化试验数据可计算得出不同温度条件下的力学性能老化速率常数,进而可外推预测常温(通常为25 ℃)条件下的老化速率常数。根据确定的失效临界值,可以在置信度为90 %或95 %、温度为25 ℃条件下,计算出相应产品基于力学性能变化的老化寿命。

2.6 数据处理过程

1)首先进行测试数据的误差处理,剔除粗大误差;

2)选取吸波泡棉的断裂伸长率作为评定指标,计算其保留率;

3)进行曲线拟合和检验;

4)计算变化速率常数;

5)建立常温条件下的老化方程;

6)代入常温贮存条件进行计算;

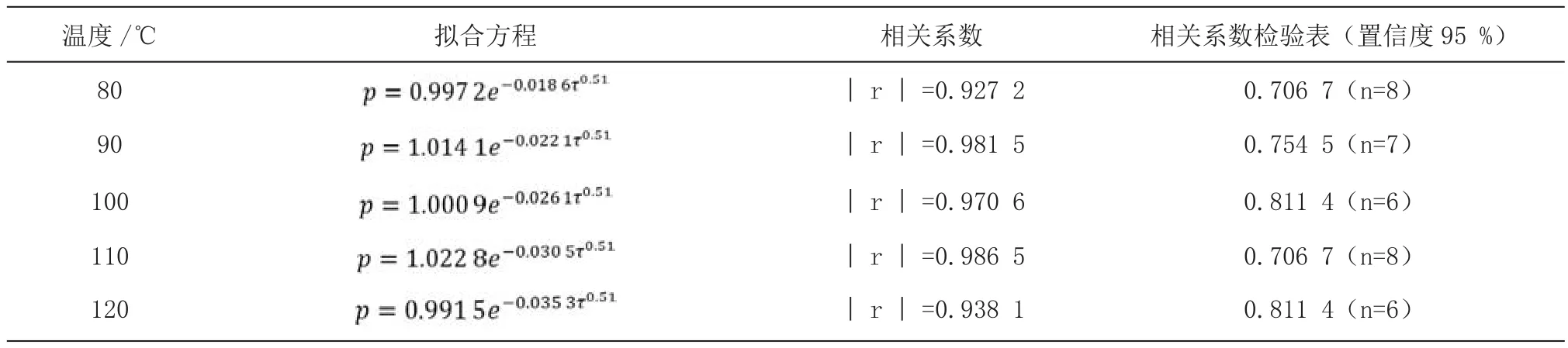

表3 吸波泡棉断裂伸长率保留率与试验时间拟合方程

表4 25 ℃下吸波泡棉断裂伸长率保留率变化参数计算结果

7)预估吸波泡棉的贮存寿命。

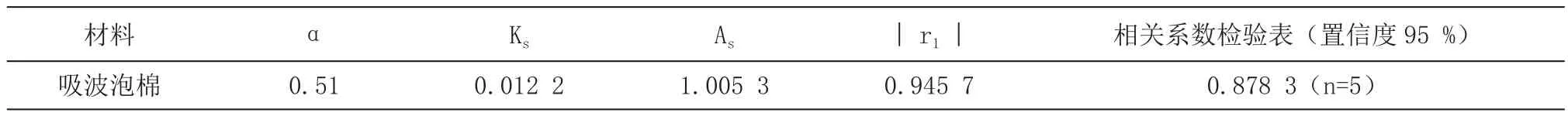

从图6中吸波泡棉断裂伸长率保留率的变化趋势来看,其与试验时间符合式(2)描述的规律,因此,按照以上的数据处理过程,进行回归计算,采用逐次逼近法求得吸波泡棉α=0.51。

得到5个老化温度下吸波泡棉断裂伸长率变化的拟合方程,见表3。

从表3中可以看出,吸波泡棉的lnP与τα线性相关系数大于查表值,说明在95 %置信度下,lnP与τα的线性关系显著。

进一步计算,得到吸波泡棉在常温贮存条件(25 ℃)下,老化寿命时间τ与断裂伸长率保留率关系方程式中各参数的计算结果,见表4。

将所确定的失效判据0.5,常温贮存条件25 ℃,以及表4中的参数代入式中,计算获得吸波泡棉的老化寿命约7.6年,置信度为95 %。

吸波泡棉以力学性能(断裂伸长率)低于原始值的50 %为失效判据,在常温条件(25 ℃)下,老化寿命约7.6年,置信度为95 %。