某型橡胶减振器寿命加速试验设计

2021-03-19杨宁芳陈春飞

杨宁芳,陈春飞

(中国电子科学研究院,北京 100041)

引言

橡胶具有高弹性和粘弹性,弹性变形大、模量小[1,2],常用于制作减振组件,具有良好的减振、隔音、缓冲性能,广泛应用于各类机械、汽车、飞机及其他航空器[3-6],也越来越多地在机载平台的任务电子系统使用,用于电子设备的隔振缓冲。在机载环境中,橡胶减振器需承受恶劣的机械、气候环境条件,其可靠性和安全性是重中之重。因此,预测、估算橡胶减振器的使用寿命尤为关键。

1 机架减振系统

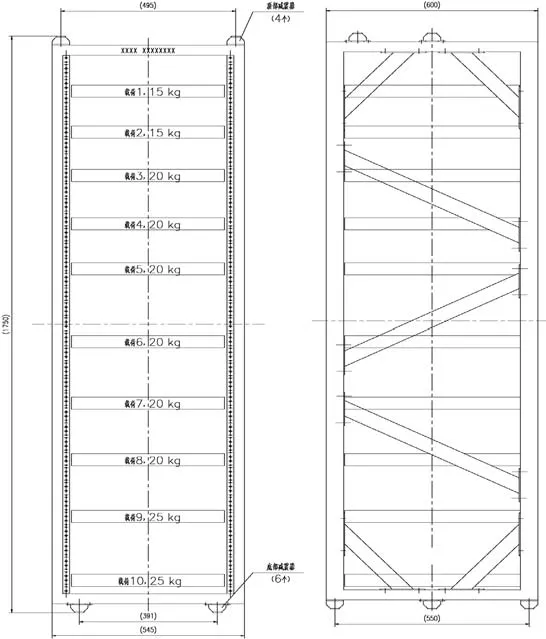

机架减振采用10个减振器组成减振系统,底部6个,顶部4个。机架自重37 kg,最大载荷200 kg,10个减振器均为带初始应力安装。该机架用于某特种飞机的任务系统。载荷在机架内的分布如图1所示。

2 加速试验设计

2.1 失效机理

减振器在应用中承受着振动、冲击等力学环境,温度、湿热、低气压等气候环境以及油污、紫外线等有害因素的影响。其中橡胶是主要失效组件。橡胶组件的失效主要表现为橡胶表面裂纹、色变、发脆、变硬等老化效应以及机械性能降低、阻尼下降等疲劳效应的综合因素加和。

2.2 试验设计

橡胶减振器的寿命包括疲劳寿命和老化寿命两个方面,且二者无明显的界面。因此,在加速试验设计时,两方面均要充分考虑。

2.2.1 加速老化试验

橡胶加速老化试验方法一般有湿热老化试验和烘箱加速老化试验。烘箱加速老化试验最为省时和便捷。本文论述的橡胶减振器寿命加速试验设计,采用烘箱加速老化试验。

烘箱加速老化试验方法,将试验样品放置于热老化试验箱内(给定试验条件),并定期检查和测定试验样品的外观以及性能变化情况,从而评估其耐热性能。

烘箱加速老化试验原则:当加速老化的外部因素为最大值时,老化的理、化过程应与在真实的贮存和使用条件下所进行的过程相同。它规定将材料暴露于三个比实际使用或贮存温度更高的温度下,测量某一选定性能。当材料性能下降到某一给定指标时,作为材料的老化终点,从而得出每个温度下的热寿命,达到对材料的热老化性能进行评估的目的,并由此外推计算实际使用或贮存温度条件下的性能变化和材料寿命。

2.2.2 疲劳试验

理论上,用1×106次循环作为疲劳曲线线性部分的最大循环数来计算橡胶减振器的疲劳特性。从对橡胶材料的疲劳曲线研究表明,即使循环次数达到1×107以上,也不一定会有像黑色金属一样,有水平走向的、在此应力下永远不会疲劳的应力。由于橡胶减振器的固有频率较低,考核疲劳特性的时间要求长,在工程应用中周期难以接受,通常采用载荷加速的方法。

橡胶是高分子材料,受到振动时,橡胶内部会因相互摩擦、缠绕产生热能,而胶体本身是热的不良导体,当产生的热量大于散发的热量时,导致其内部的温度升高,且此情况会随着振动频率的升高愈来愈严重。当内部的温度高于临界点时,就会出现热软化。因此橡胶材料疲劳试验的频率点均设置在0.6 Hz左右。然而试验频率究竟如何取值,既节省试验时间又避免发生热软化,目前在防振橡胶相关的试验标准中尚无具体规定,通常依据橡胶减振器的使用场合和使用要求确定。

3 试验方案

3.1 老化试验方案

1)材料老化数学模型

橡胶在老化过程中,性能变化指标P与老化时间τ的关系满足关系式(1)。

式中:

P—性能变化指标,在此为压缩永久变形;

τ—老化时间,d;

k—与温度有关的性能变化速率;

图1 减振器系统布局及载荷分布图

A—常数,即初始性能;

α—时间指数。

2)贮存寿命外推模型:

性能变化速率k与老化温度T的关系满足阿累尼乌斯(Arrhenius)方程(2):

式中:

T—绝对温度,K;

E—表现活化能,J.mol-1;

Z—频率因子,d-1;

R—气体常数,J.K-1.mol-1。

3)计算方法

①拟合材料性能与老化时间的关系:

对橡胶材料的老化试验,可获取材料性能与老化时间的数据,按关系式(1)可确定各试验温度下的材料性能老化速率(k值)。

②外推贮存温度下的材料性能与贮存时间关系:

根据各加速老化试验温度下的材料老化速率(k值),按关系式(2),并以区间估值的上限值外推贮存温度下的老化速率,可由此获得贮存温度下材料性能与贮存时间的关系。

③根据材料性能边界条件评估减振器寿命:

通过减振器的功能试验,确定材料满足制品功能的性能边界条件(压缩永久变形边界条件),并依据材料性能与贮存时间的关系式,获得制品相应的贮存寿命。

④贮存温度的确定

减振器贮存温度拟采取等效温度。

3.2 老化试验流程

将机架减振器系统简化为一个减振器的单自由度系统进行测试,将减振器的总承载237 kg(机架自重37 kg+最大载荷200 kg)平均分配至10个减振器,即每个减振器承载23.7 kg,做贮存寿命试验,让减振器在承载状态下进行老化试验,评估减振器在产品负载状态和给定运行环境条件下的贮存寿命。

1)试样安装:每个减振器配重23.7 kg,采用单自由度系统。

2)测试

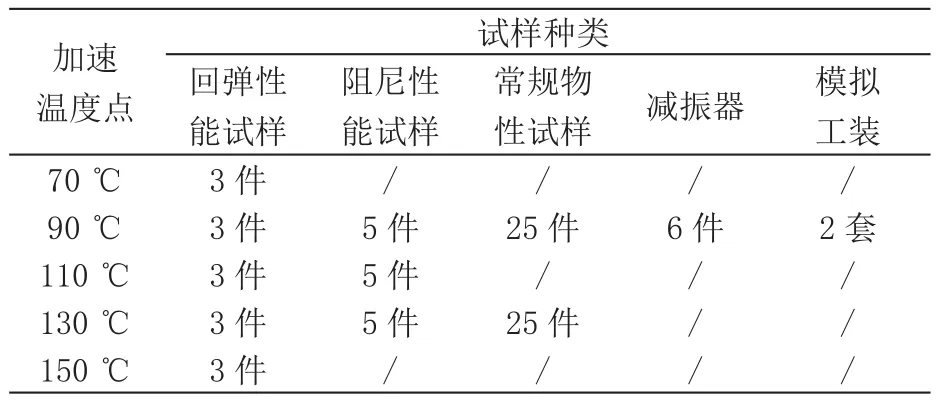

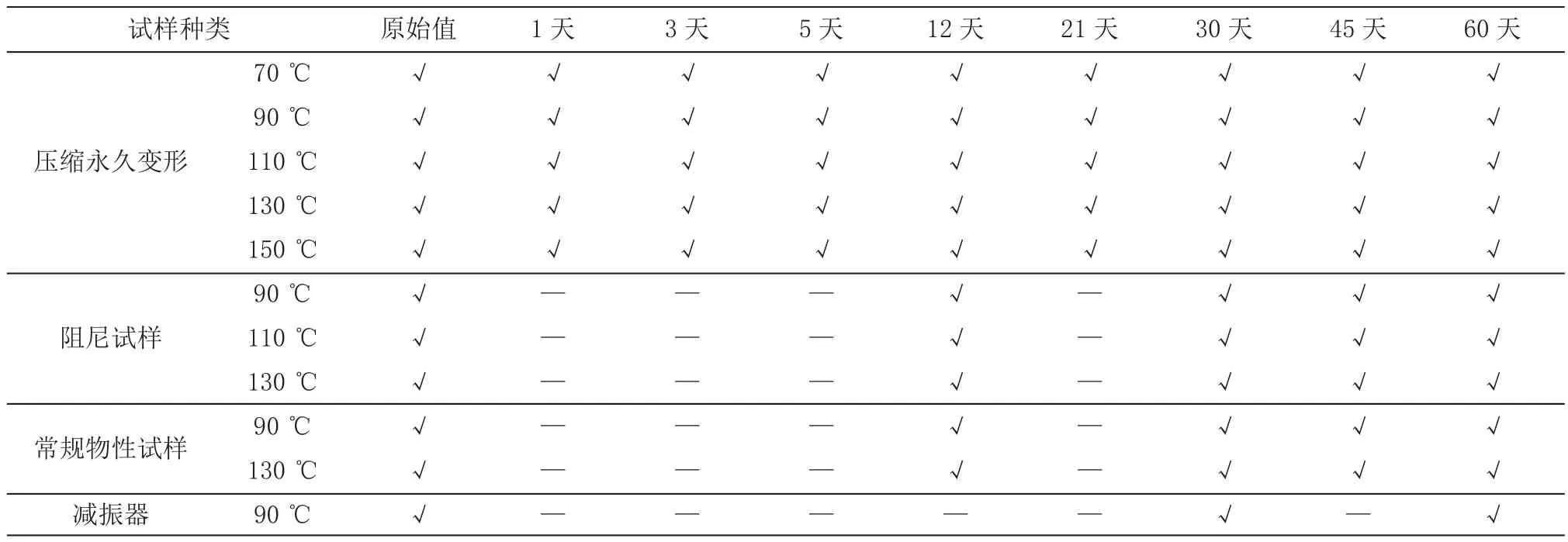

①按照GJB 92.1-86《热空气老化法测定硫化橡胶贮存性能导则(试验规程)》的要求,根据减振器橡胶材料的耐温特征,按表1确定5个加速试验温度点。

②减振器橡胶材料试样和减振器取样周期按表2确定。

③试验周期可根据加速老化试验过程中橡胶材料试样和减振器的性能数据变化情况作相应调整。

3)试样检查:加速老化试验需考核减振器橡胶材料的性能,包括阻尼性能和压缩回弹性能,在规定的加速老化试验周期内,检测减振器的性能。

4)性能检测的测试方法

性能检测的测试方法按相应的国标或国军标要求进行,相关标准如下:

GJB 981-1990 《粘弹阻尼材料强迫非共振型动态测试方法》;

GB 1683-1981 《硫化橡胶恒定形变压缩永久变形的测定方法》;

GB/T 531-1999 《硫化橡胶绍尔A硬度试验方法》;

GB/T 528-1998 《硫化橡胶和热塑橡胶拉伸性能的测定》。

5)试验设备及仪器

加速老化试验:高温试验箱;

耐环境试验:高低温湿热环境试验箱;

压缩回弹性能测试:测厚仪;

材料粘弹性测试:粘弹谱仪;

材料常规物理性能测试:拉力试验机;

表1 减振器橡胶材料加速老化试验抽样方案

表2 减振器橡胶材料试样和减振器取样周期

减振器振动试验:振动试验台。

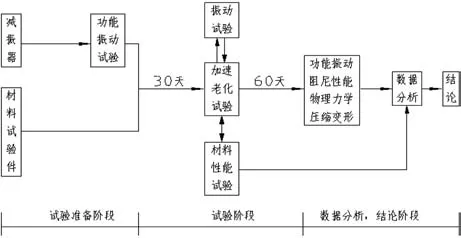

6)试验流程

试验流程按图2减振器加速老化试验流程进行。

7)性能试验的合格判断依据

减振器的性能振动试验结果是确定相应材料性能边界条件的依据,并且只有在减振器的各项性能满足技术要求的前提下,才能确定相应材料的性能边界条件。若减振器在加速老化试验后,部分性能或某种性能不能满足要求,则需减振器的设计者与试验方共同分析,判断减振器不满足要求是否与材料的老化有关。通过分析,如果能将减振器不能满足性能要求的问题与材料老化的因素分离,则仍可以确定材料性能的边界条件;如果不能分离,则需要补充减振器的性能试验,补充试验的具体条件由减振器的设计者确定。

3.3 疲劳试验方案

3.3.1 温度加速方案

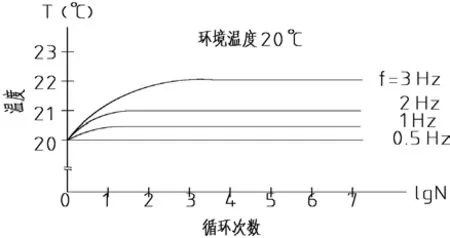

对于橡胶减振器,常温下,当频率f≤0.5 Hz时,材料表面温度和环境温度一致,当频率f≥0.5 Hz时,温度达到某特定值后处于平衡状态,如图3所示。

在环境温度20 ℃,当温升ΔT≥25 ℃时,橡胶材料开始被破坏,考虑到隔离时间的滞后现象,取温升ΔT≤25 ℃。从图3可见,取3 Hz的频率比较合适。

图2 减振器加速老化试验流程图

图3 不同频率的循环次数与温度关系图

对于机载环境使用的橡胶减振器,基于安全考虑,需要进行更加严格的考核,因此使用与金属减振器同样的循环次数1×107作为考核要求,这样选用3 Hz的频率,考核时间需要926 h(计38.6天),试验时间太长。本方案,将橡胶减振器放在高低温湿热振动综合试验系统内进行,以橡胶减振器试验时的温度T≤47 C°为原则,求出能进行的最高频率,以此来压缩试验时间。

3.3.2 负载加速方案

负载加速方案,即增加橡胶减振器负载进行加速试验。

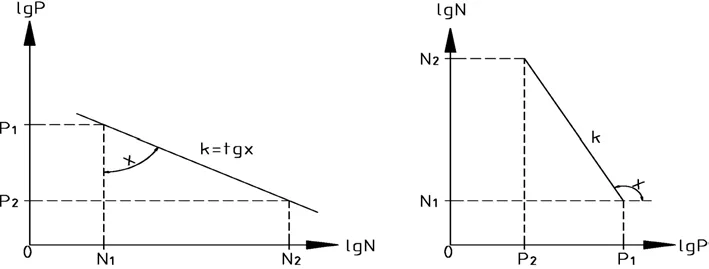

橡胶减振器的S-N曲线,lgP(最大承载)坐标的斜率是在一定范围内的常数。直观起见,将图4(a)变成图4(b)的形式,可得出关系式(3)。

式中:

N1和N2—强化前和强化后的循环数;

P1和P2—强化前和强化后的载荷。

进一步有关系式(4):

再令:λ=P2/P1

从关系式(5)可以得出,只要掌握斜率k及选用合适的载荷比,便可达到加速的目的。通过对多种橡胶减振器分析和计算后发现,k值在6~7之间,通常取值k=6.5。如取增加值λ=42 %(工程经验数据)未见屈服现象,也未见橡胶减振器温度明显上升。将k值与λ值代入关系式(5),则:

N2=N1·λ-k=1×107×1.42-6.5=1×10-6

这样,时间可压缩到原来的10 %。

注:

①橡胶减振器的疲劳试验一般只在垂直方向进行;

②疲劳试验一般采用单自由度系统进行更准确;

③环境试验用的加速度值一般是加严的,通常为实际环境的3~5倍,因此,进行疲劳试验可采用实际环境值进行,不影响得出的寿命试验结论。

4 失效判据

橡胶减振器的失效形式通常有两种:功能性失效和破坏性失效。

4.1 功能性失效

1)应力松弛及蠕变失效

应力松弛是指在应变恒定的条件下,随时间的延长应力下降的现象。橡胶属于高分子材料,高分子材料发生应力松弛是由于分子间相互流动的结果。蠕变是指在恒定应力的作用下,材料的应变随时间增加而逐渐增大的现象。橡胶减振器属于大承载的剪切型橡胶减振元件,在承载过程中,这种不断增加的蠕变会使减振器结构在承载过程中的设计高度无法得到保证而失效。

2)刚度失效

刚度失效是指橡胶减振器的橡胶元件由于橡胶在老化或疲劳过程中分子链降解而使其刚度发生变化,最终导致减振器不能承载初始载荷而导致失效。

3)稳定性失效

稳定性失效是指橡胶减振器在其承载过程中,位移不再随载荷的增加而增加,而是出现位移增加但载荷减少的不正常现象。与其他功能性失效的形式不同,稳定性失效时减振器结构本身没有出现变化,橡胶材料也没有产生降解或交联等分子链重组问题,只是在特定的载荷位移下失去承载功能。对于机架的减振器系统而言,因由多个减振器组成,并且设计成顶部、底部的安装方式,在不发生其他功能性失效的前提下,稳定性失效可以不做考核。

图4 橡胶材料的S-N

4.2 破坏性失效

橡胶元件的破坏性失效主要为疲劳失效、极限失效和粘接失效。鉴于减振器的结构特征和生产工艺性,在此不考虑极限失效和粘接失效,仅考虑疲劳失效。减振器的疲劳是指减振器应用工况中,橡胶元件在动态拉升、压缩、扭曲以及剪切力作用下,胶料的物理性能和结构发生变化的现象。疲劳破坏是指橡胶减振器在动态应力或应变作用下随着疲劳过程的持续导致材料破坏的过程,而这种破坏行为是橡胶元件在长期使用过程中,从最初较高的应力或应变局部点开始,形成损伤裂纹并逐渐扩展,达到临界值并最终导致破坏。

5 结语

本文设计的橡胶减振器寿命加速试验方法和试验流程,在某型机架减振系统中应用,极大地缩短了试验时间,降低了试验成本。并且,可根据加速老化试验过程中,材料试样和减振器试样的性能数据变化情况,作出相应地试验调整,及时给出减振器的估算寿命。