列车用温度传感器线缆的老化研究及寿命评估

2021-03-19孙炎黄文斌

孙炎,黄文斌

(宁波中车时代传感技术有限公司,中国中车传感测量技术研发中心,宁波 315021)

引言

温度传感器在列车系统中起着极其重要的监测和保护作用[1,2],例如,监控电机定子绕组、齿轮箱、轴箱等在列车运行过程中温度的变化[3-5]。在测温的过程中,温度传感器本身也会受到外界环境温度的影响,其中,以非金属聚合物为主要材料的线缆部分受温度影响最为突出。一般而言,列车用温度传感器产品所用的线缆包括内外两层:内层为聚烯烃材料的低烟无卤阻燃屏蔽电缆,外层为三元乙丙橡胶材料的护套软管。热老化是聚合物材料老化的主要形式之一,且老化后材料各方面性能显著下降,从而进一步影响线缆乃至传感器产品的长期可靠性,因此研究温度传感器所用线缆材料的热老化过程并对其寿命进行评估[6,7],对于提高传感器可靠性和保障列车安全稳定运行具有十分重要的意义。

常见的快速热寿命评估法有TG法、TPS法、DSC法等[8-10]。其中,热重分析法 (Thermal Gravimetric Analysis,TGA) 是一种可以快速评价高分子材料热稳定性的最直接、最简单的方法。从 TGA 曲线可得出试样的起始失重温度、终止失重温度、拐点温度或最大失重速率温度、预定的失重百分数温度(常预定1 %、5 %、10 %、20 %和50 %)等,可以快速且直观地比较不同试样的热稳定性[11]。

本研究采用热失重分析法(TGA)测定了某款轴温监测温度传感器所用线缆的屏蔽电缆(主要成分为聚烯烃)和护套软管(主要成分为三元乙丙橡胶)的TGA曲线,借助阿累尼乌斯方程计算出上述材料在特定温度下的活化能,同时参考ASTM E1877-00标准和ASTM E1641-07标准中的方法建立了两种材料的热寿命方程[12,13],最后结合列车运行时的实际轴温监测数据对线缆使用寿命进行了评估。

1 实验部分

1.1 研究对象

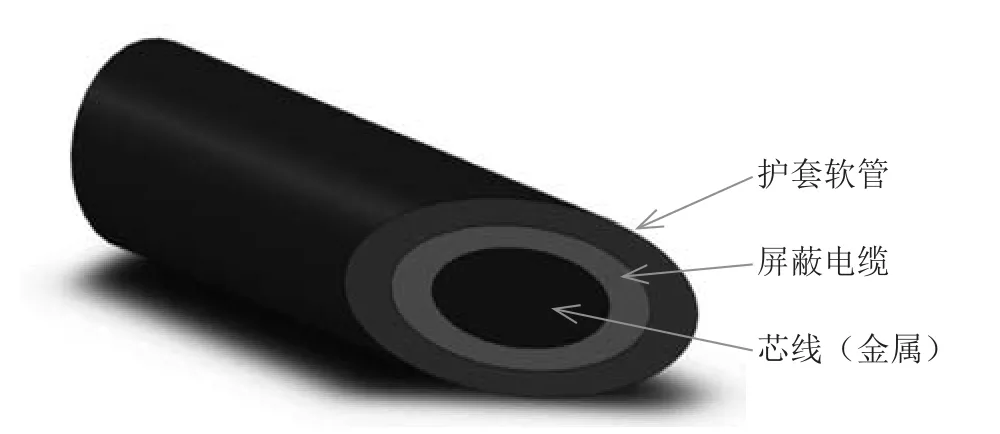

以某款列车用轴温监测温度传感器所用的线缆为研究对象,其剖面示意图如图1所示,相关聚合物材料的信息见表1。

1.2 实验方法

TGA测试:采用梅特勒-托利多TGA2热重分析仪对材料进行TGA表征。在(23~600)℃的温度范围内,分别以不同的升温速率测试两种材料的热失重曲线,升温速率为 3 ℃ /min、6 ℃ /min、9 ℃ /min、12 ℃ /min。

拉伸性能测试:采用SS-8600拉力机对线缆的拉伸性能进行测试。室温23 ℃,湿度60 %,以20 mm/min的拉伸速率对两种材料进行拉伸测试。

2 结果与讨论

2.1 TGA测定材料的热失重

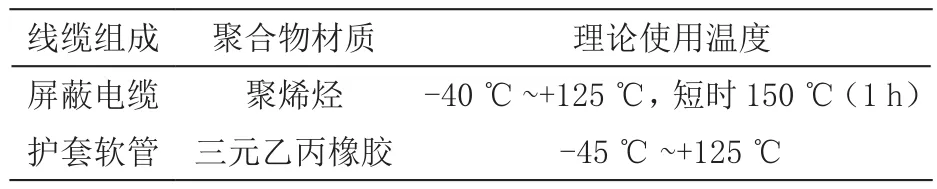

采用TGA测试了两种材料在不同升温速率下的热重曲线(TG曲线)和微商热重曲线(DTG曲线),如图2和图3所示。由这些曲线可获得两种材料的热失重温度,详见表2。

由图2可知,三元乙丙橡胶在30~600 ℃范围内有一个明显的热失重过程,其热分解分为两个阶段。以3 ℃/min的升温速率下的曲线为例,初始分解温度约为350 ℃,该温度以前为热分解的初始阶段,曲线几乎呈水平;350~460 ℃为热分解的主要阶段,并在440 ℃左右达到最大失重速率。活化能拟合其实关注的是初始阶段的热分解失重曲线。各个升温速率下,失重率为5 %时,所对应的分解温度均在初始分解失重阶段,这部分数据可用于计算活化能;而失重率为10 %和15 %时,所对应的分解温度均不在初始热分解失重阶段,因此无法用于活化能的计算。

图1 列车用温度传感器线缆剖面示意图

表1 两种材料的基本参数

图2 三元乙丙橡胶在不同升温速率下的TG和DTG曲线

图3 聚烯烃在不同升温速率下的热失重TG和DTG曲线

表2 两种材料在不同升温速率下的热失重温度(℃)

由图3可知,聚烯烃在30~600 ℃范围内的热分解则分成三个阶段。以3 ℃/min的升温速率下的曲线为例,220~400 ℃为第一次失重,此过程主要为醋酸乙烯的热分解;400~470 ℃为第二次失重,并在450 ℃左右达到最大失重速率,此过程主要为多烯结构的热降解。各个升温速率下,5 %、10 %以及15 %的失重率所对应的分解温度均在初始热分解失重阶段的曲线内,因此都可用于活化能的计算。

2.2 计算活化能

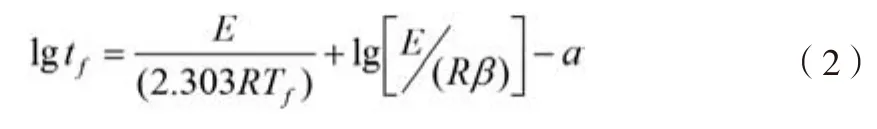

参考ASTM E1641-07中的相关结果,按以下公式进行活化能的计算:

其中:

E—反应活化能,单位J·mol-1;

R—气体常数,数值为8.314 J ·(mol-1·K-1);

b—常数,数值为0.457;

β—升温速率,单位K·min-1。

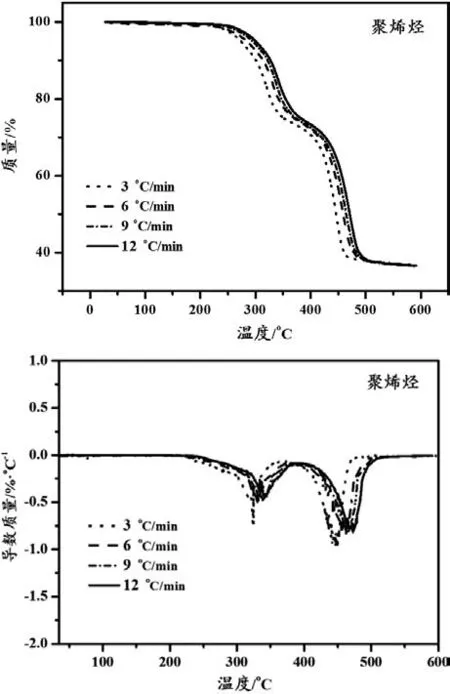

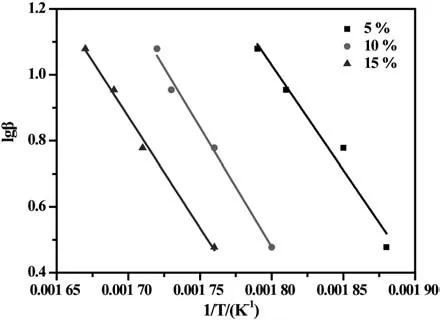

通过TGA测定材料在不同升温速率下的热失重曲线,选取某特定热失重反应程度(如失重率达到5 %时)下的热分解反应温度T,通过lgβ对1/T作图并进行线性拟合,由该曲线对应的斜率求得活化能E。根据前期分析的结果,三元乙丙橡胶仅对失重率为5 %进行作图并拟合,如图4所示;而聚烯烃则对失重率为5 %、10 %、15 %分别进行作图,结果见图5,求得的反应活化能结果见表3。

图4 三元乙丙橡胶的lgβ对1/T拟合曲线

2.3 建立热寿命方程

根据ASTM E1877-00标准,按以下公式建立热寿命方程:

其中:

tf——预估寿命,单位min;

E—反应活化能,单位J·mol-1;

R—气体常数,数值为8.314 J ·(mol-1·K-1);

Tf—特定失重率对应的失效温度,单位K;

β—升温速率,单位K·min-1;

a—积分常数,查表可得。

通过热失重分析曲线的结果,获得上述材料的活化能,并由E/RT查询ASTM E1641-07中所对应的a值,代入公式中,即可得到材料的热寿命方程。

经计算得,三元乙丙橡胶的热寿命方程为:

聚烯烃的热寿命方程为:

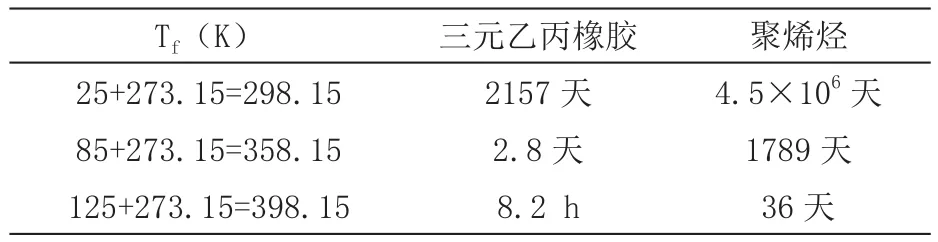

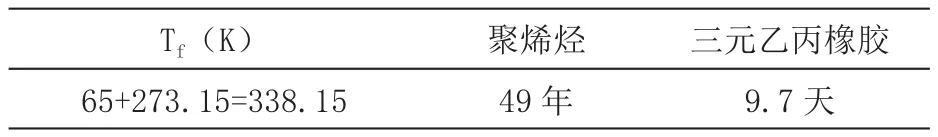

借助上述所得的热寿命方程,以失重5 %为材料的寿命终止指标,计算出两种材料在不同温度下的使用寿命,如表4所示。

2.4 拉伸性能测试

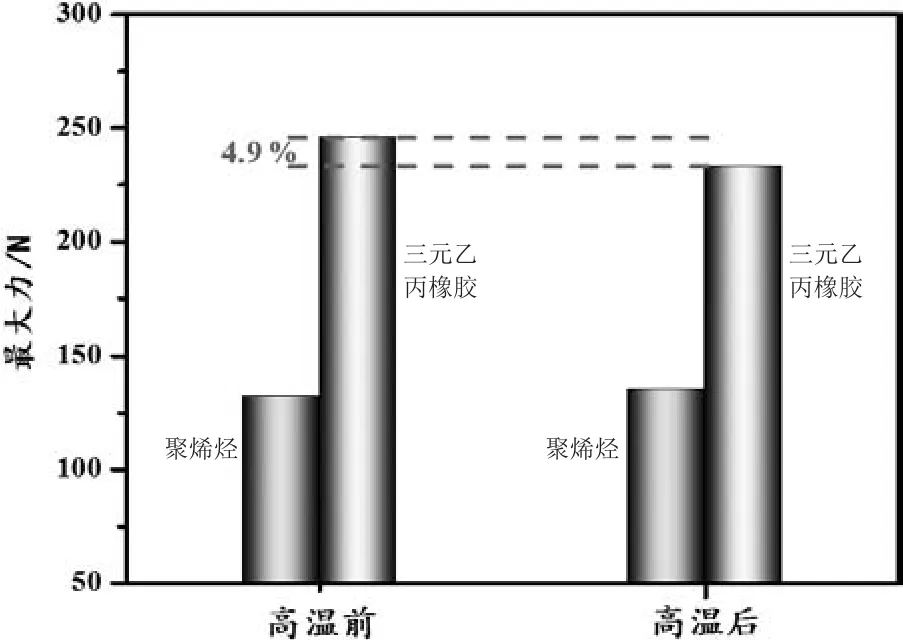

根据表4相关数据,三元乙丙橡胶在85 ℃环境下放置约3天后,材料的质量衰减5 %,为探究同等条件下材料性能的变化是否与该质量损失相关,对高温存放前后材料性能变化进行比较。具体作法为:将两种材料置于85 ℃的箱体内放置3天,完成后取出测试材料拉伸性能的变化,温度26 ℃,湿度60 %,拉伸速率20 mm/min。测试结果见图6。

由图6可知,两种线缆的拉伸性能在高温处理前后变化差异较大:聚烯烃材料在高温处理前后基本保持不变,而三元乙丙橡胶则稍稍降低,降低幅度在4.9 %左右。此结果与通过热寿命方程所计算出的结果基本一致,进而证明了该寿命方程的可行性。

2.5 材料使用寿命评估

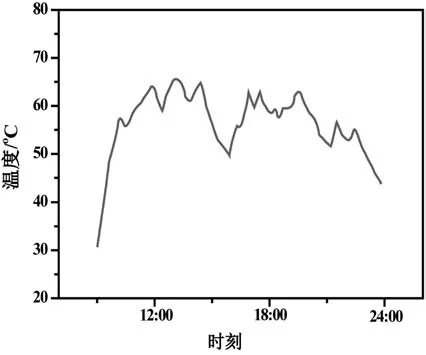

在列车实际运行过程中,对温度传感器的安装环境进行了实时监测,所得一天之内的环境温度变化曲线见图7。

图5 聚烯烃的lgβ对1/T拟合曲线

表3 两种材料在不同失重率下的活化能

表4 材料在不同温度下的使用寿命

图6 高温处理前后两种线缆拉伸最大力的变化

图7 列车实际运行温度数据监测结果

表5 材料使用寿命评估

据图7分析,温度传感器的实际使用温度处于50~65 ℃之间,取最大值65 ℃作为实际使用温度,以失重5 %为寿命终止指标,通过前文所建立的寿命方程,可以计算两种材料的使用寿命,如表5所示。

根据列车用温度传感器的检修要求,目前4级修对应寿命是7.5年,5级修对应寿命是15年。由表5结果可知,聚烯烃材料在正常使用过程中能一直保证其性能的稳定性,即屏蔽电缆可以满足传感器使用寿命的要求;而三元乙丙橡胶在最大工作温度65 ℃下连续运行9天左右就会出现5 %的分解损耗,若以5 %的损耗作为材料寿命终止的评判依据,则护套软管在使用过程中存在较大的热降解的风险,容易因热老化而失效。

3 结果与讨论

本文采用TGA测量了列车用温度传感器所用的线缆材料(三元乙丙橡胶和聚烯烃)在不同升温速率下的热失重曲线,并求得材料在5 %失重率下的活化能,以此为依据参照标准ASTM E1877和ASTM E1641建立了材料的热寿命方程,并根据列车实际运行状况对材料的使用寿命进行估算,结果表明,使用了聚烯烃的屏蔽电缆在保质期内能一直保证其性能的稳定性,而使用了三元乙丙橡胶的护套软管则存在较大风险,易发生热老化。