诱导轮叶片后倾角对高速泵空化性能及诱导轮内部能量转换的影响

2021-03-19程效锐贾宁宁张雪莲

程效锐,贾宁宁,张雪莲

(1.兰州理工大学能源与动力工程学院,甘肃 兰州 730050;2.兰州理工大学甘肃省流体机械及系统重点实验室,甘肃 兰州 730050)

高速离心泵体积小,重量轻,是航空发动机燃油系统的重要组成部分,其关键水力部件诱导轮的空化性能对高速离心泵的性能、稳定性和寿命产生很大影响[1]。关于诱导轮的空化,学者们做了大量研究。侯杰等[2]针对3 种诱导轮的设计方案,提出了提高诱导轮空化性能的诱导轮扬程系数与进口液流冲角的确定方法。唐飞等[3]采用对诱导轮进口段壳体开槽以及叶片进口边形状为双圆弧的方法来改善诱导轮空化性能。郭晓梅等[4]和崔宝玲等[5]对比分析了无诱导轮、等螺距诱导轮、变螺距诱导轮、分流叶片诱导轮4 种方案时泵的空化性能,揭示了不同类型的诱导轮对离心泵空化性能的影响规律。王永康等[6]研究了诱导轮内部非定常空化流动及其不稳定现象,对回流涡空化、轮毂空化、旋转空化进行了分析,指出回流涡空化和轮毂空化是由于间隙泄漏产生的。Tsujimoto 等[7]研究了3 种不同形状吸水室对火箭发动机涡轮泵诱导轮上游回流涡的影响。孔繁余等[8]研究了空化性能与变距系数之间的关系。王文廷等[9]分析对比了不同诱导轮及其与叶轮的匹配关系对离心泵内流场特性及空化性能的影响。Jiang 等[10]研究了不同温度和空泡率下诱导轮和回水喷射管对高速离心泵空化性能的影响。Sun 等[11]研究了变螺距诱导轮几何形状及与叶轮的匹配对离心泵空化性能的影响。Okita 等[12]等通过建立二维简化平板模型及三维诱导轮模型进行数值计算,研究了诱导轮叶顶间隙产生的回流涡对非定常空化的影响。潘中永等[13]研究了诱导轮进口边修薄以及进口边形状对诱导轮空化性能的影响。

总体而言,已有研究对于诱导轮叶片截面在子午面内的后倾角度对高速离心泵空化性能影响研究较少。本研究以高速离心泵的变螺距诱导轮为研究对象,采用数值计算与试验验证相结合的方法,对诱导轮叶片截面在子午面内后倾角变化对高速离心泵诱导轮空化性能的影响规律开展研究。

1 几何模型和数值计算方法

1.1 高速泵与诱导轮基本参数

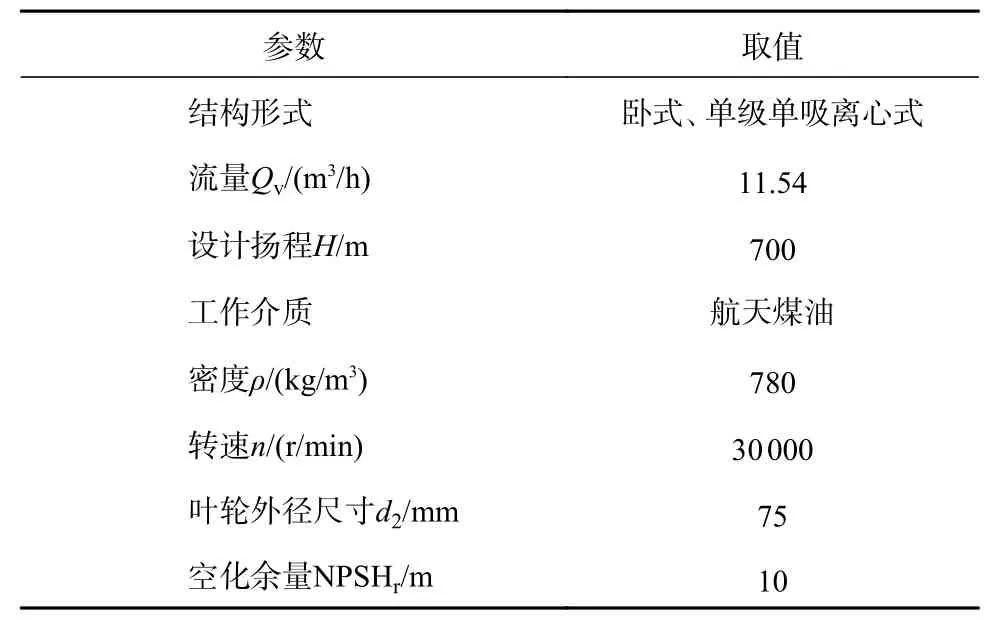

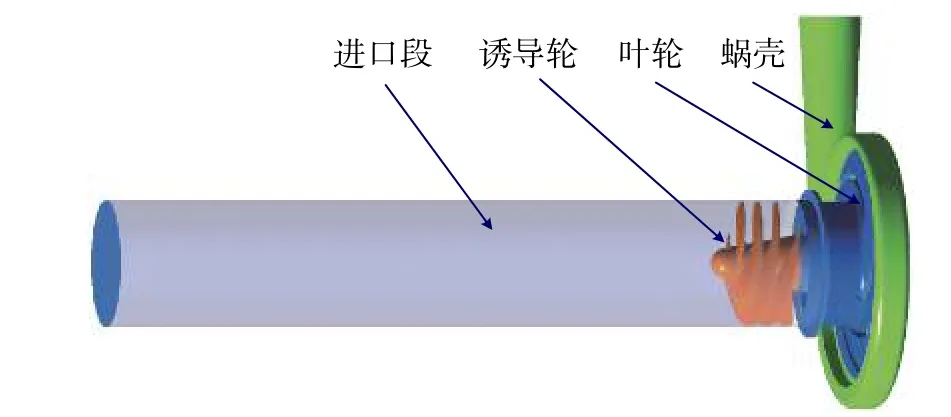

本文以高速离心泵为研究对象,其主要设计参数如表1 所示。计算域分为进口段、诱导轮、叶轮和蜗壳,运用Pro/E 软件进行三维建模,结构示意如图1 所示,其关键水力部件变螺距诱导轮的主要参数如表2 所示。

表1 高速泵主要设计参数

图1 高速泵结构图

表2 诱导轮的主要几何参数

1.2 模型方案设计

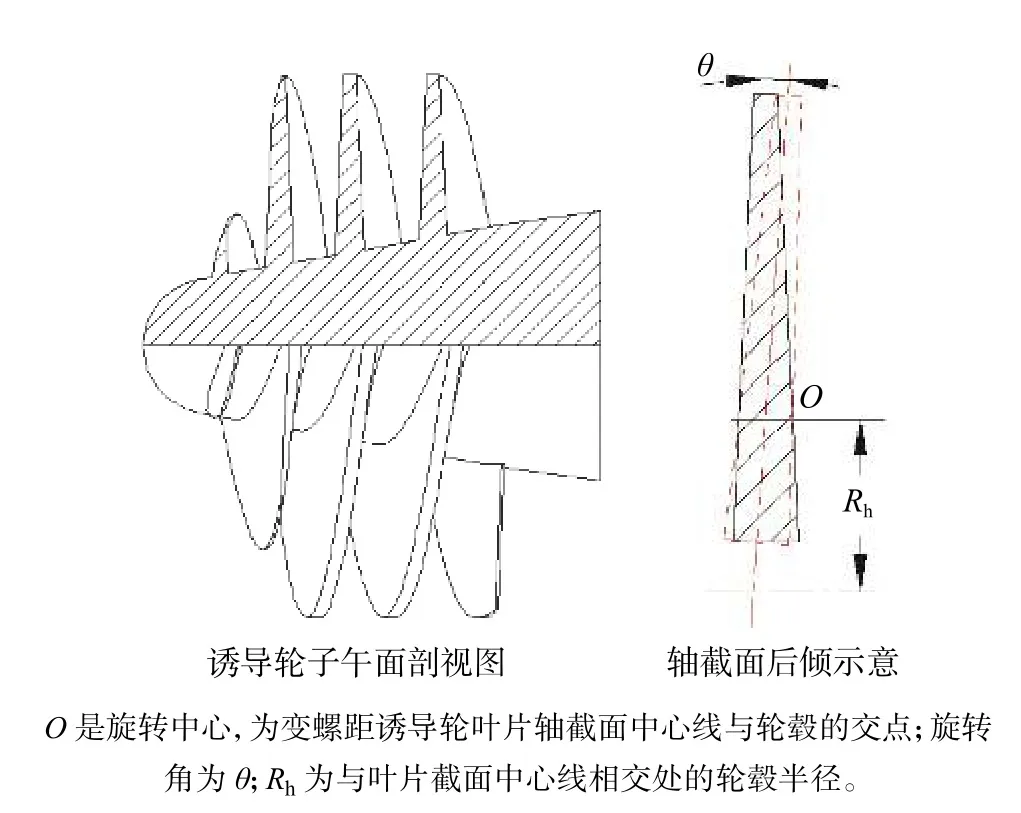

本研究通过改变高速离心泵变螺距诱导轮叶片截面在子午面内的后倾角设计了4 组诱导轮方案,如图2 所示,4 组方案分别是θ=0°、2°、4°、6°。

图2 诱导轮叶片后倾示意图

1.3 数值计算方法

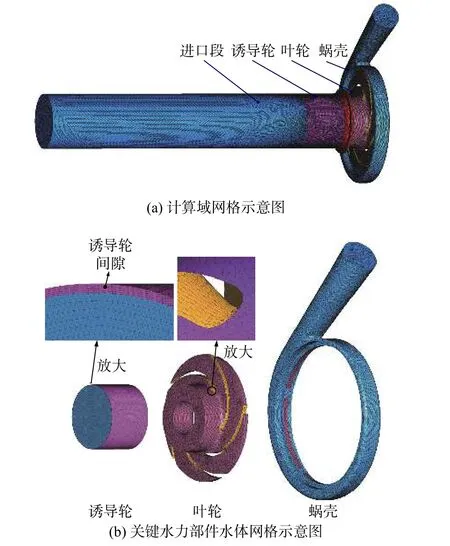

1.3.1 高速泵水体计算域网格划分

高速离心泵流体域主要由进口段、诱导轮、叶轮和蜗壳4 部分组成,如图3(a)所示。采用对复杂模型结构自适应性好的非结构化四面体进行网格划分,并不断调整网格质量和网格数量以保证研究的准确性。通过对网格进行无关性验证,如表3 所示,最后确定选取450 万计算域网格数进行后续研究。图3(a)、(b)分别为计算域整体网格及关键水力部件水体网格示意图。

图3 水体域网格划分

表3 网格无关性检验

1.3.2 湍流模型与空化模型

在湍流模型选取中,RNGk-ɛ湍流模型在ɛ方程中增加了附加项,使其在计算梯度较大的流场时精度更高,同时通过修正湍流黏度,考虑了平均流动中的旋转及旋流流动,从而能够更好地处理应变率大及弯曲程度高的湍流流动。相比于假定湍流为各向同性的k-ε模型,RNGk-ɛ模型计算功能更强,计算误差较小。因此,本文采用三维定常雷诺时均Navier-Stokes 方程,RNGk-ɛ湍流模型进行数值计算。

在空化研究中采用基于简化的Rayleigh-Plesset方程和Navier-Stokes 方程而建立的Zwart-Gerber-Belamri 空化模型。Rayleigh-Plesset 方程描述的是不可压流体中球形空泡半径的变化规律,基于Navier-Stokes 方程的输运模型是广泛应用的求解空化流动的方法。该模型的控制方程为:

式中:蒸气体积分数αruc为0.0005;蒸发系数Fvap为5 0;凝结系数Fcond为0.01。

1.3.3 边界条件

进口边界条件设置为压力进口,并设置不同的进口总压对高速离心泵进行数值计算;出口边界条件设置为质量流量出口,以保证计算流量。壁面均采用无滑移条件,近壁区采用标准壁面函数,计算介质设为不可压缩且密度为780 kg/m3的航空煤油。

2 试验结果

对高速离心泵进行外特性试验验证,图4 为其转速为30000 r/min 下的总扬程、效率的试验值与数值计算结果。从图中可以看出:在设计点流量Q=11.54 m3/h 时,数值计算扬程为729 m,与试验结果误差不足0.1%;在小流量下误差较大,数值计算结果与试验结果扬程误差为1.3%。这说明试验结果与模拟结果较为吻合,且变化趋势一致,反映出数值计算具有一定精度,可以用于本研究。

图4 高速离心泵的试验曲线与数值计算曲线

3 数值计算结果

3.1 空化性能

在流量Q=11.54 m3/h 工况下对4 种诱导轮设计方案进行数值计算,得到泵的空化性能曲线如图5 所示。图中纵坐标为高速离心泵总扬程,横坐标为无量纲参数空化数σ,其定义为

式中:P0为泵进口压力,Pa;u0为叶轮叶片进口边与前盖板交点处的圆周速度,m/s;Pv为流体的饱和蒸汽压,取Pv=2400 Pa,工作温度为25 ℃。其中,

式中:D为叶轮叶片进口边与前盖板交点处的直径,mm;n为轴转速,r/min。

不同方案下的空化性能曲线如图5 所示。由图可以看出,随着叶片截面后倾角度的增大,高速离心泵的空化性能先变好再变差,说明在一定范围内改变诱导轮轴截面后倾角使高速离心泵的空化性能有所改善。空化发展过程一般可分为3 个阶段,分别对应图5 中的a—b、b—c、c 点以后。1)a—b 为空化初生阶段(在泵扬程下降之前,空化初生早已发生,故以总扬程发生下降之前的过程定义为空化初生阶段)。在此阶段4 组诱导轮方案下高速离心泵扬程变化较小,其变化幅度不足0.1%;在相同空化数下θ=2°的方案总扬程略高于其他3 个方案。2)b—c 为空化发展阶段。此阶段4 组诱导轮方案的总扬程都发生明显的下降,定义扬程下降了3%时的空化数为临界空化数(此方法在工程中常用来确定泵的必需汽蚀余量);在σ大于1.46时,总扬程的下降趋势平缓,当σ小于1.46 时,总扬程的下降速度加快,下降幅值增大;其中方案θ=2°的总扬程下降速度最慢,其他3 个方案下降趋势基本一致;当空化数降至临界空化数(c 点)时,总扬程趋于相等。3)c 点以后为空化加剧阶段。高速离心泵性能严重劣化,总扬程迅速下降,且发生空化断裂现象;随着空化数的减小,总扬程的下降速度加快,空化数小范围的减小导致总扬程迅速下降;该阶段下4 组方案的总扬程变化趋势基本一致,说明在空化加剧阶段,叶片截面后倾对高速离心泵的影响基本一致。

图5 不同方案下的空化性能曲线

总体而言,方案θ=2°较其他3 组方案下的高速离心泵空化性能最好,同时在相同的空化数σ下高速离心泵的扬程也略有提高,说明在空化数σ大于临界空化数时,方案θ=2°下的高速离心泵空化性能最好。

3.2 流道内空泡发展

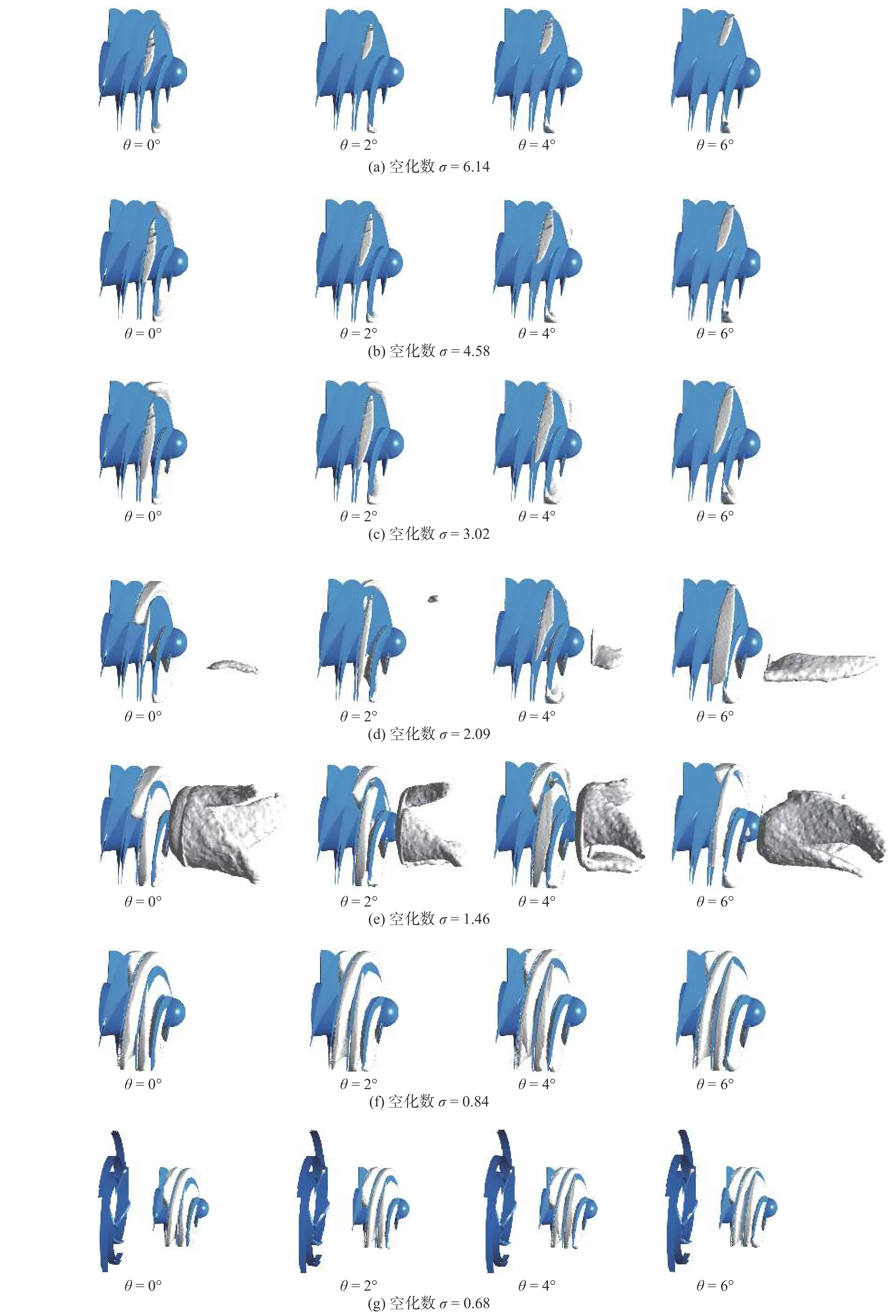

图6 为4 组诱导轮方案下空化数σ分别为6.14、4.58、3.02、2.09、1.46、0.84、0.68 下的流道空泡体积分布图,其中空泡分布等值面采用10%的空泡体积分数。

1)空化初生阶段,如图6(a)—(c)所示。此阶段空化数σ分别为6.14、4.58、3.02。由图可以看出,诱导轮叶片背面进口边与轮缘相交的位置出现了小范围片状空化,且随着空化数σ的减小,该处的空泡沿着与诱导轮旋转相反的方向蔓延。分析出现上述现象原因是由于受流体离心力的作用,空泡向诱导轮轮缘及壁面处聚集,且高速离心泵的转速较高(30 000 r/min),轮缘半径较小,导致轮缘处的圆周速度高达62 m/s,同时流道中心到轮缘壁面的压力梯度过大,从而使叶片轮缘与叶片进口边相交处非常容易发生空化。通过对比图6(c),发现方案θ=2°中诱导轮进口边轮缘处的空泡分布最少,工作面基本无空泡分布。如图6(c)中红线圈标识所示,θ=4°、6° 方案的叶片工作面出现少许空泡,说明诱导轮叶片轴截面安放角的改变,在小范围内调整了叶片安放角与液流角的匹配,改善了高速离心泵诱导轮的空化性能,但是截面后倾过大就会导致高速离心泵的空化性能恶化。

2)空化发展阶段,如图6(d)—(e)所示。此阶段空化数σ分别为2.09、1.46。由图可以看出,诱导轮叶片背面进口边与轮缘相交处的空化区域沿着与诱导轮旋向相反的轮缘区域位置继续蔓延堆叠,同时空泡沿着叶片背面从轮缘向轮毂处蔓延,形成空化狭长区,叶片工作面的空泡从进口边向流道内发展形成片状空泡区。当空化数σ为2.09 时,诱导轮上游的空泡为狭长带状空泡,空化数σ下降到1.46 时,诱导轮上游的空泡发展为与诱导轮旋向一致的环状空泡,该环状空泡体积大,占据了诱导轮上游大片区域。轮缘处堆叠的空泡是由于受轮毂侧流体离心力的作用聚集在轮缘侧,减少了空泡对整个流道的堵塞。而诱导轮上游的空泡是受旋涡区的影响而出现的,旋涡区的出现是由于叶片工作面与背面的压差较大而在叶顶间隙处产生的回流及诱导轮自身旋转引起的诱导速度与主流相互作用产生的。空泡以周向旋转的形式环形分布,说明主流将与其速度方向相反的回流挟带回诱导轮时,在主流与回流相互作用的区域出现较大的压力梯度,导致能量损失,产生空间扭曲的空泡。对比4 组方案的空泡分布图,可以发现方案θ=2°中空泡分布明显最少,说明在一定范围内改变截面后倾角对高速离心泵的空化有一定的改善作用。

3)空化加剧阶段,如图6(f)—(g)所示。当空化数σ为0.84 时,叶片工作面和背面的空泡分布急剧增加,向流道内部发展,工作面与背面的空泡凝结在一起,充满整个诱导轮流道,同时诱导轮上游的回流涡消失。这是由于受叶片上覆盖的空泡影响,诱导轮的做功能力下降,导致叶顶间隙的回流减少,对诱导轮上游主流的影响减小,从而导致回流涡消失。当空化数σ降为0.68 时,流道严重堵塞,并且流道内空泡继续向诱导轮后部发展。说明空化数σ下降到一定程度时,诱导轮流道已完全空化,并失去做功能力,发生空化断裂,诱导轮不能给叶轮进口提供足够的能量,导致叶轮叶片进口也出现空泡。

在空化数σ为3.02、2.09、1.46 时,4 组方案下诱导轮流道空泡分布差异最大,方案θ=2°中空泡分布最少,说明在临界空化数以前,叶片轴截面后倾角方案θ=2°的空化性能最好。因为在诱导轮的初始设计中,诱导轮进口为法向进口,而在实际中由于叶顶间隙回流及高速诱导轮本身的高速旋转,会对上游流体产生诱导作用,进口存在圆周方向的分量。这将使实际轮缘处的进口液流角比初始设计中的进口液流角大,且冲角减小,导致流体进入诱导轮的流动状态变差或产生负冲角,容易发生空化。将叶片轴截面后倾时,会略微增大进口轮缘安放角,增大冲角,改善液流角与叶片安放角的匹配,使诱导轮叶片安放角趋于空化性能更好的范围,但是叶片轴截面后倾角度过大时,冲角过大也使空化性能变差。

图6 流道内空泡体积分布

3.3 诱导轮轴截面后倾对诱导轮叶片安放角及高速离心泵外特性的影响

图7 所示为叶片轴截面后倾对诱导轮进出口轮缘轮毂安放角的影响。定义叶片型线进出口切线与旋转方向相反的夹角为叶片安放角,进出口安放角分别为β1、β2,如图7 所示。结合诱导轮进出口轮缘轮毂安放角的变化对高速离心泵的空化性能及外特性进行分析,对比4 个方案下诱导轮的进出口的轮缘轮毂安放角,发现随着叶片轴截面后倾角的增大,进口安放角的变化程度要比出口大,进口轮缘安放角呈增大趋势,且增大速度先快后慢,而进口轮毂安放角呈下降趋势,且下降速度先慢后快。出口轮缘轮毂安放角随着叶片轴截面后倾角的变化很小,这样可以减小诱导轮出口对进入叶轮液流状态的影响。因为在诱导轮的初始设计中,诱导轮进口为法向进口,而在实际中由于叶顶间隙回流及高速诱导轮本身的高速旋转,会对上游流体产生诱导作用,进口是存在圆周方向的分量的。这将使实际轮缘处的进口液流角比初始设计中的进口液流角大,且冲角减小,导致流体进入诱导轮的流动状态变差或产生负冲角,容易发生空化。将叶片轴截面后倾时,会略微增大进口轮缘安放角,增大冲角,改善液流角与叶片安放角的匹配,使诱导轮叶片安放角趋于空化性能更好的范围,但是将叶片轴截面后倾角度过大时,冲角过大也使空化性能变差。

图7 诱导轮轴截面后倾对进出口安放角的影响

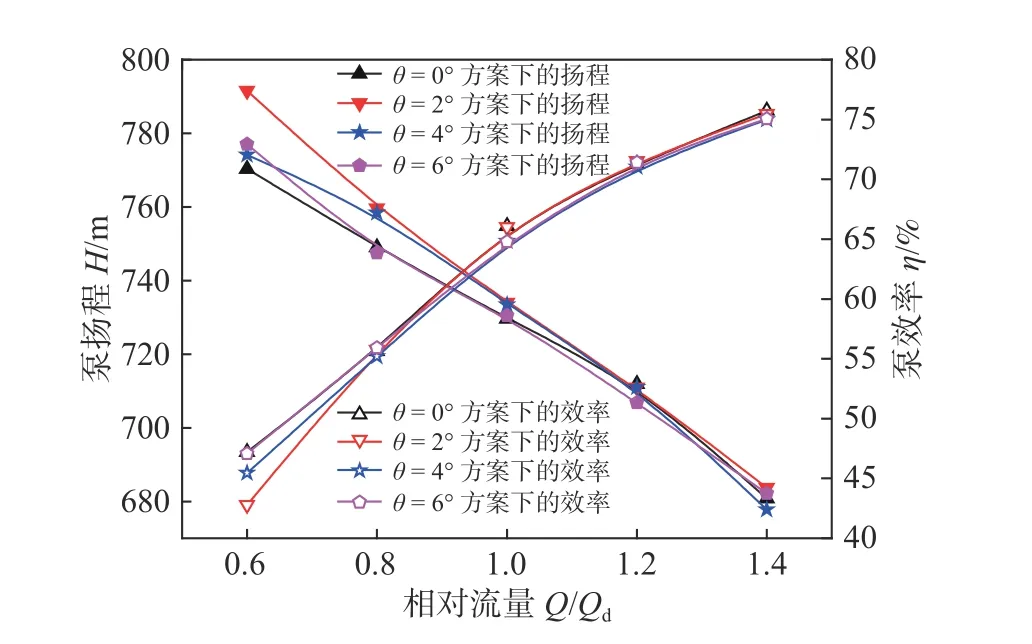

图8 为不同工况下4 个方案的高速离心泵外特性曲线。由图可以看出:在小流量工况点(0.6Qd),数值计算结果相比于试验结果,泵扬程的最大误差为2.6%,泵效率的最大误差为11%;其他工况下泵扬程与效率的误差均不超过2%。这说明诱导轮叶片截面在子午面后倾可以改善泵的空化性能,但对泵的外特性影响很小,这也说明改变诱导轮叶片截面后倾角对叶片的做功能力基本无影响。

图8 不同工况下4 个方案的外特性曲线

4 诱导轮内部能量转换

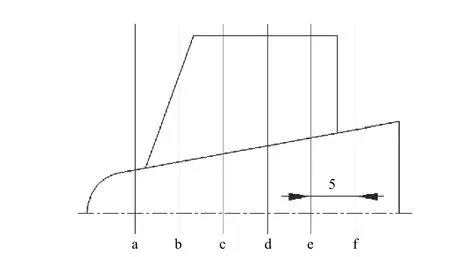

通过等距切割诱导轮流道的方法,分析诱导轮内的能量转换过程。在诱导轮流道内设置6 个截面,均垂直于轴面,截面间距为5 mm,分别用字母a、b、c、d、e、f 表示,a 截面位于诱导轮进口处,f 截面位于诱导轮出口处,如图9 所示。读取不同方案下及不同空化数σ时6 个截面上的总压,绘制同一方案不同空化数及同一空化数不同方案诱导轮流道内截面压力分布图,分析在空化数下降过程中不同后倾角方案诱导轮流道内的能量转换。

图9 诱导轮流道等距切割示意图

图10 为θ=2°时在不同空化数σ下6 个等距截面上的总压变化图。从图中可以看出诱导轮流道内不同空化状态对诱导轮内部能量转换的影响。位于诱导轮叶片进口位置的截面a 和b 的总压几乎不变,说明进口边的叶片几乎不做功。截面b 到c 的总压上升的斜率最大,说明叶片进口边与轮缘相交处的叶片做功能力最优。这是由于诱导轮是圆锥形,轮毂直径从进口到出口递增,这两个截面之间的叶片做功面积相对最大。c、d、e 截面位于诱导轮中间段,总压上升的趋势基本一致,说明叶片做功能力的大小也基本一致。叶片出口边位于截面e、f 之间,总压上升趋势缓慢,并趋于平坦,说明靠近叶片出口边部分做功较少。

图10 θ=2°方案不同σ 值诱导轮流道不同截面总压分布

在空化发展的初始阶段,随着σ值的下降,各截面上的总压以同一趋势下降,说明在空化初生阶段,空化对诱导轮内影响不大。σ值小于1.46 之后,截面c 处的总压下降较快,结合流道空泡分布,截面c 位于叶片进口边与轮缘相交靠后的位置。该位置是最容易发生空化的地方,流道靠近壁面处容易凝聚大量空泡,导致叶片做功能力变差,同时压力降低。空化数σ继续降低时,总压发生突降,这是由于诱导轮内的空泡大量凝聚溃灭并堵塞流道导致的。当空化数σ降到0.84 时,靠近诱导轮前部与中部截面上的压力发生突降。这是由于空泡发展到诱导轮流道中部,叶片背面与工作面的空泡凝结在一起,充满整个流道,使诱导轮失去做功能力,所以靠近诱导轮进口的截面c 的总压与进口处截面a、b 的总压相差不大。诱导轮的增压主要发生在诱导轮叶片靠近出口的位置,由于诱导轮转速过高,空泡受液体离心力作用聚集在轮缘靠近壁面处,使得靠近诱导轮后部轮毂处的叶片有一定做功能力。

图11 为空化数σ为1.46 时4 个方案下各个截面上总压变化曲线。从图中可以看出4 个方案从a 截面到f 截面总压的变化趋势基本一致,说明诱导轮叶片后倾角的改变对诱导轮能量转换影响较小。但是在诱导轮叶片的做功区,θ=2°方案的各个截面上的总压高于其他方案。结合该空化数下流道内的空泡分布,空泡分布最少的θ=2°方案中诱导轮的做功能力最强,说明在空化状态下,空泡附着在叶片且占据流道面积时会影响诱导轮的能量转换。

图11 不同方案下不同流道截面总压分布

5 结论

通过数值计算及试验验证,研究诱导轮叶片截面在子午面内后倾角变化对高速离心泵空化性能的影响规律,得出以下结论:

1)诱导轮叶片截面后倾角在一定范围内变化会改善高速离心泵的空化性能,但是过大的叶片轴截面后倾角,反而会使泵的空化性能恶化,叶片轴截面后倾角对于泵的空化性能影响有最优值,因此叶片轴截面在一定范围内后倾角可以使泵的空化性能更为优异。本研究中的高速离心泵在叶片轴截面后倾角θ=2°时泵可以获得最好的空化性能。

2)从空泡分布等值面可以看出,θ=2°方案中各空泡分布最少,从轮缘到轮毂处的速度变化梯度最小,诱导轮上游相对速度较大的区域面积也最小。空化性能改善的原因为:当叶片轴截面后倾时,会使诱导轮进口叶片轮缘安放角增大,弥补由于实际轮缘处的进口液流角比理论设计中的进口液流角大而导致冲角减小甚至产生负冲角的误差。改善液流角与叶片安放角的匹配,使诱导轮叶片安放角趋于空化性能更好的范围,但是叶片轴截面后倾角度过大时,冲角过大或为负也使空化性能变差。诱导轮叶片截面的后倾可以改善泵的空化性能,但是对泵外特性基本无影响。

3)诱导轮叶片轴截面后倾角变化对诱导轮内部能量转换产生的影响较小。诱导轮内能量转换差异主要是诱导轮的空化程度不一样导致的,空化发展到一定程度会影响诱导轮的做功能力,θ=2°方案中的空化性能最好,其诱导轮做功能力最好。