某微型子午加速斜流风扇的设计及流动特性

2021-03-19张惟斌韩宇明江启峰张慧宇

张惟斌,韩宇明,江启峰,张慧宇,李 红

(1.西华大学流体及动力机械教育部重点实验室,四川 成都 610039;2.江苏大学流体机械工程技术研究中心,江苏 镇江 212013)

微型轴流风扇是目前小型电子仪器的主要引风或通风设备。随着电子产品向集约化、大功率化方向发展,通风散热需求日益增大,微型轴流风扇的通风性能越来越引起人们的重视,因此对微型轴流风扇开展设计和特性研究很有必要。小型电子仪器上使用的微型轴流风扇因受使用场合限制,一般要求体积小(叶轮直径30 mm 以下)、转速高(6 000 r/min 以上)、升压比高、噪声低以及使用寿命长等。而子午加速风扇的子午流道呈收缩形状,使流体加速而减少流动分离,提高风扇效率。同时,子午加速流道还有利于抑制转子顶端泄漏涡的破裂,使风机的噪声与相同流量和压头的轴流风机相比较低。另一方面,流体在倾斜的回转面内流动,离心力可以有效地对流体做功,有利于提高压力系数,克服风扇压头小的不足。

目前,针对风扇的设计优化[1− 4]及流动特性[5−8]研究的公开文献较多,然而对于斜流和子午加速斜流复合结构风扇的设计和流动特性研究,目前国内公开发表的文献较少。本文将采用优化设计方法设计出满足要求的某微型子午加速斜流风扇,并对其流动特点进行研究。

1 设计要求和参数

某风扇使用在空气质量检测仪上,作为引风机使用。根据设计要求,在正常情况下,风扇需要一直处于运行状态,要求在设计流量点附近具有较高的效率和使用寿命。由于厂家对检测仪内部流道尺寸进行了修改,导致原有风扇流量偏大,并不能很好地匹配修改后的检测仪,需要针对原有风扇进行向小流量偏移的针对性设计改进,要求在满足风压情况下,在结构外形限制尺寸内进行设计优化。该检测仪原有风扇不是子午加速风扇,其外形如图1所示。

本文基于三维数字化设计和计算,对该轴流风机进行优化设计。在不改变风扇外形限制尺寸、设计转速不得高于原风扇等情况下,使风扇在设计流量附近效率最高、噪声较小,且风机的风压提高。根据以上要求,对该风扇进行优化设计。设计参数如下:设计引风量2.83 L/min,叶轮外径≤20 mm,叶轮轴向长度≤10 mm,进出口静压差≥15 Pa,设计转速≤12 000 r/min。

图1 原有的轴流风扇

2 设计过程

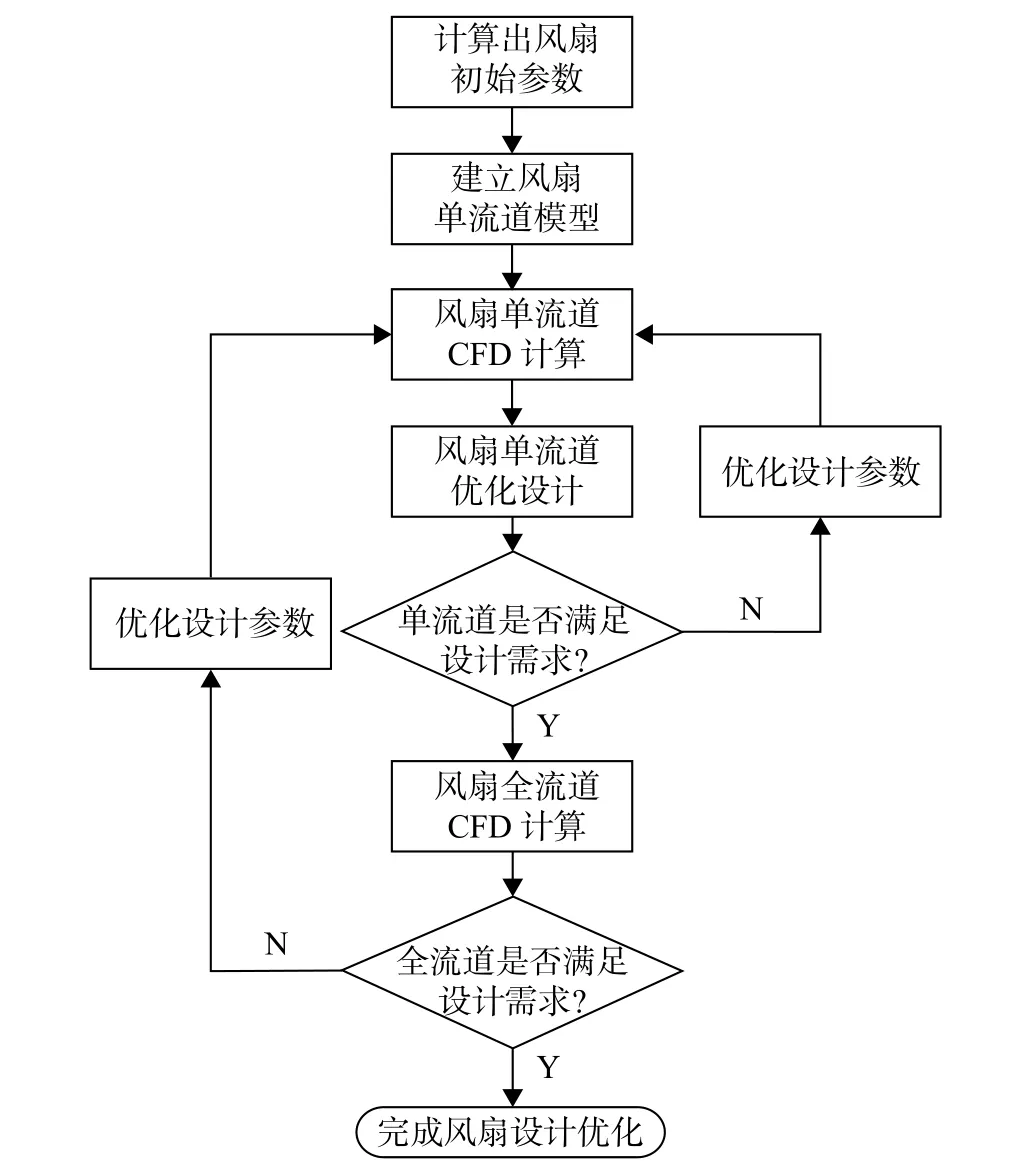

本文基于ANSYS workbench 数据共享平台,通过bladegen、meshing、CFX 和Design Exploration等模块的数据协同进行风扇的设计优化,其设计流程示意图如图2 所示。首先根据风扇设计公式,计算出风扇初始参数,如叶片进口角、叶片出口角、轮毂直径、轮缘直径等,并根据初始设计参数,在bladegen 中进行单叶片流道风扇设计和建模;接着将单流道模型导入meshing 中进行网格划分,并在CFX 中进行单流道数值计算。在Design Exploration中选定优化目标和控制参数,基于响应面优化算法并根据CFD 结果对bladegen 中的初始设计模型进行优化。根据设计要求,在给定风机外径、叶片数、转速、风量和进口静压的情况下,以叶片进出口安装角、叶片β角变化曲线和轮毂控制线为控制变量,以风扇的出口静压和效率为优化目标。首先进行叶片进出口安放角的优化,获得最优进出口安放角之后,固定进出口安放角数值,对叶片β角变化曲线进行优化,获得最优β角变化曲线之后,固定进出口安放角和β角曲线,进行轮毂控制线的优化,获得满足要求的单流道初始最优解;再根据单流道模型生成风扇全流道三维模型并进行全流道CFD 计算验证,如果全流道结果不满足设计要求则返回重新进行单流道优化设计,直到找到合适的全流道最优解。优化设计过程中的3 个控制变量(进出口安放角、β角变化曲线和轮毂控制线)是相互耦合的关系,需反复进行优化和调整,直至满足设计要求。

图2 设计及优化流程示意图

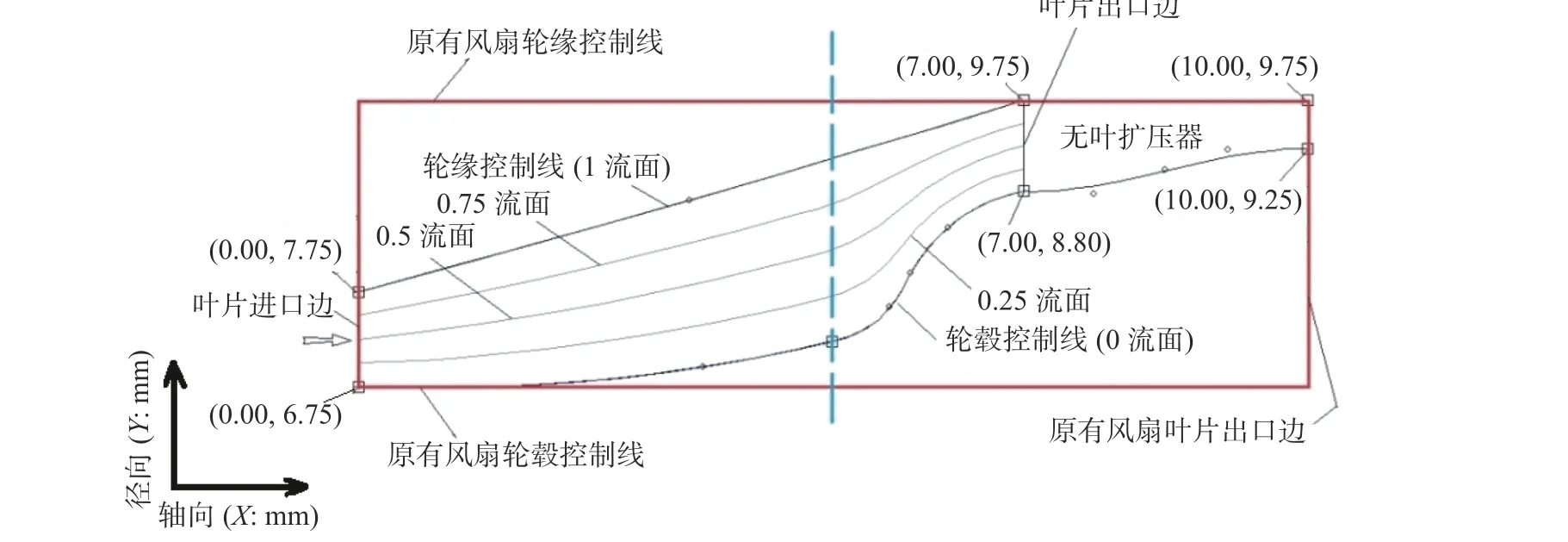

通过优化设计,获得优化后的轮毂控制线和轮缘控制线如图3 所示。原有轴流风扇流道子午截面如图中红色矩形框线所示,叶片数为5 片,比设计流量偏大,因此流道截面积较大,轮缘半径R-轮毂半径r=3 mm。按照设计流量优化后的流道子午截面如图中黑色曲线所示,叶片数为16 片,进出口截面积明显小于原有风扇的进出口截面积。叶片进口处R-r=1 mm,叶片出口处R-r=0.95 mm。优化后的叶轮轴向长度为7 mm,比原有叶轮轴向长度缩短了3 mm。

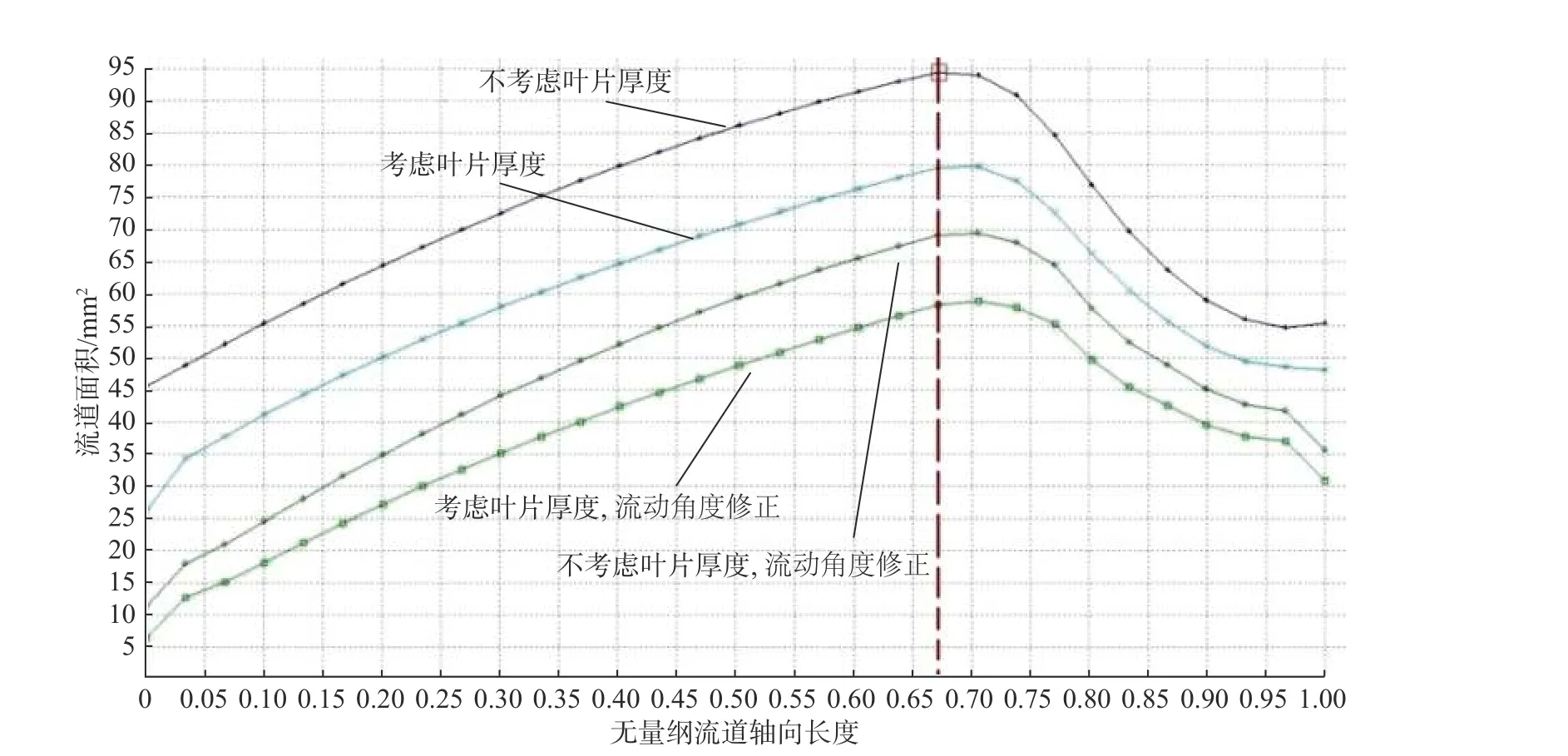

从图4 可以看出:本文设计的风扇,其出口的面积大于进口面积,面积先变大后缩小;当不考虑叶片厚度影响时,叶片进口处的流道面积为45.5 mm2;定义从叶片进口到叶片出口流道的无量纲总长度为1,则面积最大值出现在总长的0.67 附近,见图中红色虚线所示,最大面积为94.4 mm2;叶片出口处的流道面积为55.4 mm2。因此,该风扇在面积最大(总长的0.67)处分成2 段,前半段为斜流风扇,流道面积逐渐增大;后半段为子午加速斜流风扇,流道面积逐渐缩小。

图3 风扇子午流道控制线

图4 斜流风扇流道面积变化曲线

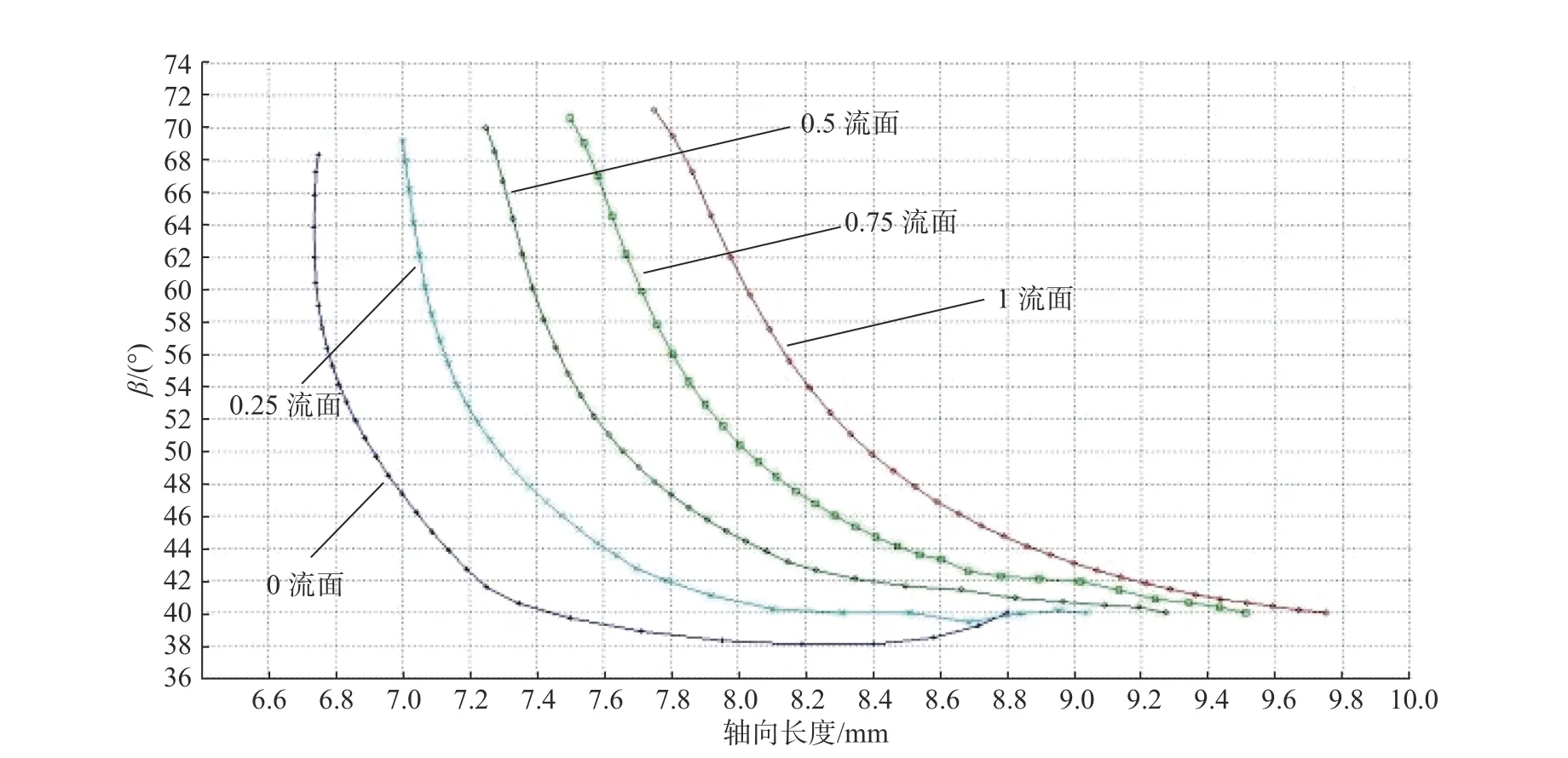

优化设计的风扇,其叶片β角变化曲线如图5所示。图中5 条曲线为5 个流面的截线,分别为0、0.25、0.5、0.75、1 流面,各流面在子午截面上的截线如图3 所示。0 流面即轮毂流面,1 流面即轮缘流面。中间的3 个流面将子午截面4 等分。从图5 可以看出:叶片进口处的β角从0 流面的68.2°到1 流面的71.3°呈线性逐渐变大;叶片出口处的β角5 个流面是相同的,均为40°;5 个流面的β角变化呈先陡降后缓慢下降的变化规律,其中0 流面上的β角存在最小值,先降低至38°后再升高到40°。

图5 斜流风扇叶片β 角变化曲线

单流道模型和计算网格如图6 所示。为了提高CFD 计算精度,减少进口回流,在叶片进口前端设置了2 mm 的进口延伸段,并在叶片进口边和出口边处进行了网格局部加密,单流道网格总数约为90 万。计算中流道进口边界给定来流静压0,出口边界给定流量2.83 L/min。固体壁面为无滑移壁面。由于进出口压力差较小,为15 Pa 左右,因此空气简化为不可压缩流体。采用sstk-ω湍流模型,收敛残差设置为10−5,同时进、出口流量误差小于1%时判定计算收敛。

图6 单流道模型和计算网格

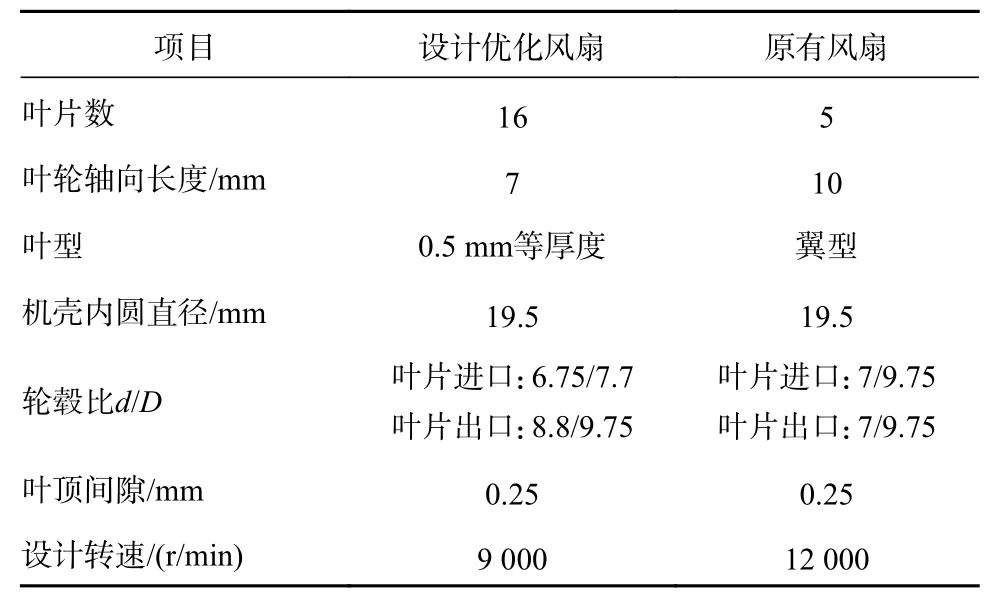

根据风扇的设计要求,在不改变风扇的外形控制参数(外径等)的情况下,基于Response Surface方法,对初始模型进行了改进,经过30 余次单流道CFD 计算和优化,得到了最终的设计结果,其主要几何参数如表1 所示。

表1 风扇的主要几何和气动参数对比

将单流道优化的几何模型进行全流道建模和CFD 模拟核算。经核算,本次设计的流道和叶型满足设计要求。全流道三维几何模型和计算网格如图7 所示。

图7 全流道模型和计算网格

3 风扇流动特性分析

3.1 子午加速斜流风扇外特性分析

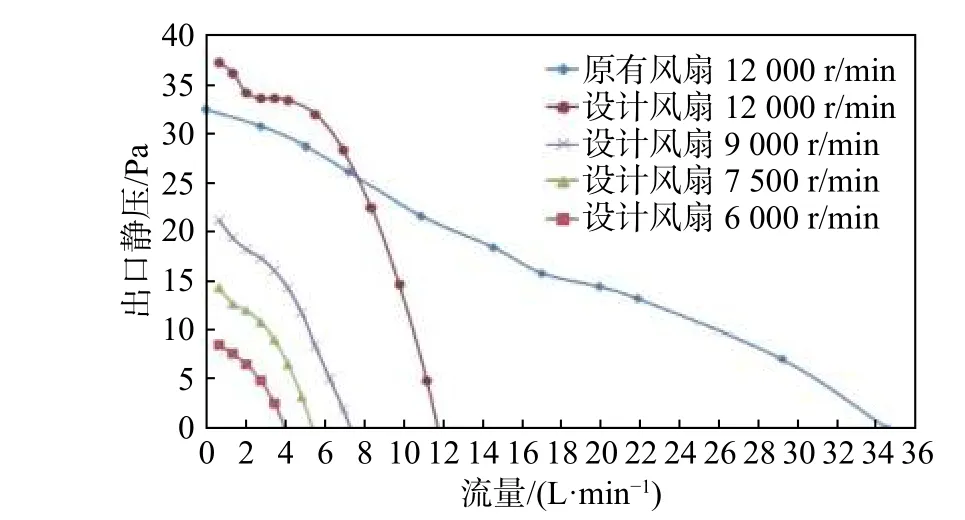

经过全流道数值计算,获得优化设计的子午加速斜流风扇在转速为12 000 r/min 时的出口静压-流量曲线,并将该曲线与原有轴流风扇(设计转速12 000 r/min)的试验数据进行对比,如图8 所示。从图中可以看出,在流量低于8.4 L/min 情况下,新设计风扇出口静压曲线高于原来轴流风扇静压曲线。以设计流量2.83 L/min 为例,新设计风扇出口静压为33.55 Pa,而原轴流风扇出口静压为30.7 Pa,提高约9.3%。新设计风扇的0 压力流量(即静压曲线和横坐标的交点)前移,原轴流风扇的0 压力流量为34.60 L/min,而新设计风扇的0 压力流量为11.9 L/min,流量减小约65.6%。从图中还可以看出,随着转速的降低,新设计风扇的出口静压也随之降低。

图8 原有风扇和设计优化风扇的静压-流量曲线对比

图9 为优化设计风扇在不同转速下的静压效率-流量曲线。由于原轴流风扇厂家并未提供效率曲线,因此并未与原轴流风扇进行对比。从图9 可见,通过优化设计,该风扇的效率曲线比较平滑,高效区较宽,变工况性能好。在设计流量2.83 L/min处,风机的效率随转速降低而降低,12 000 r/min 时静压效率最高,为20.3%;9 000 r/min 时略有降低,为19.2%;6 000 r/min 时最低,为12.8%。由于本次设计的风扇流道狭窄且转速较高,比转数较小,流动损失较大,效率较低。从图中还可以看出,该风扇的高效区随着转速的增大向大流量方向偏移。

图9 不同转速下优化设计风扇的效率-流量曲线

从图8 和图9 中也可以看出,由于出口静压仅要求≥15 Pa,12 000 r/min 的转速所产生的出口静压明显大于设计要求,造成浪费且噪音增加。转速降为9 000 r/min 时,设计流量点的效率最高,且静压为17.3 Pa,略大于设计要求。而其他转速下,设计最高效率点均不在设计流量附近。因此,该斜流风扇在设计转速下其流量和压力满足设计要求。

3.2 子午加速斜流风扇内特性分析

由图8 可见,新设计子午加速斜流风扇在设计转速9 000 r/min 和设计流量2.83 L/min 时其出口静压为17.32 Pa,效率为18.9%,且设计流量点比原轴流风扇向小流量方向偏移,各项性能达到了设计要求。下面针对该子午加速斜流风扇内部流动特性进行分析。

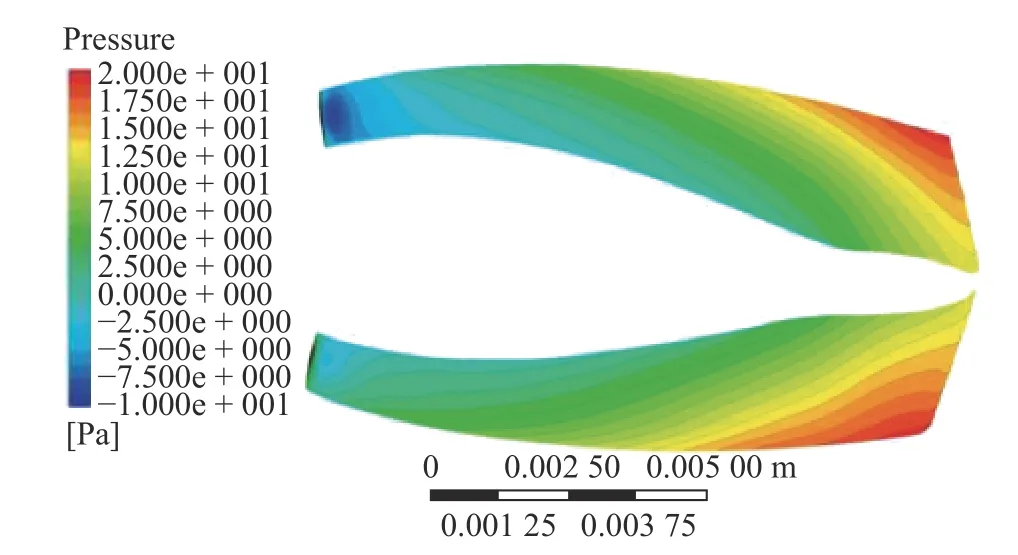

由图10 可见,在设计转速9 000 r/min 时,风扇的叶片工作面和背面压力平滑地由进口向出口增大,最大值出现在叶片出口轮缘侧,为20 Pa,最小值出现在叶片背面进口边附近,为−10 Pa。叶片工作面进口边附近也有一个低压区域,数值为−3 Pa左右。

图10 优化设计风扇的叶片背面(上部)和工作面(下部)的压力分布

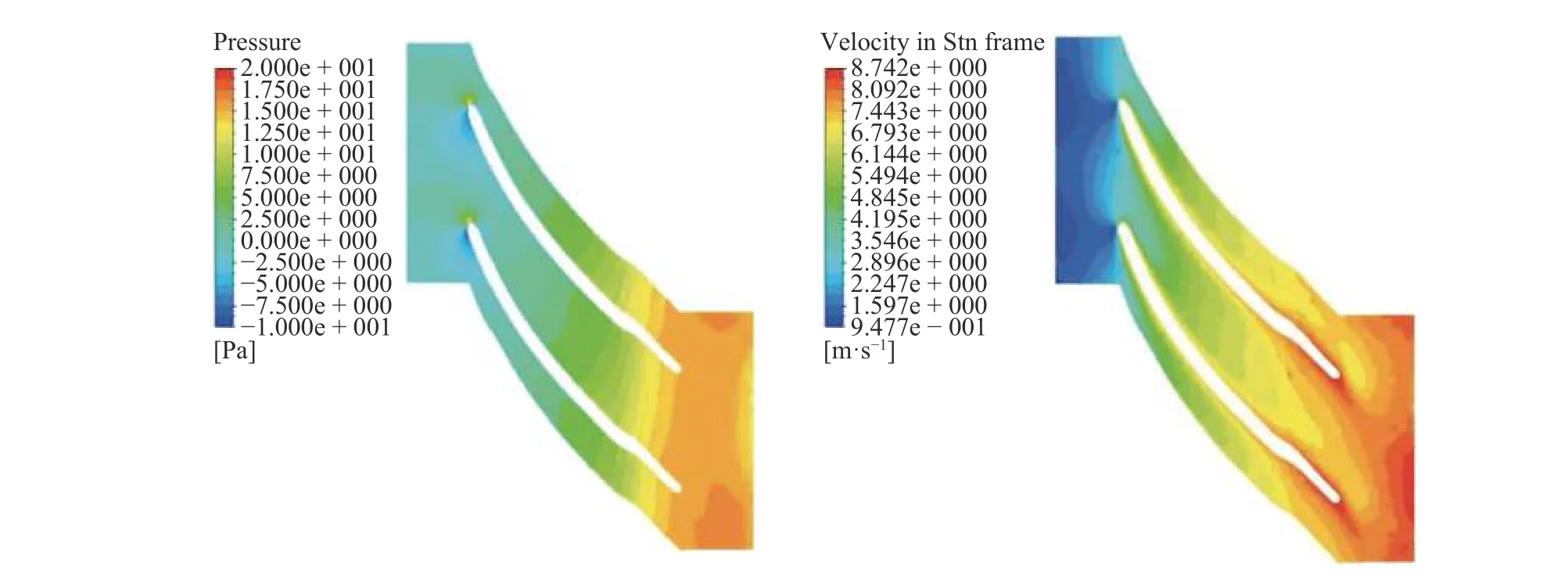

叶片通过旋转,对内部空气做功,流道内空气压力逐渐升高。限于篇幅,仅以图11 流道0.5 流面压力分布图和速度分布图为例,其他流面上的压力和速度分布规律与0.5 流面类似。在设计转速9 000 r/min 时,从图11 中可以看出,流道内静压从叶片进口到叶片出口逐渐增大。流道内速度也逐渐增大,在叶片出口边附近速度达到最大值,最大值为8.74 m/s。风扇内部的流动顺畅,设计合理。

图11 风扇0.5 流面上流道静压分布和速度分布图

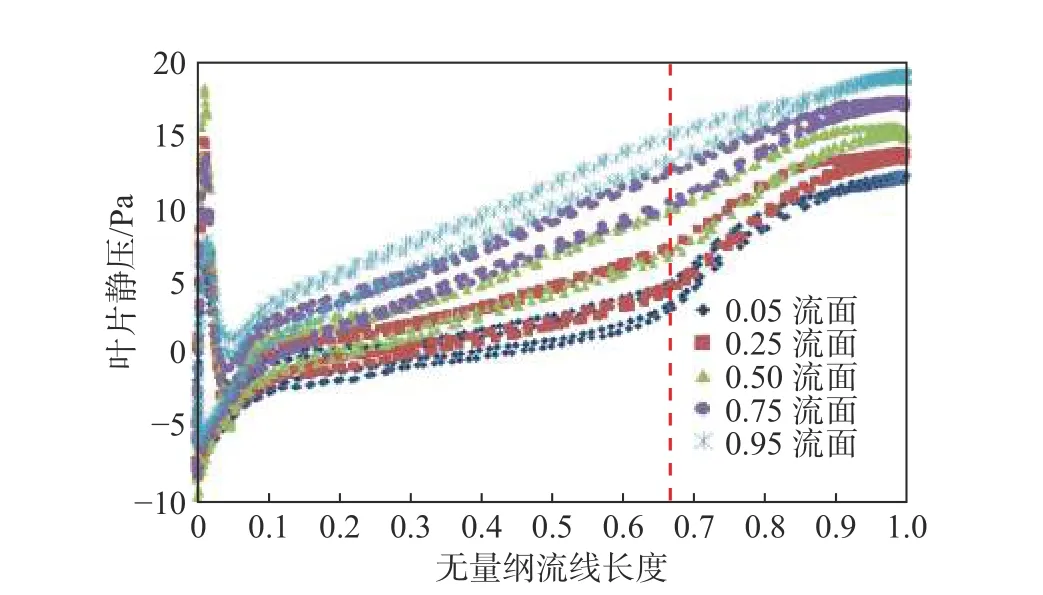

从图12 可以看出该风扇叶片表面压力的变化规律。图中横坐标为无量纲流线长度,0.0 处为叶片进口边,1.0 处为叶片出口边,纵坐标为叶片表面静压值(转速9 000 r/min)。图中5 个流面上叶片表面的静压变化规律是类似的。首先分析叶片工作面:从叶片工作面进口边开始,先出现一个很窄的高压区,最大压力为8 至18 Pa,不同流面上该压力数值不同,从轮毂附近的0.05 流面到中间0.5 流面逐渐增大,然后再从0.5 流面向轮缘附近0.95 流面逐渐减小。该局部高压是由气流冲击叶片头部所形成的滞止压力导致的。经过该高压区以后,叶片工作面压力由小逐渐变大直到叶片尾部。对于叶片背面:从叶片背面进口边开始,首先出现一个很窄的负压区,最大负压为−5 至−10 Pa,不同流面上该负压数值不同,同样遵循从轮毂0.05 流面到中间0.5 流面负压逐渐增大,再从0.5 流面向轮缘0.95 流面负压逐渐减小的规律。该局部负压是由气流正冲叶片头部工作面,而绕流叶片头部背面所导致。经过该负压区以后,叶片背面压力逐渐变大直到叶片尾部,且叶片背部压力始终低于工作面压力。

图12 风扇叶片表面压力分布曲线

如前文所述,由于在流道0.67 处存在斜流流道向子午加速斜流流道的转变,因此叶片工作面和背面的表面压力变化的斜率在流道总长的0.67 处也存在一个明显的转折,压力值由缓慢上升转变为急剧上升。从轮毂0.05 流面到轮缘0.95 流面,该压力变化斜率的转折现象由较明显逐步转变为不明显。

通过前文分析可知:由于流道出口面积大于流道进口面积,因此如果以常见的流道变化规律进行风扇设计,该风扇为斜流风扇。本文将流道面积首先变大至超过流道进口面积2 倍左右,然后在流道总长的0.67 位置处开始急剧缩小至出口面积大小(进口面积1.2 倍),形成了前段为斜流风扇,后段为子午加速斜流风扇的复合结构,从而在前半段提高了其吸入负压,增加了引风能力,后半段提高了其排出风压,增加了其通风能力。在提高了进出口压比的同时,也提高了其流动效率,从叶片进口到出口的叶轮轴向长度也从10 mm 缩短到7 mm,缩短了30%。

4 结论

本文根据设计要求,采用响应面优化方法,对原有轴流风扇进行了设计优化,得到满足设计要求的子午加速斜流风扇,得出以下结论。

1)在不改变风扇外形控制尺寸和间隙等的情况下,设计出一种前段为斜流风扇,后段为子午加速斜流风扇的复合风扇结构。

2)将原轴流风扇减小流量设计后的斜流风扇出口静压比原风扇提高了9%,叶轮轴向厚度缩短30%,设计工况下风机的效率达19.2%。

3)该斜流风扇的静压曲线比较平滑,变流量工况性能好,高效率区域在设计流量附近。经性能试验验证,优化设计后的风扇各项指标均达到设计要求,设计合理。

4)该斜流风扇的内部流场合理,没有明显的分离和回流,风机出口静压分布均匀,除叶片尾迹外无明显低压区。由于存在斜流和子午加速斜流的复合结构,因此叶片表面静压分布具有明显的前后分段现象。