圆盘泵输送性能与内部流动研究进展

2021-03-19何坤健张惟斌江启峰韩宇明张慧宇衡亚光博华

何坤健,张惟斌,江启峰,韩宇明,张慧宇,衡亚光,G·博华

(1.西华大学能源与动力工程学院,四川 成都 610039;2.西华大学流体及动力机械教育部重点实验室,四川 成都 610039;3.西华大学航空航天学院,四川 成都 610039)

圆盘泵(Disc Pump),又称为特斯拉泵或碟片泵,是一种具有特殊叶轮结构的泵类流体机械。在工作时,被输送流体轴向进入泵内,然后被引导至旋转的圆盘中,在粘性力的作用下,能量传递给圆盘间连续的液体分子层,产生速度和压力梯度,旋转圆盘表面会形成边界层。在这个过程中流体被加速,其动能增加,当流动至圆盘外围时会流入蜗壳,动能转化为压力能,最后流出泵体。简言之,圆盘泵是利用流体的粘性力和边界层效应将能量传递给流体,从而完成介质的输送。圆盘泵的工作特性使其可应用于石油、化工、冶金、医学、机电等领域[1 − 6]。

圆盘泵的工作机理和结构特点使其在一些特殊的工作环境下更具有竞争力,可以解决传统叶片泵和容积泵不易解决或无法解决的输送问题,为工程应用提供新的方案,但其工作时的总体效率较低,如何设计出高效稳定的圆盘泵是目前的研究重点。本文针对圆盘泵的发展历程和研究现状,对其输送性能和内部流动进行分析和综述,并总结了对于圆盘泵仍需研究解决的问题。

1 圆盘泵总体概述

1.1 发展历程

圆盘泵问世至今已有一百多年,最初的圆盘泵模型是由美国人Sargent 在1850 年提出的,其叶轮结构如图1 所示,一组平行的光滑圆盘以一定的间距安装在转轴上,外围以一块带有圆孔的卷制钢板包裹起来。虽然该结构比较新颖,但是由于效率较低,当时没有得到广泛的应用。1909 年,Tesla 进一步发展了圆盘泵,使泵的性能有一定的提高,并申请了相关专利,之后于1913 年获得了专利授权,因此圆盘泵也被称为特斯拉泵[7],其结构如图2 所示。同年,基于与泵相同原理的涡轮机专利获得授权[8]。在特斯拉泵发明的初期,由于其效率低于传统叶片泵,而且叶片泵的设计理论和工程实际应用发展较快,当时被人们认为是概念设计,因此将研究重点集中在叶片泵上。随着工业快速发展,传统泵的使用不能很好地解决部分介质的泵送问题。到了1950 年左右,人们为了寻求解决方法,将研究重点转向了圆盘泵。为了深入了解圆盘泵内的流动特性,对圆盘泵进行了相关研究,促进了特斯拉泵的进一步发展。1988 年,Gurth 提出了一种新型结构[9−10],他用带有若干径直叶片的圆盘叶轮代替了平行的光滑圆盘,如图3 所示,改进后的泵扬程和效率有较大程度的提高,使其成为第二代圆盘泵。之后,Gurth 又不断对圆盘泵进行优化,并申请了相关专利[11]。

图1 Sargent 设计的圆盘泵叶轮

图2 Tesla 设计的圆盘泵

图3 Max 改进的圆盘泵叶轮

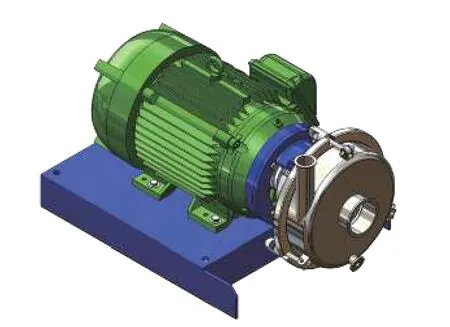

目前最大的圆盘泵生产商是美国Discflo 公司。该公司成立于1982 年,专注于解决难泵送介质的输送,到目前为止已拥有众多圆盘泵专利,所生产的圆盘泵已系列化和标准化,图4 和图5 为该公司部分圆盘泵系列产品。图4 为玻璃衬里圆盘泵,该泵在叶轮表面衬有玻璃,使其具有高耐磨性、高耐腐蚀性等优点。图5 为SP 系列卫生圆盘泵,该系列圆盘泵应用了Discflo 公司特有的技术,可以在无损伤的情况下输送玉米、番茄等食品和医药产品,还可以输送对剪切力敏感的流体介质。

图5 SP 系列卫生圆盘泵

相比其他类型的泵,圆盘泵的发展较慢,且国内外关于圆盘泵的研究较少。此外,由于技术壁垒和商业机密的原因,圆盘泵生产商鲜有公开相关技术资料,因此所能参考的资料有限,到目前为止也没有建立起完善的设计理论与方法。现阶段,对圆盘泵的开发与研究主要是利用CFD 技术进行数值模拟、样机试验和参考其他类型泵的文献资料在Max 的基础上进行优化和改进。在国内,中国石油大学率先开展了圆盘泵的相关研究,主要集中在固液两相流动、泵内流场分析等方面,并成功将圆盘泵应用于无隔水管海底泥浆举升钻井技术中,取得了丰富的研究成果[12−16]。在国外,针对圆盘泵的研究相比国内起步较早,主要分析圆盘泵内部流场和流体流动机理[17−19]。这些早期的研究成果对圆盘泵的发展起到了重要的作用,填补了相关研究方向的空白,对圆盘泵的设计和优化改进提供了一定的参考和理论依据,为开展进一步的研究以提升其输送能力和工作性能打下了坚实的基础。

1.2 结构特点

圆盘泵的叶轮结构与传统叶片泵相比具有差异性,使其具有独特的优点。目前,圆盘泵叶轮表面设有若干叶片,叶片轴向不连续,中间存在无叶区,如图6 所示。这种结构减少了被输送介质与过流部件的接触,从而在一定程度上缓解了叶轮表面的磨损,提高了泵的可靠性、稳定性和使用寿命。传统叶片式泵和容积式泵输送含固体颗粒或粘性凝块的介质时,会出现易堵塞、易缠绕、过流部件易磨损等问题,使泵发生故障,影响生产线的正常运行。而使用圆盘泵进行输送时,由于其特殊的结构避免了上述困扰,解决了传统泵难以输送的问题。除此之外,圆盘泵还适合输送剪切力敏感流体、高磨损性泥浆、高粘度或高含气量的介质等,具有空化性能良好、运行平稳可靠、结构简单、易于制造、寿命长等优点。

图6 圆盘泵特殊的叶轮结构

圆盘泵特殊的结构使其在经济性方面具有一定的优势。圆盘泵、离心泵和螺杆泵在资本成本、维修成本、停工损失3 个方面的对比结果如图7所示[20]。从图中可以看出,这3 种泵的资本成本基本持平,但圆盘泵的维修成本和停工损失远低于另外两种泵。这是因为当输送高磨损性、剪切力敏感流体等介质时,传统泵需要定期维护和更换零件,这些花销可能比购买泵的价格还高,而圆盘泵具有无冲击泵送的优点,减少了对泵体的损耗。

图7 圆盘泵、离心泵和螺杆泵成本对比

2 圆盘泵研究进展

2.1 输送性能

2.1.1 叶轮结构变化对性能的影响

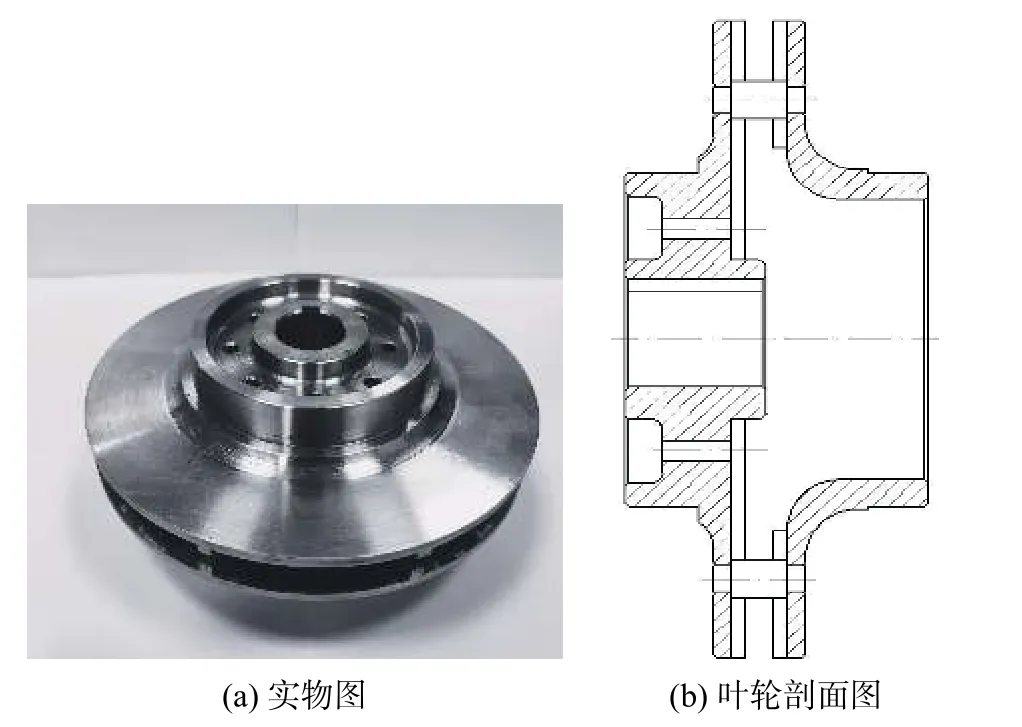

圆盘泵早期的结构是一组光滑圆盘固定在转轴上,即第一代圆盘泵,表面没有叶片,泵的性能较差,因此当时未能在工业上得到广泛应用。随着圆盘泵的发展,经过研究人员的改进和优化,在圆盘上增加若干径向直叶片,使得圆盘泵的性能大幅度提高,称之为第二代圆盘泵。在国内,早在1994年,河北省机械科学研究院张爱习[21]设计了一种MP 型圆盘摩擦泵,结构如图8 所示。该泵采用了平滑的平行圆盘,扬程可达26 m,可输送高粘度、含固体颗粒的介质。中国石油大学(华东)尹树孟等[22]设计了新型圆盘泵叶轮结构,将叶轮进口段和叶片形式改变成圆弧过渡形式,结构如图9 所示。图10 为西华大学团队参考现有离心泵叶轮,设计制造的径直叶片圆盘泵,圆盘上带有径向直叶片,叶片在轴向上不连续,前后圆盘采用圆柱连接臂连接。

图8 MP 型圆盘摩擦泵[21]

图9 圆弧流道圆盘泵[22]

图10 径直叶片圆盘泵

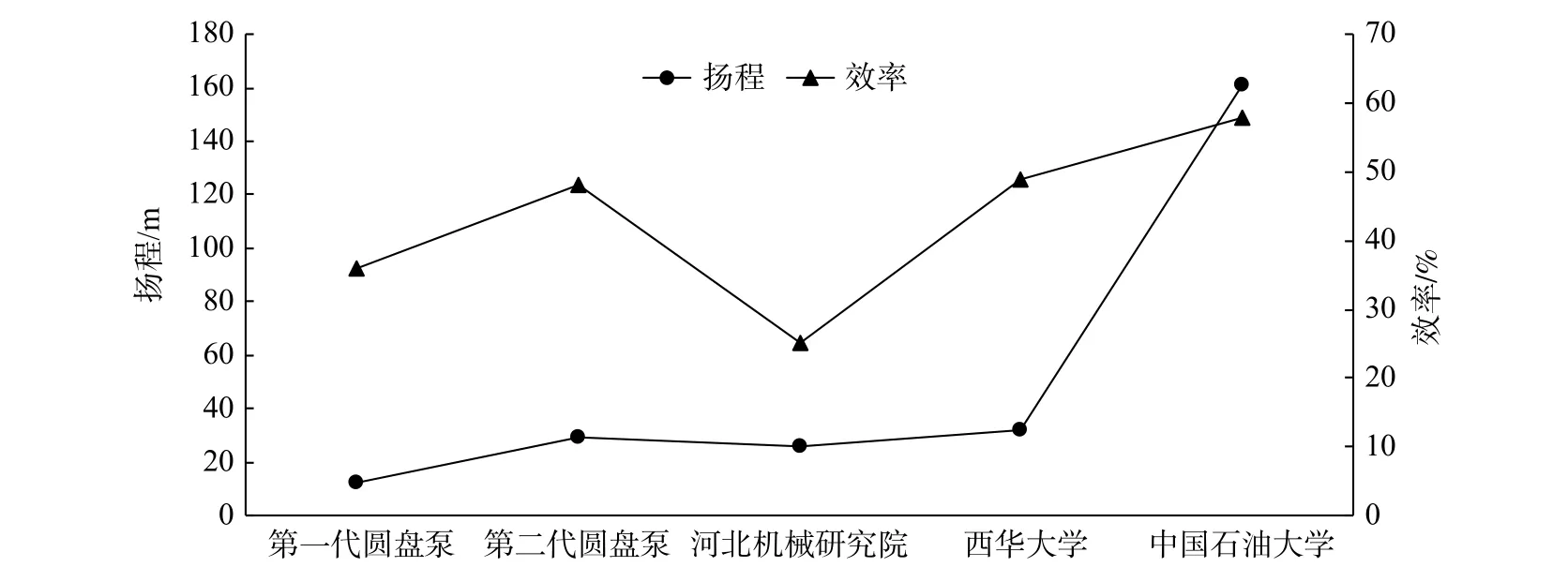

图11 所示为上述几种圆盘泵由于其叶轮结构的改变引起的性能变化。第一代圆盘泵和张爱习所设计的圆盘泵均为光滑圆盘,扬程和效率都低于带有叶片的叶轮圆盘泵。在圆盘上设置叶片后,一方面增加了边界层厚度,使得能量转化率更高,另一方面除了依靠粘性力和边界层效应进行能量转化以外,还依靠圆盘高速旋转所产生的离心力。西华大学制造的圆盘泵与第二代圆盘泵在叶轮结构上均采用了径向直叶片叶轮,性能与后者相比有略微提升,进一步的结构优化及性能变化将在后续文献中报道。尹树孟设计的圆弧圆盘泵是在第二代圆盘泵的基础上进行改进优化的,圆弧过渡结构有效减少了流体在输送过程中从轴向流动到径向时的损失,故而提高了总体性能。

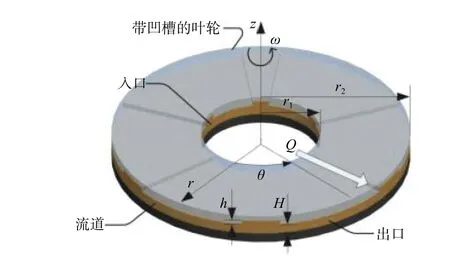

除了上述几种圆盘泵结构外,其他学者根据圆盘泵的特性提出了新式叶轮结构。陈永超等[23−24]参考传统多级离心泵提出了一种叶轮内表面为波纹状的多级圆盘泵。该叶轮表面波纹形式可为正弦波或余弦波,能有效提高圆盘泵的抗磨损性能。衡亚光等[25]基于传统离心泵提出了一种圆盘泵叶轮,即在叶片上沿径向设置缺口,连通各叶片间流道,使泵能够方便地输送变粘度介质。张惟斌等[26]提出了一种横截面为半径渐变的圆弧形叶轮叶片圆盘泵,这种结构可以减少物料在泵送过程中的破损,最大程度保证输送介质的完整性。前面几种叶轮结构均采用了“凸型”叶片,而Wu 等[27]设计了一种带凹槽的叶轮,结构如图12 所示,图中r1为圆盘内径,r2为圆盘外径,h为沟槽深度,H为盘间距。凹槽会影响圆盘泵内流场从单相流到气液两相流的过渡特性,而且能够减小作用在圆盘上的最大轴向力。

图11 圆盘泵性能变化[7,9 − 10,21 − 22]

图12 带凹槽的叶轮[27]

圆盘泵叶轮的结构设计有别于传统叶片泵,使其具有独特的工作特性,但圆盘泵工作时效率较低,不能充分发挥自身的特点。为了提高圆盘泵工作性能,达到工程应用的要求,需要进一步对其结构进行优化。影响圆盘泵性能的因素众多,如果清楚各影响因素的敏感性,则对结构进行优化时更具有目的性,能够节约时间和提高工作效率。王少平等[28]应用了正交分析法研究了圆盘外径、圆盘内径、圆盘间距和流量等因素对圆盘泵性能的影响程度,发现主要影响因素是圆盘外径,其次是圆盘内径、盘间距和流量。陈永超等[29]研究了叶片的数量、宽度和形状对泵性能的影响,发现随着叶片数量的增加和叶片宽度的减少,以及采用梯形叶片能有效提高圆盘泵的性能。Martínez 等[30]在叶轮中分别设置横截面为三角形、圆形、正方形的扰流器,观察泵内流场的变化,研究其对泵性能的影响,试验结果表明在叶轮上设置正方形扰流器的泵表现出更好的性能。设置扰流器后,会在叶轮出口处形成如图13 所示的环流,促进了从叶轮到流体的能量传递,使泵表现出更好的性能。Gurth 通过试验研究发现盘间距会影响圆盘泵性能[31]。现阶段圆盘泵叶轮叶片在轴向上是不连续的,中间存在无叶片区域,圆盘间距直接影响了该区域的大小,进而影响圆盘泵的输送性能。Dodsworth 等[32 − 33]分析了盘间距和电机转速与泵的性能之间的关系,试验结果表明较小的盘间距和较大的转速会使圆盘泵具有更好的性能。Miller 等[34]研究了圆盘数分别为4~6、盘间距分别为3.81~6.35 mm 的圆盘泵性能最佳时的结构参数,结果表明当圆盘数为5、盘间距约为3.81 mm 时泵具有最佳性能。Dodsworth 和Miller 等的研究成果都表明了较小的盘间距会使泵表现出更好的性能,因为盘间距过大会造成对流体的控制能力下降,故而泵的性能受到影响,但盘间距也并不是越小越好,其值的大小也要考虑输送介质的性质等因素。

图13 正方形扰流器周围的环流[30]

圆盘泵在工作状态时流体压力、离心力等多种载荷作用在叶轮上,优化时需考虑其结构的强度,保证工作时的安全性和稳定性。周昌静等[35]在试验研究的基础上,预测了圆盘泵叶轮轴向力,结果表明叶轮前后盘外表面压力不一致所产生的轴向力大于叶轮内表面压力不均匀所产生的轴向力,前者占总轴向力的大部分。解永超等[36]分析了圆盘泵叶轮径向力变化规律,发现径向力分量按正弦规律变化,变化周期与叶轮转动周期一致,且轴对称叶轮结构受到的径向力较小。得出作用在叶轮上各种载荷的大小及分布规律后,可针对性地优化叶轮结构,采取相应措施平衡作用力,提高圆盘泵的运行可靠性和寿命。

圆盘泵从最初的光滑圆盘结构发展到叶轮叶片结构,工作机理也不仅仅依靠边界层效应和粘性力,还依靠高速旋转的叶片圆盘所产生的离心力。这使得在保留圆盘泵本身特点的基础上,其性能得到了显著的提升。为了能进一步提升圆盘泵的性能,发展其他传统泵不具有的工作特性,以及运行时的可靠性和寿命,在进行结构优化时,不仅要研究对泵性能的影响,还需要考虑本身的强度问题,因为结构的改变可能会导致强度的降低,以及与输送流体之间的相互作用和影响[37−38]。

2.1.2 其他因素对性能的影响

圆盘泵是利用边界层效应和粘性力来输送流体的,其输送性能会受到流体粘度的影响。Eskin[39]建立了用于输送高粘度重油圆盘泵的工程模型,得到了内部流体流动的近似解,并分析了流体粘度对泵性能的影响,结果如图14 所示。从图中可以看出泵的扬程随着流体粘度的增加而增加,流量较大时输送高粘度流体泵的效率会更高。Rice[40]进行了理论分析和试验研究,发现圆盘泵在小型化应用、输送黏度大于水的介质与传统泵相比更有优势。因此,相较其他叶片泵,圆盘泵更适合输送高黏度介质,可最大化利用其工作特性。

图14 不同粘度时泵扬程与效率的变化[39]

2.2 内部流动

早期学者研究圆盘泵内部流体流动规律通常采用解析方法。Breiter 等[41]和Hasinger 等[42]研究了圆盘泵内速度场分布规律,发现盘间距、转速、黏度等因素都会影响圆盘间的速度场分布,并提出了以下关系式:

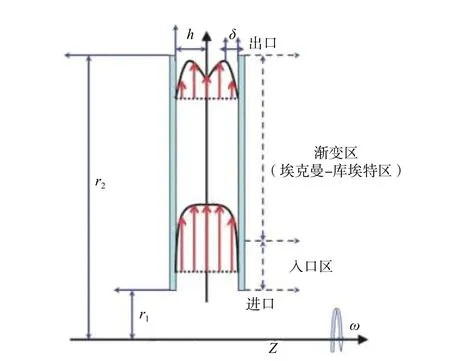

式中:b为盘间距;ω为转速;ν为运动黏度。盘间距越大,流体径向速度分布在圆盘中心位置会有一定的降低。出现这种现象是因为过大的盘间距会削弱其对流体的控制能力,这与Gurth[31]的研究结论是一致的。Wang 等[43]总结前人的研究成果,将圆盘间的流场分为两个部分——入口区和渐变区(或埃克曼-库埃特区),如图15 所示。图中,r1为圆盘内径,r2为圆盘外径,ω为圆盘旋转角速度,δ为边界层厚度。在入口区,流动边界层没有充分发展,流体流动方向由轴向转变为径向;在渐变区,边界层充分发展。Rice[40]建立了圆盘间流体流动的模型,能够准确地描述流体在渐变区的流动,但对于入口区的流动则存在一定的偏差。

图15 圆盘间流场分布[43]

由于圆盘泵结构的特殊性,采用解析方法求解流体流动的规律比较复杂,特别是多相流工况时。随着计算流体力学(Computational Fluid Dynamics,CFD)的迅速发展,数值模拟逐渐应用于泵内流场的求解。Wu 等[27]使用FLUENT 模拟了圆盘间油气两相流动,并通过得到的数值结果分析了两相流体的运动规律,以及圆盘的受力分布。Pérez 等[44]采用CFX 对圆盘泵进行三维数值模拟,通过计算得到的压力和速度分布分析叶轮入口处的交互作用。Li 等[45]提出了用于求解圆盘泵内气固液三相流动的数值模拟方法,通过实际应用得到了泵内三相流动压力和速度的变化规律,以及不同固相颗粒浓度和气相浓度与泵扬程和效率的关系曲线。

3 总结与展望

近年来,有关圆盘泵的输送性能与优化设计研究取得了较大的进展,泵的性能相较以前有了显著的提高。但是,由于圆盘泵的发展起步较晚,相关文献资料较少,为了能进一步提升圆盘泵的性能,扩大工程应用范围,有以下几个方面的问题需要针对性的研究。

1)完善圆盘泵的设计理论及方法。目前圆盘泵的理论体系还不完善,在这种情况下,对于不同的工况和尺寸规格,圆盘泵设计经济性较差,会增加研发成本。参考其他传统泵的设计理论,完善圆盘泵的理论体系,研究其结构参数与泵性能的关系,为圆盘泵的系列化奠定基础。

2)优化圆盘泵叶轮叶片结构。叶轮是圆盘泵的核心部件,叶片尺寸、数量、排布、盘间距等参数会影响圆盘泵的扬程和效率。鉴于此,可从叶片结构形式出发,将数值模拟与试验相结合,研究其结构的改变对泵性能的影响及变化规律,提出新型叶片结构形式,改善圆盘泵的工作性能。

另外,目前大多数有关圆盘泵的仿真分析研究仅针对泵内流体流动进行数值模拟。事实上,在泵运行时,被输送流体介质与叶轮之间存在流固耦合作用。如果叶轮振动频率接近于其固有频率,会发生共振,这可能会影响泵工作时的稳定性和可靠性。随着流固耦合方法的发展,不少学者利用该方法对流体机械的叶轮部分进行强度分析。但是,目前针对圆盘泵的流固耦合研究较少,鲜有相关文献报道,尚不清楚输送流体与圆盘泵叶轮之间的相互作用关系,以及叶轮叶片结构的改变对强度的影响程度。流固耦合分析为圆盘泵的优化设计提供了参考和依据,为进一步改善圆盘泵的输送性能和工作稳定性提供了有效的手段,基于流固耦合分析的圆盘泵设计与优化是未来的研究内容之一。

随着对圆盘泵研究的深入,逐渐完善相关设计理论和提升输送性能,有助于圆盘泵的发展,实现系列化、标准化和通用化,减少研发与制造成本,这对圆盘泵的推广应用具有十分重要的意义。圆盘泵所具有的优点,能使其有广阔的应用前景,相信在未来,圆盘泵会逐步在更多领域得到应用。