基于行驶工况的纯电动城市客车动力系统参数匹配优化

2021-03-19苟琦智李耀华许冀阳

苟琦智,李耀华,杨 阳,朱 辉,许冀阳

(1.陕西工业职业技术学院汽车工程学院,陕西 咸阳 712000;2.长安大学汽车学院,陕西 西安 710064)

汽车行驶工况是用来描述特定交通环境下车辆行驶特征的速度-时间历程,对汽车领域的相关研究有着重要作用,是汽车研发、试验和检测重要的数据支撑。全球范围内的汽车排放能耗检测工况主要有美国、欧洲两大体系。我国一直采用欧洲的ECE+EUDC 检测工况[1],车辆能耗认证结果与车辆的实际行驶表现状况不符且差异越来越大。因此,亟需对我国工况进行精细化研究,构建城市工况、区域工况、线路工况等。

国外发达国家在整车动力系统参数匹配领域已经研发出固定的开发体系。国外研究人员研究了电动汽车不同结构形式的动力总成,对比分析不同结构形式对车辆性能的影响,通过优化动力系统参数和控制策略提升车辆动力性和经济性,但是未考虑工况选择对车辆动力系统匹配的影响[2]。

本文采集实际道路运行数据,构建特定城市车辆行驶工况,通过对工况动力需求分析,使电机工作在最佳区域,从而匹配出一套符合工况的动力系统参数,更加符合城市道路运行特点。基于实测数据构建的运行工况进行车辆动力系统参数匹配和优化研究,对提高车辆的动力性和经济性具有重要的实际意义。

1 行驶工况构建

本文通过采集西安市若干辆纯电动城市客车实际运行数据,构建西安城市客车行驶工况。

1.1 采集线路筛选

城市汽车循环工况数据采集试验线路筛选的原则是:筛选出的线路能够代表特定区域的主要交通特征和车辆运行状态;线路能基本覆盖城市市区和市郊区域;充分考虑交通强度(车辆流量、周转量、饱和度)、道路等级(快速路、主干道、次干道、支路)、交叉口密度以及运行时间等[3]。由于城市客车运行路线、交通强度、交叉路口密度和运行时间等固有特征规律性较强,因此其行驶工况线路筛选要求线路有足够代表性和覆盖面。

本文定义“线路强度”用来量化线路的代表性,也就是组成线路的站点出现的频数之和与站点数之比,如式(1)所示。

式中:μi为第i条线路的线路强度;λij为第i条线路第j个站点出现的总频数;ni为第i条线路的总站点数。

本文充分考虑西安市的交通特征以及城市公交车的运营特点,通过对西安市200 余条公交线路进行“线路强度”统计,最终选取能够总体上反映西安市城市道路整体状况的公交车试验线路,分别为609 路、2 路和362 路公交路线。609 路公交路线南北走向,通过西安市繁华市区且交通流量大的主干路,覆盖南北向一环二环区域,其线路站点强度高达15.01,该线路在市区南北向有足够代表性且覆盖面也满足要求。2 路公交路线东西走向,通过市区主干路,覆盖东西向一环二环区域,其线路站点强度较高,为11.69,该线路在市区东西向有足够代表性且覆盖面也满足要求。362 路公交路线通过市郊交通流量少的快速路,其线路站点强度为2.97,该线路具有市郊代表性。所选公交线路的行驶路线如图1 所示。

图1 所选公交线路行驶路线图

1.2 数据采集

西安市目前营运的纯电动公交车型主要是比亚迪K9,以该车型作为试验车辆。选取INQ-1000数据采集终端采集车辆车速、时间、位置、行驶轨迹和仪表CAN 等数据。采集设备随机安装在市区和市郊若干条线路全天候实际运营车辆上,采集设备安装如图2 所示。车载设备的采样频率为1 Hz,数据采集周期为15 天,充分考虑运营时间、上下班高峰、节假日、天气等因素[4]。累计行驶里程达2 238 km,总计得到544700 条有效速度信息。

图2 采集设备安装图

1.3 行驶工况的构建

1.3.1 瞬态工况构建

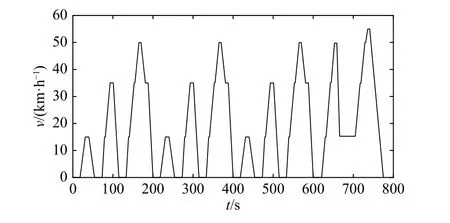

本文采用聚类分析法构建出西安城市客车瞬态行驶工况。首先对长行程进行短行程划分并求解特征值,然后运用主成分分析和聚类分析将短行程特征值按照数理分析法进行分类。在各类短行程中依据一定原则选取代表性片段,按照各类权重组合成西安城市客车瞬态行驶工况,如图3 所示[5]。

图3 西安城市客车瞬态行驶工况

1.3.2 模态工况构建

本文采用多目标优化法构建出西安城市客车模态行驶工况。首先对数据库总样本求解特征值,然后建立市区和市郊模态模型,并确定变量、目标函数和约束条件。运用加权多目标优化方法求解目标函数,得到最优解向量,从而得到市区和市郊模态工况,按照线路强度比例组合成西安城市客车模态行驶工况,如图4 所示[6]。

图4 西安城市客车模态行驶工况

2 纯电动城市客车动力系统参数匹配

本文研究对象是纯电动城市客车动力系统,参考车型的动力系统结构形式为单电机直驱结构。参考车型的整车主要技术参数如表1 所示。

表1 参考车型主要技术参数

综合考虑西安市城市客车公交行驶工况、我国道路条件及参考JT/T 325—2013《营运客车类型划分及等级评定》第1 号修改单和JT/T 888—2014《公共汽车类型划分及等级评定》第1 号修改单的要求,本文所匹配纯电动城市客车动力性应满足以下匹配目标:

1)满足行驶工况(瞬态及模态工况)下的功率需求;

2)最高车速umax≥70 km/h;

3)15 km/h 的最大爬坡度i≥20%;

4)0~50 km/h 加速时间t0-50≤23 s;

5)40 km/h 等速续驶里程LPE≥200 km。

2.1 驱动电机参数匹配

由于永磁式同步电机系统具有较高的效率与转矩惯量比,电动汽车上逐渐被广泛应用,所以本文选取永磁式同步电机。

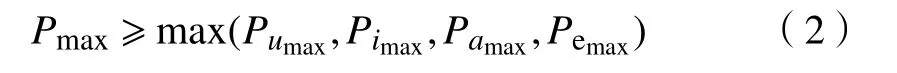

2.1.1 驱动电机功率选择

电机峰值功率取车速最大功率Pumax、加速时间最大功率Pamax、爬坡度最大功率Pimax和行驶工况最大功率Pemax的最大值。

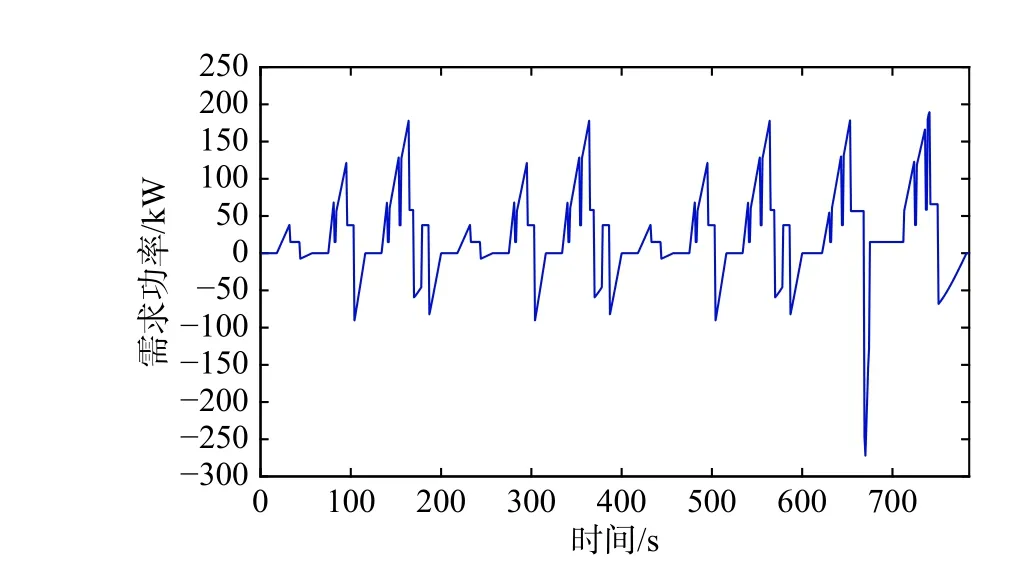

模态行驶工况为台架测试工况,对汽车动力性要求较高。循环工况最大需求功率是模态工况最大需求功率[7]。可计算出模态工况下的功率需求,如图5 所示。

图5 模态循环下的功率需求

经计算:max{Pemax}=189.72 kW。

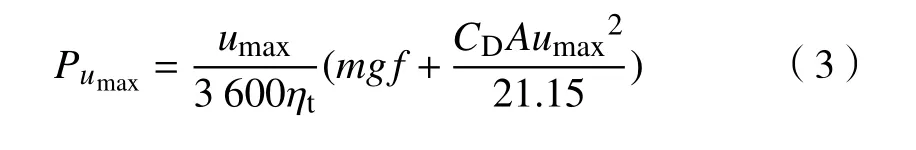

要求汽车满载能以最高车速巡航,即umax≥70 km/h。

式中:m为整车整备质量;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积;ηt为传动效率。经计算,Pumax=100.89 kW。

要求汽车满载能以15 km/h 爬上20%坡度。

式中:ui为行驶车速;αmax为最大爬坡度。经计算,Pimax=179.89 kW。

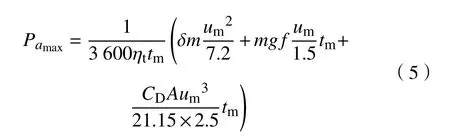

加速过程中最大功率需求Pamax出现在车辆加速的末时刻,满足0~50 km/h 加速时间t0-50≤23 s的设计要求。

式中:um为加速末速度;tm为加速时间;δ为汽车旋转质量换算系数。经计算,Pamax=125.23 kW。

因此,车辆动力性需求最大功率需要满足上述4 个设计指标,即:Pmax=190 kW。

电机额定功率确定需考虑电机过载系数,考虑永磁同步电机的设计难度和成本因素,永磁同步电机的过载系数取值一般为2~3。因此,电机额定功率为90 kW。

2.1.2 驱动电机转速选择

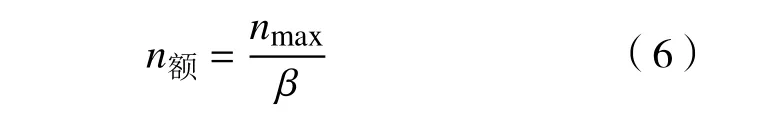

纯电动客车单电机直驱结构没有变速器,只有主减速器进行转速转矩调节。因此,该结构适用的电机最高转速和额定转速均较低,从而使电机的峰值转矩和额定转矩提高,以满足车辆动力性要求。同时,该电机也使配置的主减速器不至于太大,降低制造难度和成本。参考市场主流电机参数,定义该电机最高转速nmax1=3500 r/min。电机额定转速和最高转速关系为

式中:n额为额定转速;nmax为最高转速;β为电机扩大恒功率区系数,取值一般在2~4 之间。

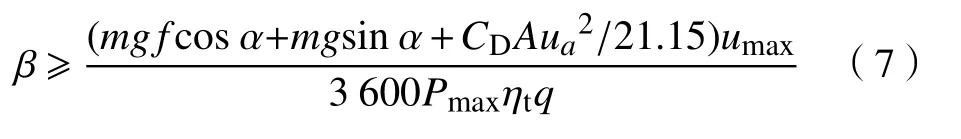

根据最高车速和最大爬坡度中峰值功率和转速的关系可以推出恒功率系数的公式为

根据设计要求,单电机直驱结构传动系统速比范围q=1,可以得到β≥3.88,取β=3.9。因此,电机额定转速n额1=897.4 r/min,取整为900 r/min。

2.1.3 驱动电机转矩选择

根据电机特性,电机的最大转矩Tmax应满足:

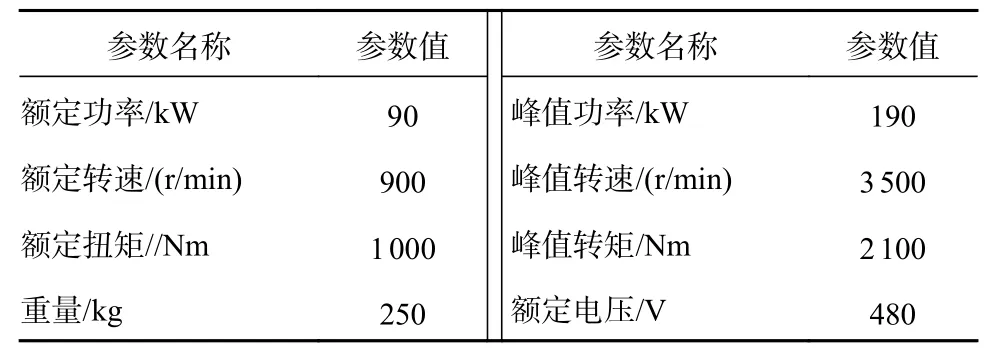

电机的额定转矩T额由额定功率和额定转速确定,其关系为

经计算可得,Tmax≥2016.11 Nm,取整为2100 Nm;T额=955 Nm,取整为1000 Nm。

2.1.4 驱动电机参数确定

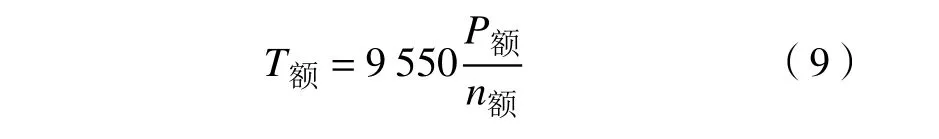

根据前文匹配的电机参数P额和n额,确定电动机的额定电压范围为450~500 V。综合考虑其他相关因素,本文以永磁同步电动机作为动力源,匹配的电机技术参数如表2 所示。

表2 匹配电机技术参数

2.2 动力电池参数匹配

由于磷酸铁锂电池具有使用寿命长、热稳定性好和安全性高等优点[8],因此本文纯电动城市客车动力电池选用磷酸铁锂电池。

2.2.1 单体电池数目选择

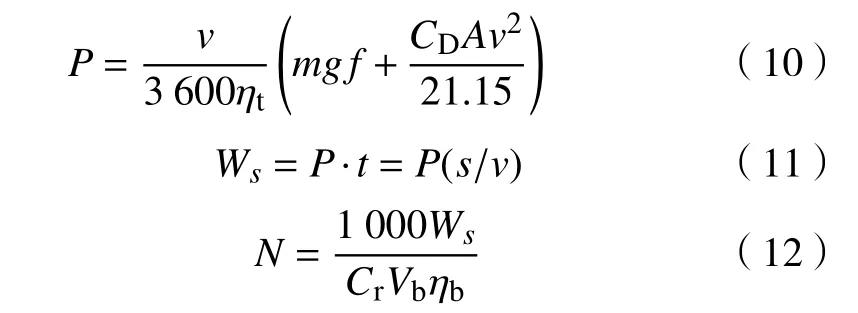

纯电动汽车动力电池的数量需满足40 km/h等速最大续驶里程所需能量,所需的单体电池数目计算公式为

式中:P为车辆行驶时所需功率;v为恒定行驶车速,取40 km/h;s为最大续驶里程,取200 km;Vb为单节电池电压,取3.2 V;Cr为单节电池额定容量,200 A·h;Ws为电动车行驶s(km)时所消耗的能量;ηb为电池放电效率,取0.8;N为所需单体电池数目。带入参数计算可得N=468。

2.2.2 电池组容量选择

续驶里程是反映电动汽车行驶性能的一个重要指标,电池容量是影响电动汽车续驶里程的关键因素,同时电池容量也会关系到电池包质量和电动汽车总质量。因此,本文对电池质量对车辆性能影响进行研究。

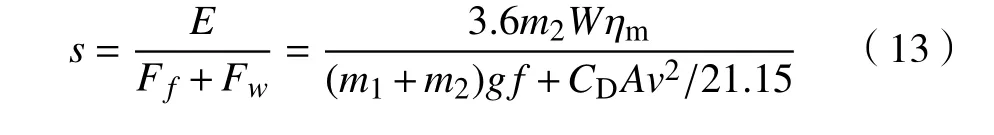

40 km/h 等速行驶工况续驶里程与电池质量关系计算公式为

式中:W为磷酸铁锂电池的比能量,取值为150 Wh/kg;ηm为电机效率;E为动力电池总能量;m1为整车除去电池的质量;m2为电池质量。

根据汽车动力学方程,可以得到加速时间tm、爬坡度i与电池质量的关系方程为

式中:tm为加速时间;um为加速末速度,取值为50 km/h;i为实际车辆爬坡度;ui为车辆爬坡恒定车速,取值为15 km/h。

为深入研究电池质量对整车动力性能和续驶里程的影响,本文定义实际加速时间与设计要求加速时间比值为加速时间影响因子ξa。同理定义爬坡度影响因子ξp和续驶里程影响因子ξs[9],分别表示为:

式中:t0、i0、s0表示设计要求的加速时间、最大爬坡度和等速续驶里程;t、i、s表示实际的加速时间、最大爬坡度和等速续驶里程。

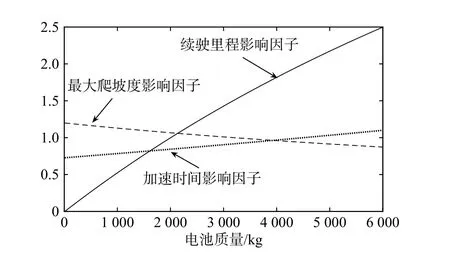

加速时间影响因子、最大爬坡度影响因子和等速续驶里程影响因子随电池质量的变化曲线如图6 所示。

图6 影响因子随电池质量变化曲线

对图6 进行分析,可以得出以下结论:

1)电池质量小于4 500 kg 时,整车加速性能满足设计要求;

2)电池质量小于3 180 kg 时,以15 km/h 运行车辆的最大爬坡度性能满足设计要求;

3)电池质量大于1 990 kg 时,以40 km/h 运行车辆的续驶里程满足设计要求。

综上所述,为满足车辆动力性能和续驶里程设计要求,电池质量的取值范围为1 990<m2<3180。综合考虑到成本和其他因素,电池质量取为2 000 kg。

已知电池组电压为500 V,单体电池数目为468,根据电池容量与电池质量的关系,可以确定电池组的容量,具体计算方程如下:

式中:E为电池组能量;U为电池组的电压;m2为电池质量;W为电池的比能量,取值为150 Wh/kg。

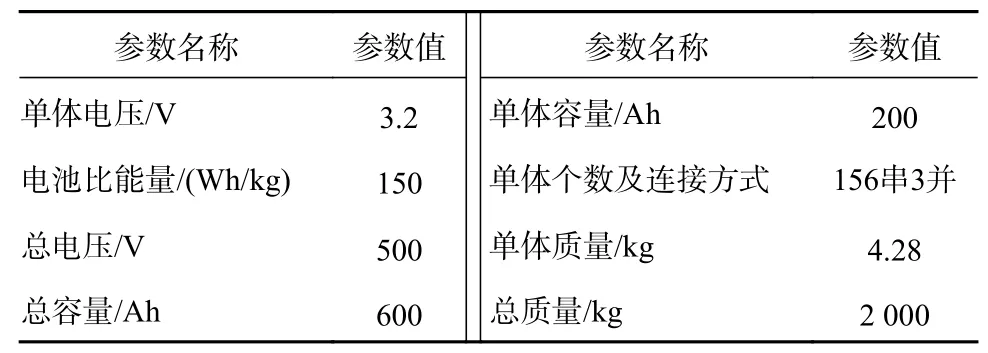

计算可得电池组容量C=600 A·h。综上所述,本文匹配的电池组的技术参数如表3 所示。

表3 动力电池组技术参数

2.3 传动系统参数优化设计

2.3.1 传动系统参数匹配

由于单电机直驱结构传动系主要由固定速比减速器构成,故该结构传动系选择主要确定主减速器传动比。汽车传动系统匹配原则为:最小传动比依据最大爬坡度选择,最大传动比依据最高车速选择[10]。

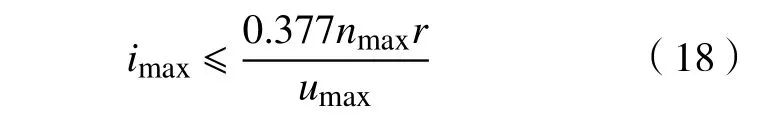

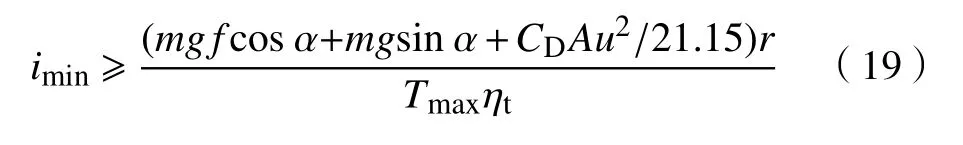

为满足该结构车辆的最高行驶车速,要求传动系最大传动比为

式中:imax为最大传动比;nmax为峰值转速;r为车轮半径;umax为最高车速。

为保证最大爬坡度,要求传动系传动比为

式中:imin为最小传动比;Tmax为峰值转矩。

由以上公式可得,为保证该结构车辆的动力性设计要求,主减速器传动比取值范围为:6.94≤i0≤9.14。初取主减速器传动比i0=6.94。

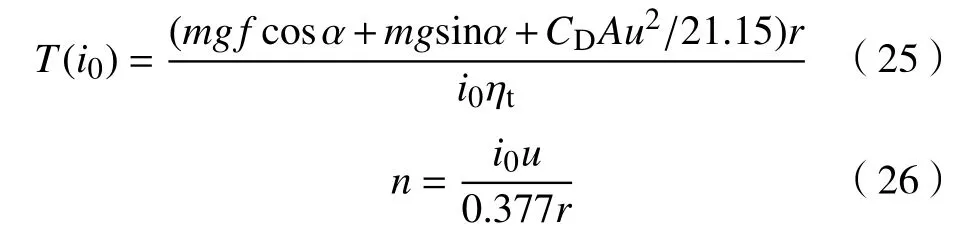

2.3.2 传动系统参数优化

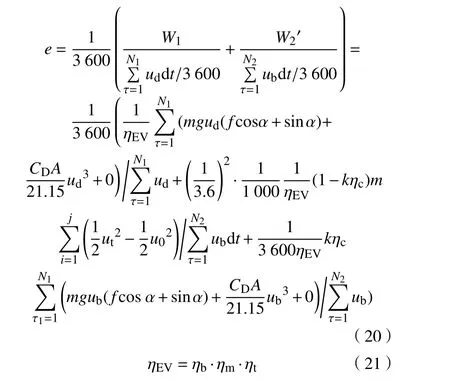

本文依据西安城市客车瞬态循环工况的城市电动客车作为参考对象,建立以单位里程能耗作为评判标准的经济性目标函数,从而建立单目标优化数学模型[11]。本文优化变量选择为传动系参数,即主减速器传动比。通过驱动和制动工况下能耗分析,可得在循环工况下单位能耗的公式:

式中:W1为驱动工况能耗;N1、N2为不同工况采样点数目;ud为行驶车速;τ2为采样点序号;ηEV为整车工作效率;W2为制动工况能耗;u0、ut为制动区间的始末车速;k为在制动区间中电机制动所占的比例,其值取0.2;ηc为制动能量回收时电机发电给电池的能量效率,取0.8;N2为在制动工况的总采样数;ub为对应采样点处的行驶车速;ηb为电池效率;ηm为电机效率;ηt为传动系效率。

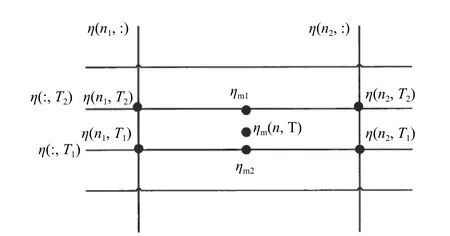

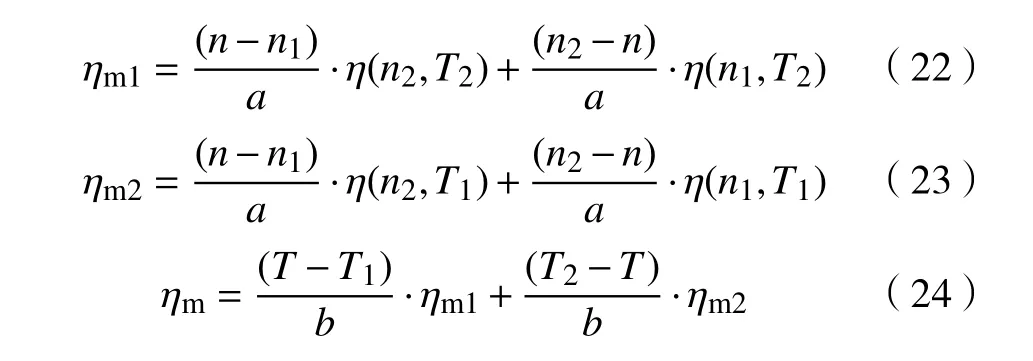

根据前文匹配电机的实测效率表,采用二元拉格朗日插值法计算出任意一点ηm(n,T)电机效率。二元拉格朗日插值法求解电机效率公式如式(22)—(24)所示,电机效率差值表如图7 所示。

图7 电机效率插值表

式中:ni为采样点的电机转速;Ti为采样点的电机转矩;a为电机所设定的转速步长;b为电机所设定的转矩步长。

将上式和电机效率计算公式带入到比能耗计算公式,可以得到循环目标工况下的经济性目标函数:式中,F(x)和W(i)分别为在循环工况下的经济性目标函数和比能耗。

基于车辆传动系统参数匹配建立约束条件:主减速器传动比6.94≤i0≤9.14。

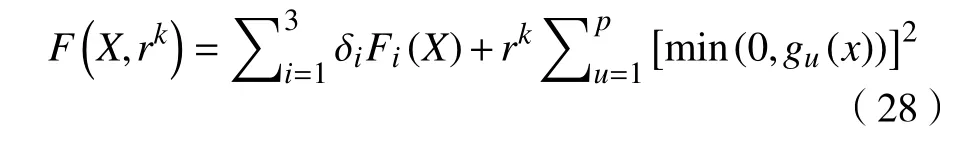

基于罚函数的思想,引入约束条件后的模拟退火PSO 算法的目标函数为

式中:p为约束条件的个数;rk为惩罚因子,且rk>1;随着迭代的进行,r(k+1)=Crk,C为递增系数,且C>1。

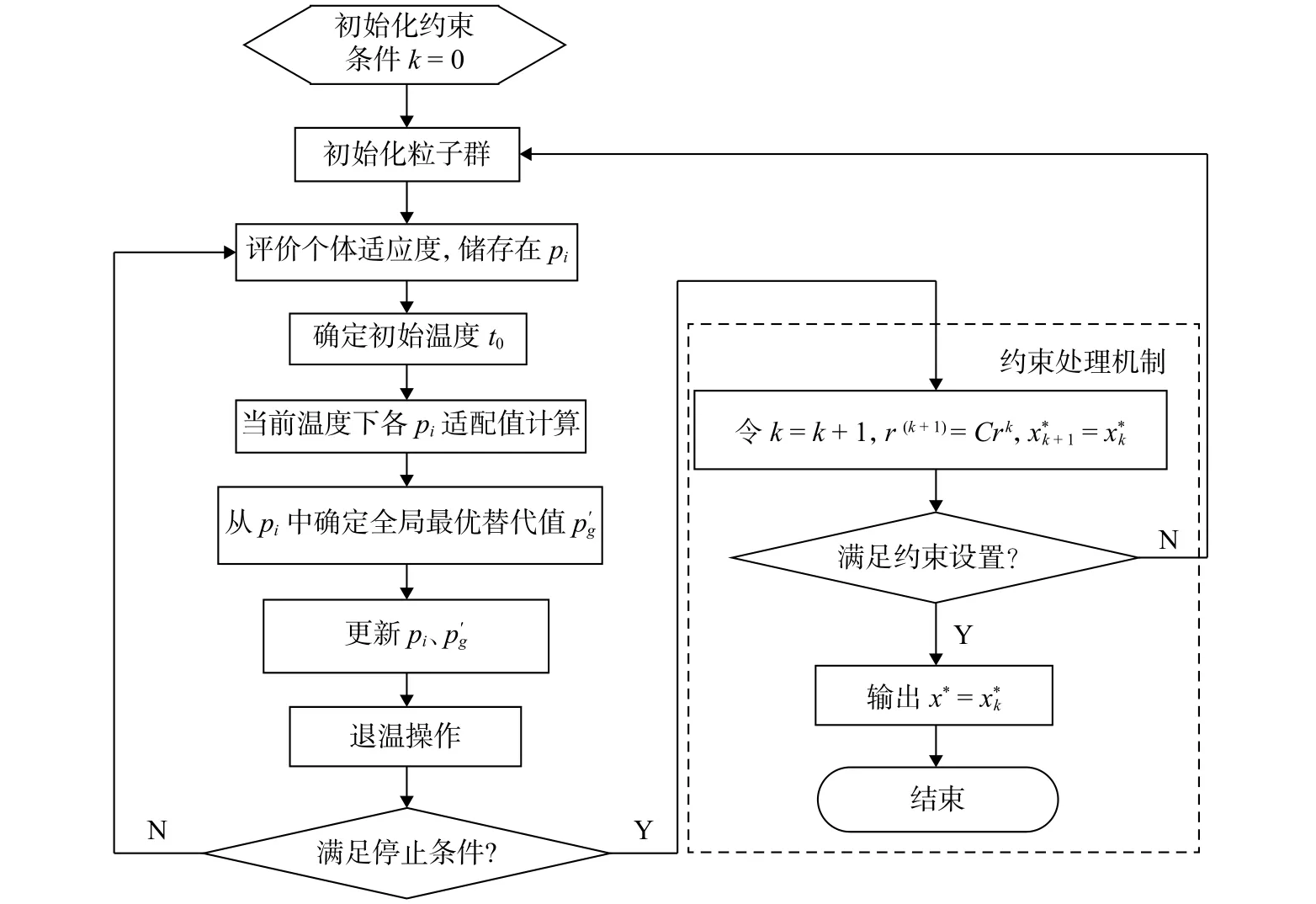

随着k的增加,可以得到无约束问题的最优序列{x0*,x1*,x2*,…,xk*},且满足则认为x*为原约束问题的最优解,考虑约束条件的优化算法流程如图8 所示。

图8 优化算法流程图

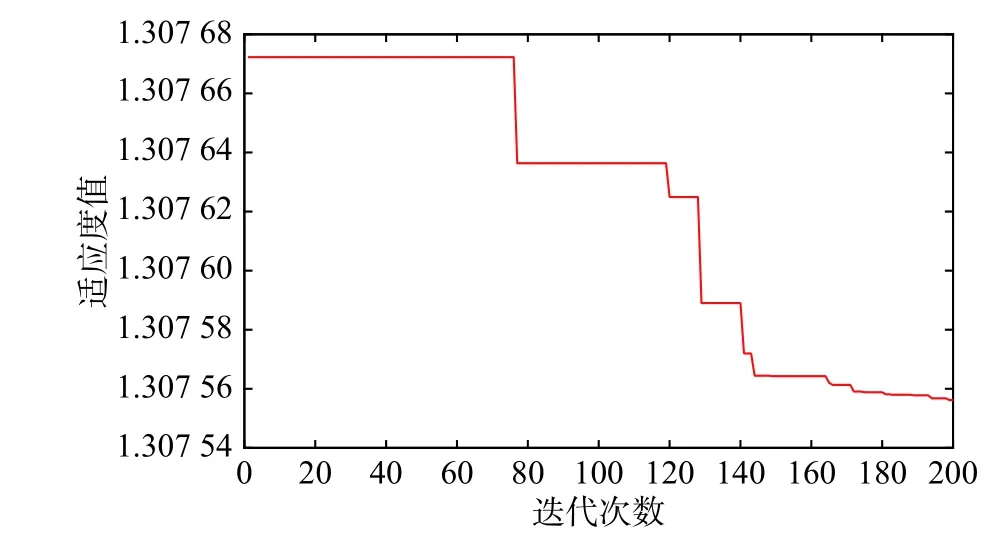

经过200 次迭代后,最优目标函数值基本趋于不变,两种结构形式的最优目标函数值变化趋势如图9 所示。

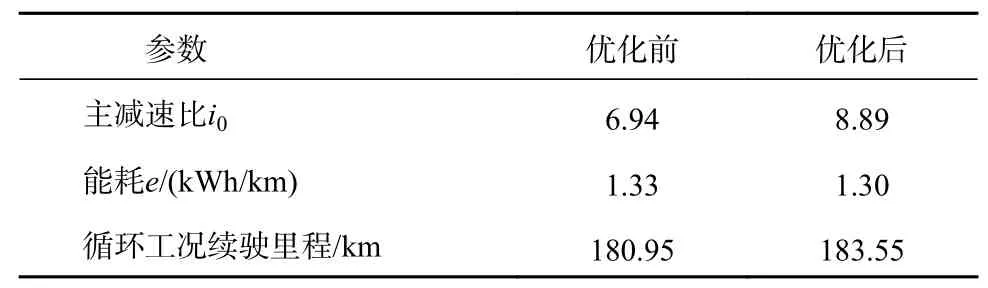

达到最优适应度值时,优化变量解为:X1=8.8981,因此优化后的主减速器传动比为i0=8.89。优化前后参数、能耗和续驶里程对比如表4 所示。

由表4 可以看出,在西安城市客车瞬态循环工况下,优化后理论计算的单位里程能耗降低了0.03 kWh,续驶里程增量为2.6 km。

3 动力系统建模及仿真分析

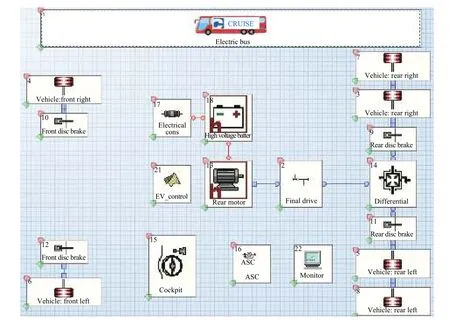

3.1 整车仿真模型搭建

根据本文设计的纯电动大客车整车布置形式和动力总成各参数,将用到各部件模块拖到工作区完成整车模型的搭建[12],如图10 所示。

整车仿真模型各部件模型需根据汽车配置方案使用模块的Connect 连接建立机械连接和电传动连接。掌握汽车系统内各部件之间的连接和控制关系、信息传递关系以及整车运行原则和逻辑就可以正确地建立各部件之间的信号连接。本文整车仿真模型的信号连接如图11 所示。

图9 最优目标函数值变化趋势

表4 优化前后参数、能耗和续驶里程对比

图10 整车仿真模型

3.2 动力性能仿真结果对比分析

本文从模态工况车速跟随试验、全负荷加速试验和爬坡性能试验3 个方面对整车动力性能进行仿真分析[13]。

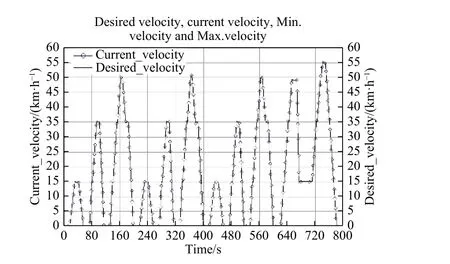

3.2.1 模态工况车速跟随仿真

由于模态工况容易实现,因此选择模态工况进行模态工况车速跟随试验。在车辆满载条件下,采用CRUISE 软件自带车速跟随控制算法进行模态工况仿真,结果如图12 所示。由图可知车辆能够较好地跟随模态工况车速,动力性满足模态工况测试要求。

图11 整车模型信号连接

图12 模态工况下仿真车速跟随情况

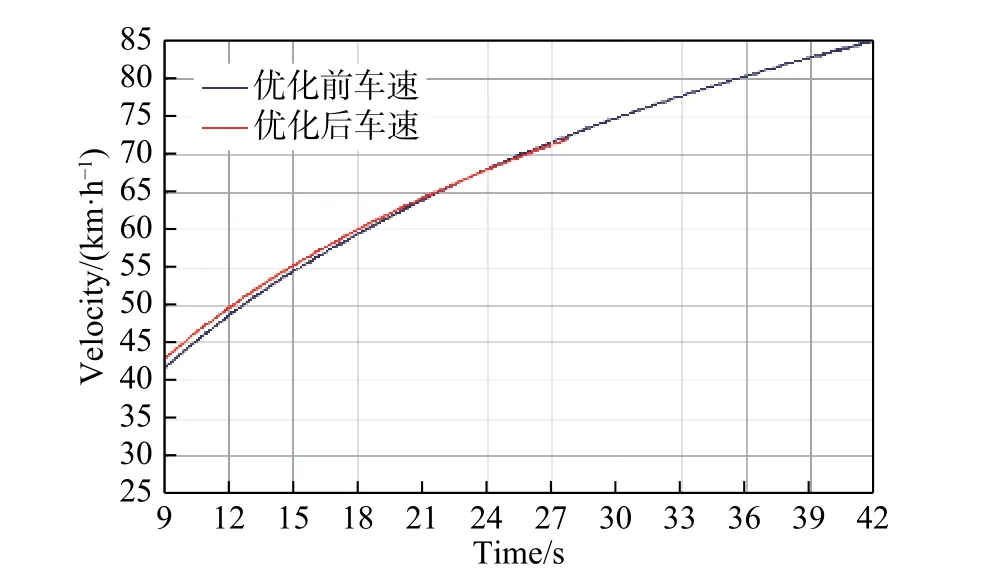

3.2.2 全负荷加速仿真

全负荷加速试验为车辆在满载状态下从零加速到最高车速试验,可以得到0~50 km/h 加速时间和最大加速度指标。优化前后全负荷加速试验仿真结果如图13 所示。

图13 全负荷加速试验对比

可以看出,优化前的整车最高车速为85 km/h,0~50 km/h 加速时间为12.7 s,优化后最高车速为72 km/h,0~50 km/h 加速时间为12.2 s。优化前后的车辆最高车速和加速时间均满足设计要求。由于优化后传动系速比增大,导致优化后最高车速明显降低。

3.2.3 爬坡性能仿真

整车15 km/h 最大爬坡度仿真曲线如图14 所示。优化前爬坡度为23.67%,优化后爬坡度能达到25.34%。优化前后爬坡性能均满足设计要求,但在参数优化后,车辆最大爬坡度有明显的改善。

图14 整车爬坡性能对比

3.3 经济性能仿真结果对比分析

整车经济性能仿真主要从瞬态工况和40 km/h等速工况两方面进行,仿真结果主要对比分析两个工况下百公里电耗和续驶里程。图15 为两种测试工况下优化前后电池电压、SOC 和续驶里程变化曲线。由图可以看出:等速工况优化前后续驶里程仿真结果分别为242.33 km 和236.22 km,均满足本文等速工况续驶里程设计要求;循环工况优化前后续驶里程分别为179.91 km 和181.62 km,优化后续驶里程增加了1.71 km。

通过CRUISE 模拟仿真运算得到的纯电动客车在动力系统参数优化前后整车性能对比情况如表5 所示。

图15 电池电压、SOC 和续驶里程变化曲线

表5 优化前后车辆性能指标参数对比列表

4 结论

1)通过西安城市客车实际运行数据采集,构建出西安城市公交车瞬态工况和模态工况。基于已构建工况,进行纯电动客车电机、电池和传动系统参数匹配和优化研究。

2)通过运用CRUISE 软件搭建仿真模型和优化前后两套参数输入,完成车辆性能仿真分析。结果表明优化后车辆动力性和经济性均得到明显改善且满足设计要求,验证了动力系统匹配优化方案的合理性以及仿真模型的准确性。