锂离子电池用PVDF基纳米复合隔膜的研究进展

2021-03-18高志浩温荣严门树林张健敏

高志浩,温荣严,门树林,张健敏∗

[1.青岛大学机电工程学院,山东青岛 266071;2.青岛大学动力集成及储能系统工程技术中心,山东青岛 266071;3.电动汽车智能化动力集成技术国家地方联合工程研究中心(青岛),山东青岛 266071]

隔膜作为关键组件,可以将锂离子电池的正、负极分开,避免发生短路,隔膜中的孔道让电解液中的阴阳离子选择性自由通过,使电池内部的反应循环进行[1-2]。

目前,商品化的锂离子电池隔膜以聚乙烯(PE)、聚丙烯(PP)单层膜和PP/PE/PP三层膜为主。这些烯烃类隔膜制造简便、强度高,但热稳定性差,存在安全隐患,而且对电解质的亲和力较弱,无法满足电池高倍率充放电的要求[3]。有鉴于此,研究人员尝试使用含氟聚合物,即部分或全部C-H键被C-F键取代的高分子化合物。作为隔膜使用时,含氟聚合物的化学稳定性、热稳定性、亲液性和介电性良好。大多数含氟聚合物的化学性能都很稳定,在常温下难以用溶剂溶解,因此工业加工性能不佳。目前,可满足锂离子电池隔膜要求的,只有聚偏氟乙烯(PVDF)系列的含氟聚合物[4]。

PVDF是半结晶聚合物,由于晶型中极性β相的存在,使得Li+与阴离子之间的作用力减弱,有利于锂盐的解离,可提高隔膜的离子电导率[5];另外,它的结晶部分为隔膜提供了良好的机械强度,而非晶体部分能更好地吸收并保存电解液。加入适当的偏氟乙烯和六氟丙烯(HFP)单体,共聚得到的聚偏氟乙烯-六氟丙烯(PVDF-HFP)也受到研究者的关注。HFP链段的加入会改变PVDF的聚集态结构,降低材料的结晶度及隔膜的内阻,进一步提高电池的离子电导率,且对机械强度的影响不大[6]。这些优势,使PVDF-HFP成为锂离子电池较理想的隔膜材料。采用此类材料隔膜的电池,热稳定性、倍率性能及循环稳定性都较使用烯烃类隔膜的高,但单组分隔膜仍不能完全满足高性能锂离子电池的应用要求。为此,人们提出了许多解决方案,如在纯PVDF或纯PVDFHFP中加入无机纳米材料,使隔膜兼具有机与无机材料的特点[7-8]。无机纳米颗粒可在隔膜的三维结构中形成特定的刚性骨架,提升机械强度和耐热性能;无机组分还能增强隔膜吸收、保存电解液的能力,延长电池的循环寿命[9-10]。这一研究方向已成为目前制备高性能锂离子电池隔膜的趋势。

本文作者介绍通过添加无机纳米颗粒改性PVDF基复合隔膜的主要制备工艺,综述此类复合隔膜的研究现状,并对高性能隔膜的研究方向提出展望。

1 有机-无机复合隔膜的制备方法

锂离子电池用有机-无机复合隔膜的常见制备方法为湿法、干法、静电纺丝法和涂覆法。

1.1 湿法

湿法又称相分离法,在制备隔膜的过程中采用适当的方法,使加入的无机纳米颗粒均匀分散于铸膜液中,再借助铸膜液在周围环境中进行溶剂和非溶剂的传质交换,使原来的稳态溶液发生相变,最终进行固-液或液-液相分离[11]。湿法制备的隔膜微孔尺寸分布均匀、孔隙率和透气性可控、容易连续生产,但是工艺复杂、成本高,对环境不友好。

1.2 干法

干法工艺即熔融拉伸法,原理是聚合物和无机粒子熔融挤出时,在高拉伸应力作用下冷却结晶,形成垂直于挤出方向平行排列的片晶结构,再经过拉伸晶体分离,形成狭缝状微孔,最后通过热定型,固定孔结构[12]。干法工艺按拉伸方式可分为干法单向拉伸和干法双向拉伸。熔融拉伸法因为在制膜过程中不需要任何溶剂和添加剂,而且工艺简单、生产效率高,所以被认为是目前可优先发展的制膜技术。

1.3 静电纺丝法

静电纺丝又称聚合物静电喷射拉伸纺丝法。使用该方法制备隔膜时,要先将聚合物与无机材料均匀混合成浆液,然后用静电纺丝设备制成纳米纤维均匀堆积的网状膜。无机纳米颗粒一般都嵌在纤维中,可以提高隔膜的孔隙率、热稳定性和电解液润湿性[13],制备的材料在锂离子电池中的应用具有明显优势。该方法制备的隔膜机械强度低,纤维之间分离比较困难,大规模生产成本过高,难以产业化。

1.4 涂覆法

2 PVDF基纳米复合隔膜

目前,锂离子电池隔膜改性用的无机颗粒主要有SiO2、TiO2和Al2O3。添加无机纳米颗粒主要是通过改善聚合物复合材料的机械强度、离子电导率和耐高温性,来提高电池的性能。

2.1 PVDF/SiO2复合隔膜

纳米SiO2是目前广泛研究的无机纳米材料之一,化学性质稳定、对环境友好,与湿法制膜用溶剂的相容性好,还有丰富的硅羟基和较强的表面效应,性能改善的效果较好。

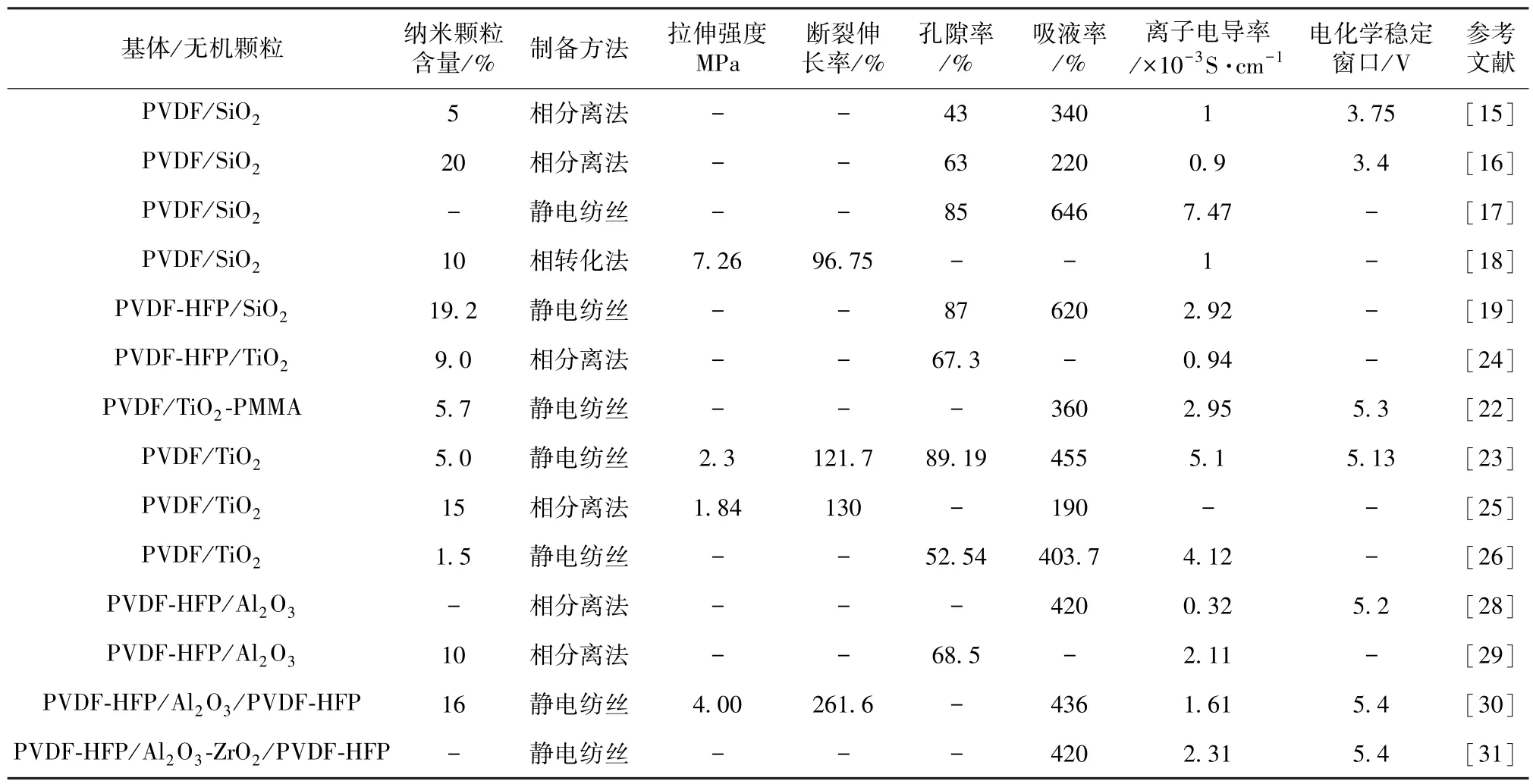

Y.Xia等[15]用湿法在PVDF和N,N-二甲基甲酰胺体系中加入颗粒尺寸为40 nm的SiO2,制备PVDF/SiO2改性微孔膜。随着铸膜液中SiO2质量分数的增加,改性隔膜的物理性能和电化学性能均呈先升高、后降低的趋势。含有5% SiO2的隔膜具有均匀的孔结构,孔隙率为43%、吸液率达340%,较商用PP隔膜提高了70%。使用PVDF/SiO2复合隔膜组装的扣式LiNi0.8Co0.1Mn0.1O2/Li电池在3.0~4.2 V充放电,电流为0.05C时的可逆放电比容量为179 mAh/g,以0.10C循环100次,比容量保持在169 mAh/g。

C.M.Costa等[16]将表面涂覆有PVDF和SiO2混合溶液的玻璃板暴露于空气中,发现SiO2对PVDF/SiO2复合隔膜的β相含量和孔隙率没有明显影响。当暴露于空气中的时间为1min时,复合隔膜的力学性能及热稳定性得到提高,因为此时SiO2均匀分布在聚合物中,使PVDF的晶体结构产生缺陷,隔膜结晶度下降;分布在PVDF中的纳米SiO2通过分子间作用力与高分子链相互作用,在一定程度上限制了聚合物分子链的自由运动,提高了隔膜的机械强度和韧性。

F.Zhang等[17]先将PVDF和SiO2纳米颗粒按质量比9∶1混合,然后采用静电纺丝法制备PVDF/SiO2复合隔膜。复合隔膜在160℃下热处理1 h,没有收缩现象,与PP材质的商用Celgard 2400膜(120℃收缩约20%)相比,热收缩性能有了很大的改善,可为锂离子电池提供更好的安全保证。PVDF/SiO2复合隔膜具有75%~85%的孔隙率,此外,由于PVDF是一种极性聚合物且SiO2纳米颗粒间存在空隙,可促进隔膜对电解液的吸收,电解液吸收率达571%~646%。电池实验发现,复合隔膜具有较高的离子电导率(7.47×10-3S/cm)和较稳定的循环性能,有望应用于高功率密度锂离子电池。

锂离子电池用纳米SiO2改性PVDF类隔膜,国内也有相关研究的报道。白莹等[18]采用相转化法制备了添加10%(质量分数)纳米SiO2的复合隔膜和未添加纳米材料的空白隔膜。与空白隔膜相比,由于凝胶过程中SiO2提供的胶核作用,复合隔膜具有较致密的结构,进而使机械性能得到改善,但并没有改变PVDF的结晶度。王媛等[19]为避免纳米SiO2颗粒团聚,选用经氟硅烷偶联剂改性后的 SiO2,以PVDF-HFP为基材,通过静电纺丝法制备PVDF-HFP/SiO2纳米纤维膜,研究该纤维膜作为锂离子电池隔膜的性能。静电纺丝得到的纤维松散无规则堆砌且直径较小,因此PVDF-HFP/SiO2纤维膜的孔隙率可达87%,是Celgard 2400膜的2.5倍;吸液率为620%,是 Celgard 2400膜的3.4倍。王庆生等[20]以丙酮为溶剂、PVDF为成膜物质、纳米SiO2颗粒为填料,通过涂覆法制备PVDF基复合多孔膜。SiO2的加入提高了隔膜的孔隙率和比表面积,改性后的复合隔膜孔径约为2μm,孔隙率为52%,高于商品化的PP/PE/PP膜;且孔分布呈现三维空间结构,为Li+的扩散提供了三维传输通道,还能降低Li+在隔膜中的传输阻力。

优化目标是将性能成本函数Lp最小化,Lp与液压系统的能耗有关,而机械臂末端执行器主要是跟踪一个与时间有关的平面路径r(t),可表示为

2.2 PVDF/TiO2复合隔膜

TiO2具有无毒、性能稳定和易于制备等优点,是一种理想的有机高分子隔膜改性材料,加入隔膜中能增强高分子材料骨架结构,提高锂离子电池内部的稳定性。

J.Cao等[21]将高分散纳米杂化材料TiO2-聚甲基丙烯酸甲酯(PMMA)与PVDF-HFP共混,制备复合膜。发现在聚合物基体中添加的TiO2-PMMA可以形成一个高度有序的多孔结构,在提高隔膜吸液能力、离子电导率的同时,降低隔膜的界面阻抗,从而改善锂离子电池的电化学性能。W.W.Cui等[22]发现,PMMA的加入降低了PVDF的结晶度,且结晶中的α晶型减少,β晶型增加,使制备的PVDF/TiO2-PMMA复合纳米纤维膜的离子电导率提高至2.95×10-3S/cm,吸液率为360%,可以满足高性能锂离子电池对隔膜的要求。

韩领等[23]在PVDF溶液中水解钛酸丁酯(TBTi),原位生成TiO2,然后采用静电纺丝法制备PVDF/TiO2复合隔膜,研究TiO2含量对隔膜力学性能及电化学性能的影响。当TiO2的含量为5%时,隔膜的综合性能最好,此时PVDF/TiO2复合隔膜的拉伸强度和断裂伸长率均达到最大值,分别为2.3 MPa和121.7%,相比于未添加纳米TiO2的隔膜,增幅分别为228.6%和244.8%;室温离子电导率从未添加纳米TiO2隔膜的3.9×10-3S/cm提高到5.1×10-3S/cm。

Z.H.Li等[24]采用相分离法,以N-甲基吡咯烷酮为溶剂,在80℃时向PVDF-HFP中分别添加质量分数为3.6%、5.1%、7.6%、9.0%和11.4%的纳米TiO2颗粒。样品的孔隙率、热分解温度和离子电导率等都随着TiO2颗粒添加量的增加先增大、后减小。当TiO2的质量分数为9.0%时,复合隔膜的性能最佳,平均孔径约为2μm,离子运输活化能为18.71 kJ/mol。张拴芬等[25]以N,N-二甲基甲酰胺为溶剂,加入聚乙二醇二甲基丙烯酸酯(PEGDMA)和甲基丙烯酸甲酯(MMA)作为增塑剂,发现当纳米TiO2颗粒含量为15%时,PVDF-HFP/TiO2微孔膜的性能最优,吸液率为190%,分解温度为250℃;拉力测试结果表明,微孔膜的最大拉伸强度为1.84 MPa,断裂伸长率为130%,原因是加入的TiO2与PVDF-HFP分子链可形成很好的物理交联作用,提高隔膜的机械性能。

李琳等[26]采用静电纺丝技术,将纳米TiO2与PVDF混纺,在隔膜加工过程中,纳米TiO2颗粒可起到辅助成孔的作用。当PVDF与TiO2的质量比为22∶3时,复合膜的孔隙率为52.54%;吸液率高达403.70%,约为商用PP隔膜的20倍,改善效果明显。该复合隔膜具有较高的孔隙率,可为Li+的通过提供更多、更好的通道,因此在电池充放电性能测试中,使用PVDF/TiO2复合隔膜的锂离子电池的性能较好。

2.3 PVDF/Al2O3复合隔膜

纳米Al2O3是常见的陶瓷材料,与TiO2一样,属于两性氧化物,化学稳定性及热稳定性优良。当电解液与水反应生成氢氟酸时,可起到中和作用,防止电极材料受到侵蚀。

H.F.Wang等[27]先将 PVDF在50℃下溶解于N,N-二甲基甲酰胺,形成黏性聚合物溶液,再加入适量的Al2O3,用行星球磨机分散样品,最后制成 PVDF/Al2O3复合隔膜。SEM分析可知,纳米Al2O3的加入没有改变隔膜的结构,但由于无机颗粒的存在,隔膜的熔融温度提高,电池的耐高温性能得以提升。使用PVDF/Al2O3隔膜装配的锂离子电池,电流分布较均匀,可延缓阻抗的增长,从而提高循环性能、延长使用寿命。

于力娜等[28]将PVDF-HFP溶解于丙酮中,制得母液,再加入纳米Al2O3。热重-差热(TG-DSC)分析表明,PVDF-HFP隔膜在350℃时便发生分解,而制备的PVDF-HFP/Al2O3隔膜在420℃才刚开始热分解,说明添加一定量的Al2O3可提高隔膜的热稳定性,改善电池的安全性能。添加纳米Al2O3后,电池的充放电平衡电压差值减小,原因是加入的Al2O3促进了隔膜内孔道的形成,有利于离子的穿梭,减轻电池的极化,提高锂离子电池的后期循环性能。Z.H.Li等[29]研究发现,随着Al2O3的加入,锂离子电池的离子电导率先增加、后减小,Al2O3的添加量为10%时最大(2.11×10-3S/cm)。加入纳米Al2O3,会使聚合物的结晶度下降,PVDF-HFP膜中的无定形区增加,离子在聚合物链段中的迁移阻力减弱,因此Li+的迁移速度加快,离子电导率提高。

J.T.Zhou等[30]使用静电纺丝和静电喷射技术,将Al2O3纳米颗粒沉积在上下两层PVDF-HFP隔膜之间,制备出类似“三明治”结构的PVDF-HFP/Al2O3/PVDF-HFP三层复合锂离子电池隔膜。该复合隔膜的拉伸强度约为4 MPa,断裂伸长率为261.6%;由于PVDF-HFP和Al2O3都具有亲液性,复合隔膜的吸液率大幅度提升,高达436%。制备的三层复合隔膜在室温下的离子电导率为1.61×10-3S/cm,并表现出较高的电化学稳定性,电化学稳定窗口达到5.4 V。在该研究的基础上,周锦涛等[31]在中间层不仅加入Al2O3,还添加一定质量的纳米二氧化锆(ZrO2)。由于Al2O3和ZrO2颗粒都具有优良的耐高温性能,填充到隔膜中可以阻止热处理时隔膜的尺寸变化。复合膜在150℃下处理1 h后的热收缩率仅为2.25%,不到对比膜(无纳米颗粒添加的PVDF-HFP隔膜)的一半;同时,复合隔膜的吸液率为420%,室温下离子电导率为2.31×10-3S/cm,可满足电池的正常使用要求。

3 其他纳米颗粒与PVDF的复合隔膜

除上述3种无机纳米颗粒改性得到的锂离子电池隔膜外,Z.Y.Wang等[32]利用聚合物优先溶解过程制备了PVDFHFP/ZrO2复合微孔膜。ZrO2的加入使复合隔膜的离子电导率由 1.93×10-3S/cm提高到3.93×10-3S/cm,提高了103.6%,原因是含有适当纳米ZrO2颗粒的隔膜无定形区增加,而Li+在无定形区的迁移速率高于在结晶区的迁移速率。

A.M.Stephan等[33]将两种粒径(7μm和 14 nm)的Al(OH)3作为惰性填料,添加到PVDF-HFP基体中,制备锂离子电池隔膜。Al(OH)3的加入不仅可降低聚合物基体的结晶度,还能起到“固体增塑剂”的作用,从而提高Li+传输性能。对比发现,含纳米填料的隔膜的性能优于含微米填料的隔膜,如前者的离子电导率较后者提高了158.3%。这主要得益于相同条件下纳米填料与聚合物的相容性更好。

G.Vijayakumar等[34]将MgO颗粒添加到PVDF-HFP中,制备了锂离子电池用杂化隔膜,该隔膜的吸液率较添加MgO颗粒前提高了67%。在保证吸液率的前提下,将隔膜热压到电极上,发现制备的PVDF-HFP/MgO复合隔膜与正、负极有很好的兼容性,装有此隔膜的电池在室温下的离子电导率提高到7.63×10-3S/cm,电化学稳定窗口为5.0 V。

PVDF基纳米复合隔膜性能参数对比见表1。

表1 PVDF基纳米复合隔膜性能参数对比Table 1 Comparison on performance parameters for PVDF-based nanocomposite separators

4 结论

隔膜的性能直接影响锂离子电池的容量、安全性能和循环寿命等。在现有隔膜制备技术的基础上添加无机材料,可进一步提高锂离子电池隔膜的性能。本文作者对锂离子电池用PVDF基纳米复合隔膜进行综述,介绍此类隔膜相对于传统隔膜的优势;对常见有机-无机复合隔膜的制备方法进行具体概括,比较了各自的优缺点;并对添加不同无机纳米颗粒制备的复合隔膜的结构性能及内部机理展开讨论。

目前,主要还有如下问题亟待解决:①对无机纳米颗粒的最佳含量及引起隔膜性能变化的机理尚无定论;②关于粒子团聚和在聚合物中分散不均匀的问题,人们提出了一些可行的解决办法,如选用粒径更小的纳米颗粒或在隔膜制备过程中加入偶联剂、分散剂,但效果并不理想;③复合隔膜现有的制备方法都存在不同程度的缺陷,且只添加一种材料对隔膜性能的改善有限。

近几年,随着新能源汽车的不断推广,我国的锂离子电池市场也增长迅速,同时锂离子电池的下游产业——隔膜材料产业也随之高速发展。国产隔膜现在已经逐渐取代进口隔膜,占据了中低端锂离子电池市场,高性能隔膜仍然要大量依靠进口。选择高效纳米颗粒分散剂,继续深入研究无机纳米颗粒对隔膜性能产生影响的机理,使用多种具有互补性质的填料,进一步优化复合隔膜的制备工艺,使大规模生产成为可能,将成为高性能锂离子电池隔膜研究的主要方向。