圆形微肋阵肋间距对换热及流动特性数值分析

2021-03-18陈启涵李慧君

陈启涵,李慧君

圆形微肋阵肋间距对换热及流动特性数值分析

陈启涵,李慧君

(华北电力大学 能源动力与机械工程学院,河北 保定 071003)

由微肋阵构成的换热器是解决大规模集成电路存在热障问题的装置。基于CFD软件,对3种不同肋间距的圆形微肋阵进行模拟计算,分析了在不同质量流速和热流密度时肋间距对换热和流动特性的影响,并得到最佳的肋间距。结果表明,出口干度与热流密度和肋间距成正比,与质量流速成反比。压差与热流密度和质量流速成正比,与肋间距成反比。相同工况下,肋间距越大的微通道换热系数越大,但壁面温度越高;肋间距的减小最大可使出口干度减小15.03%,压差增大38.01%。在综合考虑换热和流动特性的情况下,最佳肋间距为1.2 mm。

微肋阵;间距;换热特性;流动特性;数值模拟

0 引言

如今计算机和手机等电子产品已成为人们必不可少的用品。这些电子产品是由高度集成的晶体管组成,根据摩尔定律,电子芯片每18个月集成度就会增加一倍,现如今单位面积上的晶体管个数已达到每平方毫米1.012 3亿个,整个芯片的热流密度也早已突破106W/m2 [1]。研究表明,电子元件在70~80 ℃的环境下工作,每提高1 ℃,其可靠性就会下降5%[2],在90 ℃工作的可靠性与40 ℃时相比下降6.5倍[3]。由此可见,散热问题是当今限制电子产品发展的问题之一。微通道热沉具有体积小、可靠性高、传热能力强等优势成为如今大规模集成电路散热的主要手段,所以对微通道热沉的流动和换热特性进行研究更为重要。

国内外已有许多学者对微通道热沉进行了研究。文献[4]研究发现大深宽比微通道换热更充分。文献[5-6]对比了高度对微通道换热能力的影响。文献[7]研究表明微通道的水力直径越小换热系数越大。文献[8]对微肋管和光管进行实验对比,结果发现微肋管的换热能力较强。文献[9]模拟了单相工质在微肋阵间距不同时的换热和流动情况。文献[10]通过实验发现椭圆形微肋阵换热效果最差,两相压降最大;圆形微肋阵换热效果最好,两相压降最小。文献[11]研究发现水在三角形肋阵内的换热能力最好;在椭圆形肋阵内压降最小。由此可见,目前对微肋片间距的研究大多集中在单相工质上,而对微通道沸腾传热和流动的研究较少。

因此,本文将通过数值模拟的方法研究3种不同肋间距的微通道热沉沸腾时的换热及流动特性。

1 模型建立

1.1 物理模型

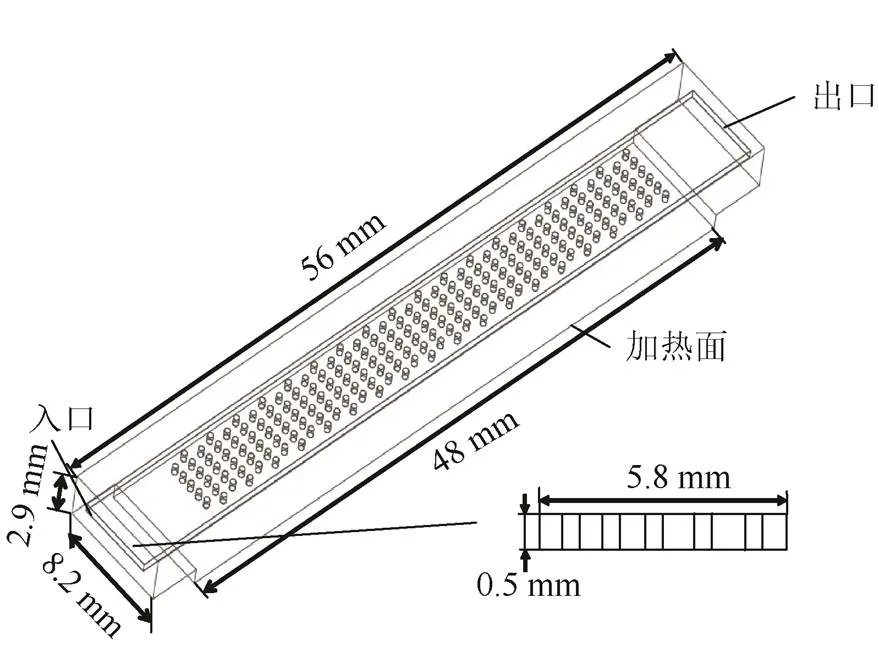

本文建立一个长、宽、高分别为56 mm、5.8 mm和0.5 mm的微通道,并且采用叉排排列方式,如图1所示。

图1 微通道形状

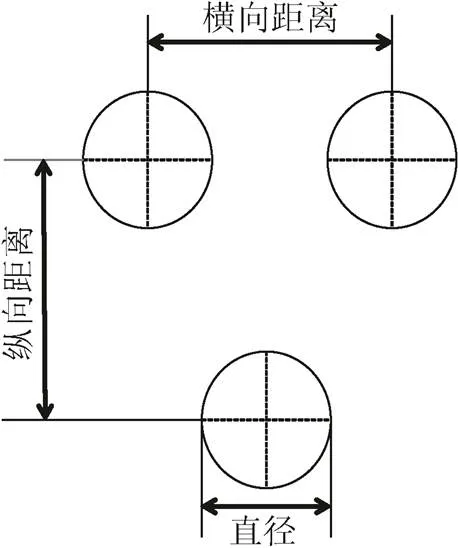

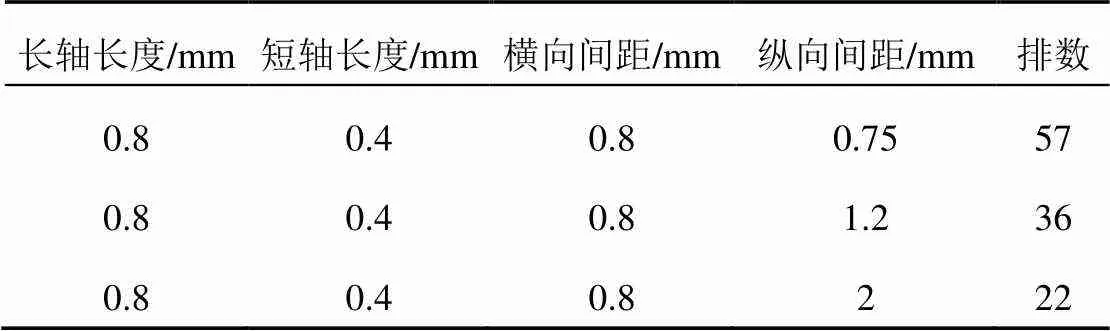

微肋阵的尺寸如图2所示,具体参数由表1给出。

图2 微肋阵间距

表1 微肋阵尺寸

1.2 数值模拟

本文采用CFD软件对不同工况下的圆形肋阵的换热情况进行数值模拟。模拟时有如下假设:工质是不可压缩流体;工质受重力作用;工质具有表面张力;工质进入微通道前已进入充分发展段。

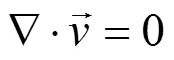

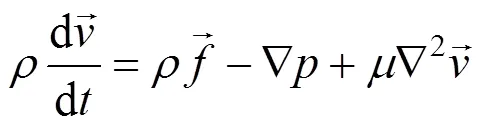

其控制方程可根据上述条件简化为[12]:

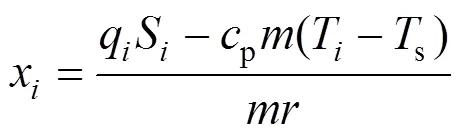

在每排肋片后都取一个截面,所取数值均为截面平均值,每个截面数值用下角标区分,则微通道内第截面的局部干度:

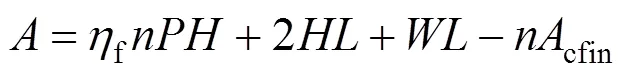

微通道的面积为[13]:

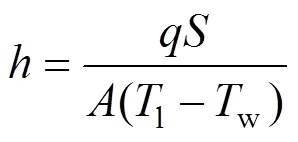

微通道内换热系数计算式:

式中:为热流密度,W/m2;为加热面面积,m2;p为定压比热容,J/(kg·K);为质量流量,kg/s;为平均温度,K;为汽化潜热,kJ/kg;为微通道高度,m;为微通道的长度,m;f为肋片的肋效率;为肋片个数;为肋片周长,m;cfin为单个肋片所占面积,m2;w为壁面温度,K;s为流体饱和温度,K;l为流体平均温度,K。

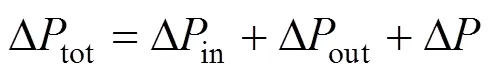

微通道内压差公式:

式中:Δin为进口段压力损失,Pa;Δout为出口段压力损失,Pa;Δ为微通道内压力损失,Pa。

本文采用VOF模型进行数值模拟,采用Coupled算法,动量方程、能量方程与湍流方程均采用二阶迎风格式。

1.3 模型验证

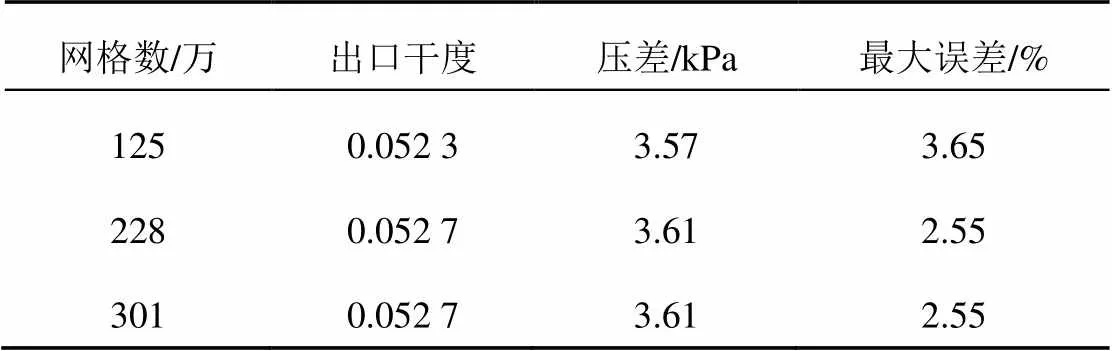

1.3.1 网格无关性验证

本文在网格数分别为125万、228万和301万时进行数值模拟的对比,最终得到的结果最大误差为3.65%,由此证明网格无关性,因此本文选取228万的网格进行数值模拟,结果由表2所示。

表2 模拟结果对比

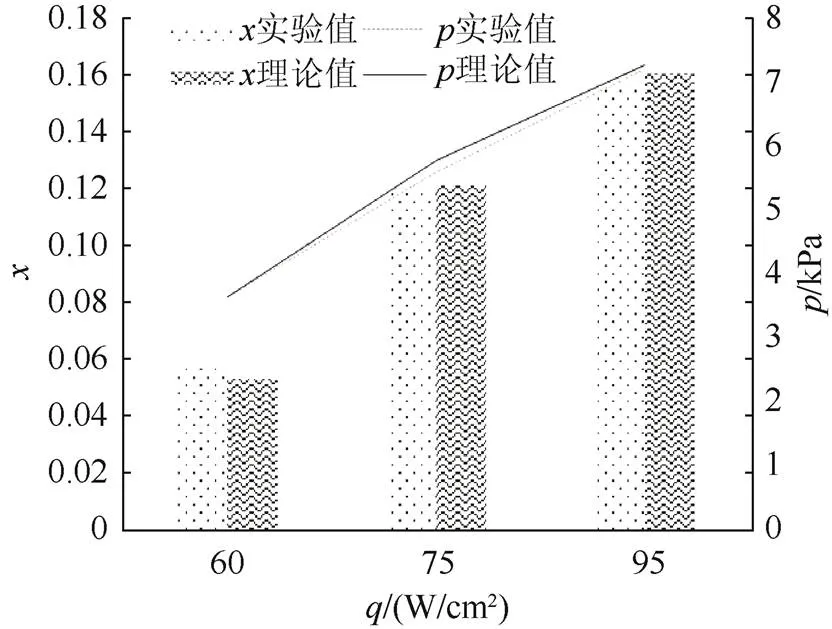

1.3.2 数学模型验证

数值模拟结果与文献[14]中的实验结果进行对比,结果表明:最大误差为5.4%,由此证明数学模型的可靠性,对比结果如图3所示。

图3 实验值与理论值比较

2 结果分析

本文分别从速度、干度、压差和整体换热系数4个方面对微通道的流动和换热特性进行研究。

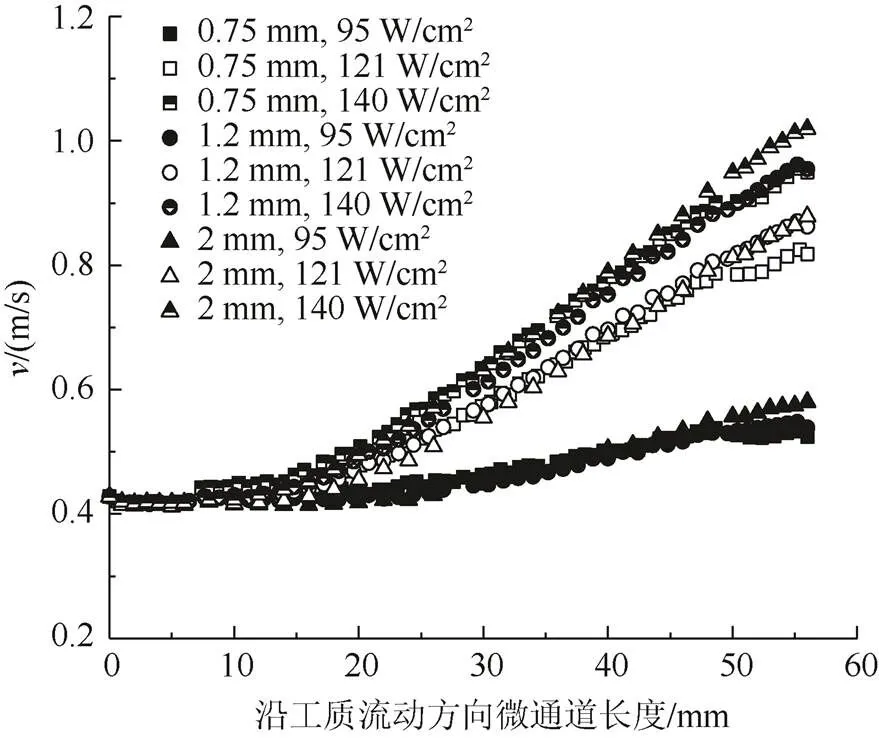

2.1 速度

在质量流速与热流密度一定时,入口处到约0~7 mm微通道内速度变化不大,在约7 mm处速度突然增大,到50 mm附近微通道内部速度持续增大,在约50 mm处有所减小,最后到出口处速度持续增大,如图4所示。这是由于入口处到约7 mm内是矩形流道没有肋片,对速度影响不大。第一排肋片在约7 mm处,当工质流过肋片后,工质可通过的面积减小,根据连续性方程,工质的速度开始增大,如图5所示。随着流动的进行,在主流区的工质由于肋阵的存在,面积不断变化,速度不断增大。当到约50 mm处时,此时工质通过最后一排肋片,压强的损失带来的流速增加有限,同时由于肋片的形状肋片,阻碍了流动的进行,使肋片后存在尾流区,在此区域内速度明显减小,所以速度减小,如图6所示。

图4 不同间距微通道内的速度

图5 不同间距微肋第一排的速度图

在相同工况时,肋间距小的排数多,对流动的阻碍更大,会形成更多的尾流区,不利于流动的发展,使流动速度更小。在相同质量流速时,随着热流密度的增大,微通道内干度增大,压差增大,速度增大。

图6 不同间距微肋最后一排的速度图

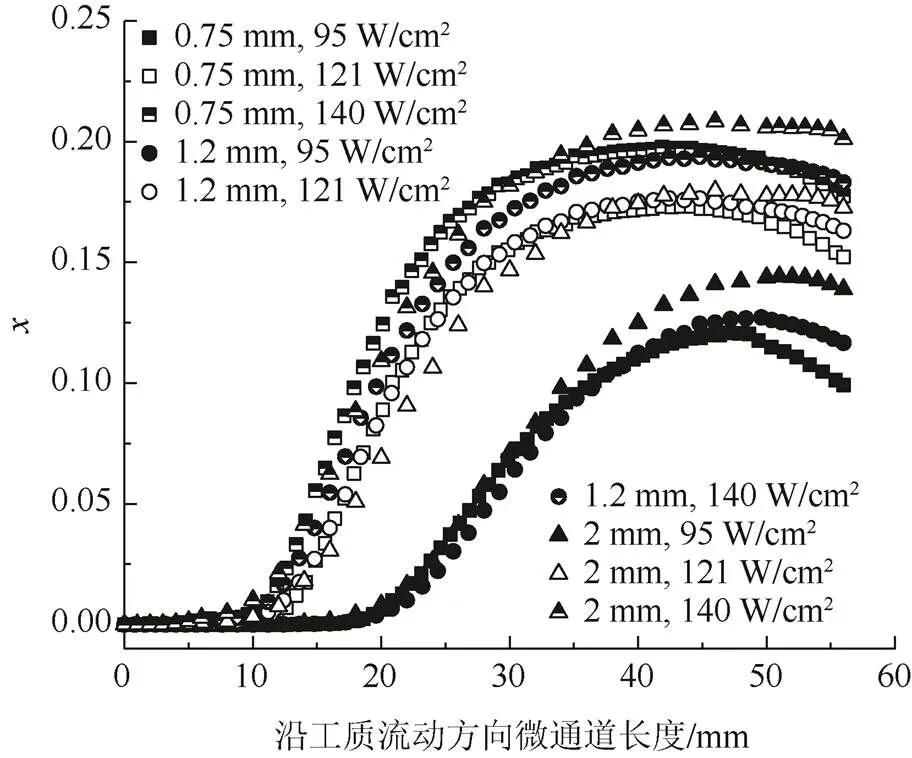

2.2 干度

在质量流速与热流密度一定时,入口处干度最小接近0,在10~30 mm附近微通道内干度急剧增大,到约50 mm内干度变化减小,最后到出口处内部干度有所下降,如图7所示。这是由于在入口处为单相水,此时干度为0,液体在沿着微通道内工质流动方向流动时吸收显热和汽化潜热,液态水和汽化过程的换热较强,使水在大约10 mm处开始汽化。在10~30 mm有微肋阵对工质的扰动,换热能力增强,工质受到的有效热流密度增大,干度急剧增大。由于微通道热沉是中心对称物体,故流道中间部分温度高。随着传热的进行,工质温度与壁温温差减小,干度增大,换热能力减小,有效热流密度减小,使干度在30~50 mm处变化速度减小。当工质流出微肋阵后压力减小,使部分气体凝结,所以出口处干度下降。

图7 不同间距微通道内的干度

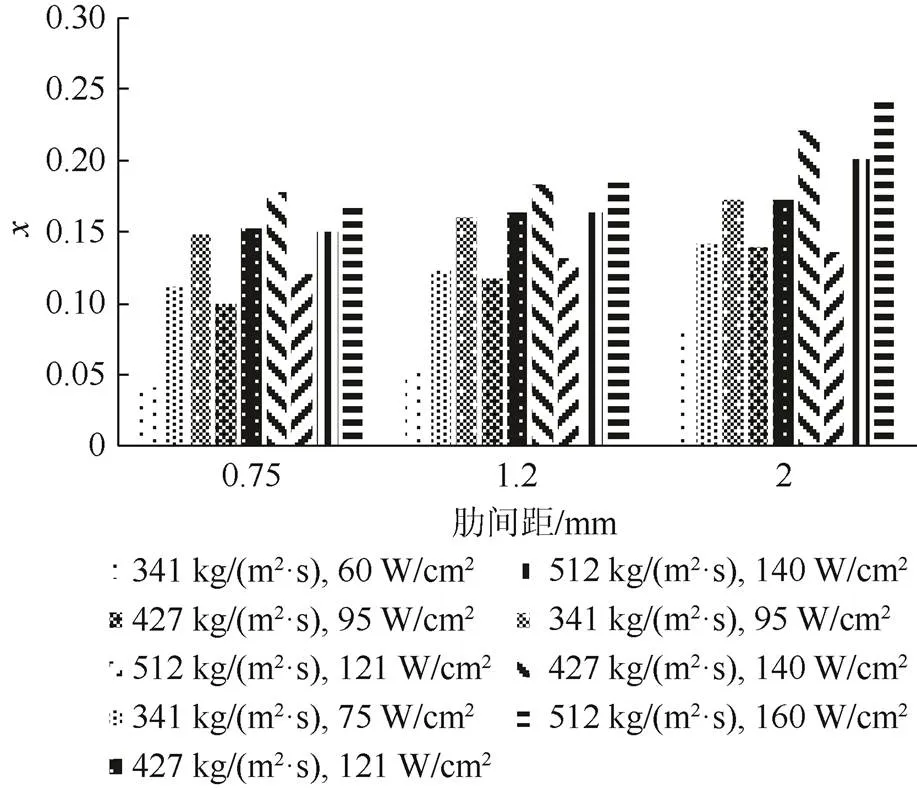

出口干度变化与热流密度和肋间距变化成正比,与质量流速变化成反比,如图8所示。这是由于单位质量工质所吸收的热量随热流密度的增大而增大,随质量流速的增大而减小,最终干度发生变化。相同工况时,肋间距小的微通道肋片排数多,对工质扰动大,蒸汽的换热能力增强,使得干度减小,肋间距的减小最大可使出口干度减小15.03%。

图8 不同工况下3种微通道出口干度

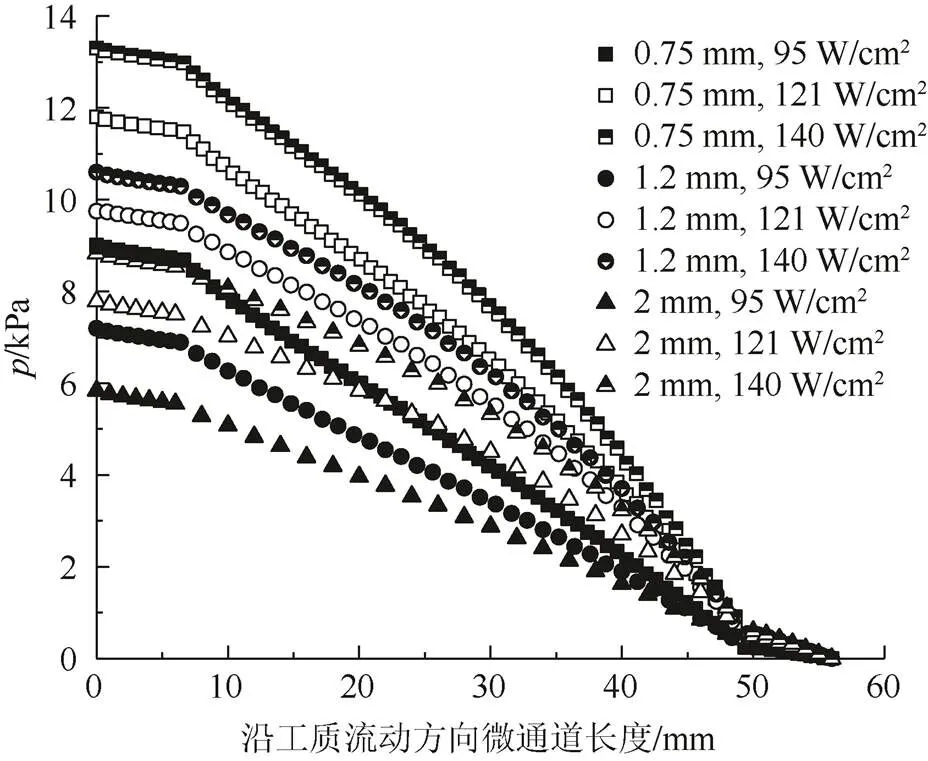

2.3 压差

以出口压强为零基准面,在质量流速与热流密度一定时,从入口到约10 mm内压差变化不大,之后压差急剧变化,到约50 mm附近时压差变化减小,如图9所示。这是由于在约10 mm前工质没有发生相变,压差变化较小,随着蒸发的出现,水由液态转为气态,粘度增大使压差增大;又由于微肋阵的存在使得流道宽度减小,速度增大的同时使压力减小,同时蒸汽与微通道壁面会产生摩擦也使压差增大,到约50 mm后没有微肋阵的干扰,同时干度变化不大,故此时压降变化较小。

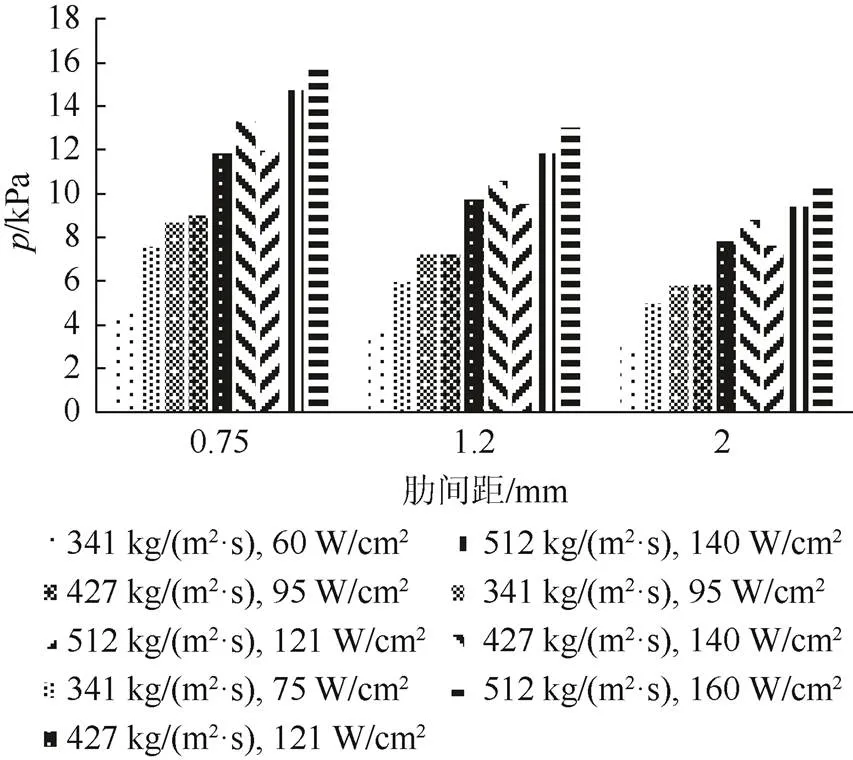

压降变化与热流密度和质量流速变化成正比,与肋间距变化成反比,如图10所示。这是由于热流密度的增大使工质温度增大,黏度增大,从而压差增大。质量流速增大,因为阻力损失与速度的平方成正比,从而压差增大。在相同工况时,肋间距小的微通道流动面积变化越频繁,转化为速度的压强损失越大,从而使整体的压差较大,肋间距的减小最大可使压差增大38.01%,而文献[11]中得出在未沸腾时肋间距的减小仅增大约7%的压差,这说明肋间距在沸腾换热时对压差的影响更大。

图9 不同间距微通道内的压差

图10 不同工况下3种微通道压差

2.4 换热系数

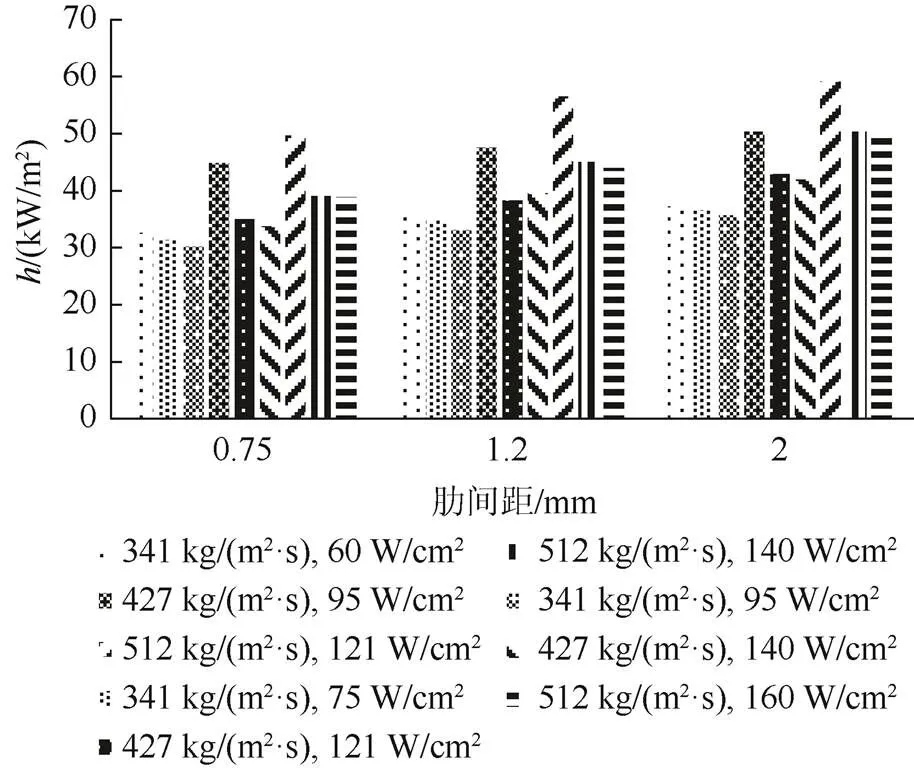

在质量流速与热流密度一定时,肋间距的增大使换热系数增大,但使壁面温度较高,这与文献[15]结果相吻合,如图11和图12所示。这是由于肋间距越大的微通道内干度越大干,工质吸收的汽化潜热越多,整体的换热系数越大。干度越大,此时工质换热能力越差,使壁面温度越高,越容易出现干涸现象。而在相同热流密度时,随着质量流速的增大,微通道内的干度减小,水的换热系数远大于蒸汽,整体的换热系数呈增大趋势。

图11 不同质量流速下3种间距微通道的换热系数

图12 不同质量流速下3种间距微通道壁面的最高温度

2.5 综合性能分析

相同工况时,根据伯努利方程,工质每经过一排微肋都会使一定的压力转化为速度,肋间距越小,排数越多,使压差增大,速度越大,换热能力越强,但根据连续性方程,速度越大比体积越小,干度越大,整体换热能力下降且容易出现局部干涸现象;当质量流速不变时,热流密度越大,干度越大,压差越大,比体积减小,而压差的变化导致速度增大,局部换热系数增大,但气体换热系数小于液体,所以需要进行综合考虑,本文中1.2 mm肋间距微通道热沉综合性能最好。

3 结论

(1)出口干度与热流密度和肋间距成正比,与质量流速成反比;压降与热流密度和质量流速成正比,与肋间距成反比。

(2)在相同热流密度时,随着质量流速的增大,整体换热系数呈增大趋势,且肋间距大的微通道整体换热系数大于肋间距小的微通道,但微通道内壁面温度较高。

(3)相同工况时,肋间距小的微通道肋片排数多,使蒸汽的换热能力增大,最大可使出口干度减小15.03%,而肋片的存在带来更大的压损,最大使压差增大38.01%。在综合考虑流动和换热特性下,1.2 mm肋间距的微通道的综合性能更好。

[1] 唐广迪, 张天昊, 章桐. 面向大功率芯片散热的电动汽车电机控制器结构优化[J]. 电机与控制应用, 2020, 47(10): 80-84. TANG GUANGDI, ZHANG TIANHAO, ZHANG TONG. Effects of number and relative position of guide vanes on performance of a low head axial-flow pump device[J]. Electric Machines & Control Application, 2020, 47(10): 80-84(in Chinese).

[2] 李济超, 季璨, 吕明明, 等. 微通道内单柱绕流特性的Micro-PIV实验研究[J]. 化工学报, 2020, 71(4): 1597-1608. LI JICHAO, JI CAN, LV MINGMING, et al. Experimental study on characteristics of flow around single cylinder in microchannel based on Micro-PIV[J]. CIESC Journal, 2020, 71(4): 1597-1608(in Chinese).

[3] 刘璐, 朱国荣, 陈皓, 等. 三相四线制VIENNA整流器损耗分析与热设计[J]. 电工技术学报, 2014, 29(S1): 282-290. LIU LU, ZHU GUORONG, CHEN HAO, et al. Loss analysis and thermal design of three phase four wire VIENNA rectifier[J]. Transactions of China Electrotechnical Society, 2014, 29(S1): 282-290(in Chinese).

[4] 肖润锋, 侯予, 吕坤鹏, 等. 大深宽比微通道热沉流动换热特性数值模拟及优化[J]. 低温工程, 2018(6): 1-7. XIAO RUNFENG, HOU YU, LV KUNPENG, et al. Numerical simulation and optimization of flow and heat transfer characteristics of large-aspect ratio microchannel heat sink[J]. Cryogenics, 2018(6): 1-7(in Chinese).

[5] RAGHURAMAN D R S, THUNDIL K R R, NAGARAJAN P K, et al. Influence of aspect ratio on the thermal performance of rectangular shaped micro channel heat sink using CFD code[J]. Alexandria Engineering Journal, 2017, 56(1): 43-54.

[6] MARTINEZ V A,VASCO D A, GARCIA-HERRERA C M, et al. Numerical study of TiO2-based nanofluids flow in microchannel heat sinks: Effect of the Reynolds number and the microchannel height[J]. Applied Thermal Engineering, 2019, 161.

[7] WEN TAO, ZHAN HONGBO, ZHANG DALIN. Flow boiling heat transfer in mini channel with serrated fins: Experimental investigation and development of new correlation[J]. International Journal of Heat and Mass Transfer, 2019, 128: 1081-1094.

[8] 申道明, 桂超, 刘亚萍, 等. 微肋管内的换热强化的实验和理论分析[J]. 低温工程, 2019(3): 1-7. SHEN DAOMING, GUI CHAO, LIU YAPING, et al. Experimental and theoretical analysis of heat transfer enhancement inside micro-fin tube[J]. Cryogenics, 2019(3): 1-7(in Chinese).

[9] GUAN NING, LUAN TAO, JIANG GUILING, et al. Influence of heating load on heat transfer characteristics in micro-pin-fin arrays[J]. Heat and Mass Transfer, 2016, 52(2): 393-405.

[10] 杜保周, 李慧君, 郭保仓, 等. 微肋阵通道流动沸腾换热与压降特性[J]. 化工学报, 2018, 69(12): 4979-4989. DU BAOZHOU, LI HUIJUN, GUO BAOCANG, et al. Flow boiling heat transfer and pressure drop characteristics in micro channel with micro pin fins[J]. CIESC Jorunal, 2018, 69(12): 4979-4989(in Chinese).

[11] TULLIUS J F, TULLIUS T K, BAYAZITOGLU Y. Optimization of short micro pin fins in mini channels[J]. International Journal of Heat and Mass Transfer, 2012, 55(15): 3921-3932(in Chinese).

[12] 杨世铭, 陶文铨. 传热学[M]. 4版. 北京: 高等教育出版社, 2006. YANG SHIMING, TAO WENQUAN. Heat transfer [M]. 4th Edition. Beijing: Higher Education Press, 2006(in Chinese).

[13] 杜保周, 孔令建, 郭保仓, 等. 微肋阵通道内流动沸腾CHF特性[J]. 化工学报, 2018, 69(5): 1989-1998. DU BAOZHOU, KONG LINGJIAN, GUO BAOCANG, et al. Critical heat flux characteristics during flow boiling in a micro channel with micro pin fins[J]. CIESC Journal, 2018, 69(5): 1989-1998(in Chinese).

[14] 郭保仓, 杜保周, 刘志刚, 等. 微柱群通道流动沸腾两相摩擦压降特性研究[J]. 山东科学, 2017, 30(6): 50-57. GUO BAOCANG, DU BAOZHOU, LIU ZHIGANG, et al. Experimental study of flow boiling two-phase frictional pressure drop in an array of micro-pin-fins[J]. Shandong Science, 2017, 30(6): 50-57(in Chinese).

[15] 杨宇辰, 夏国栋, 陈卓, 等. 不同孔隙率圆形微针肋热沉流动及传热特性[J]. 工程热物理学报, 2017, 38(8): 1714-1718. YANG YUCHEN, XIA GUODONG, CHEN ZHUO, et al. Flow and heat transfer characteristics across circular shaped micro pin-fin heat sinks with different porosity[J]. Journal of Engineering Thermophysics, 2017, 38(8): 1714-1718(in Chinese).

Numerical Analysis of Heat Transfer and Flow Characteristics of Circular Micro Pin Fin Array

CHEN Qihan, LI Huijun

(School of Energy Power and Mechancial Engineering, North China Electric Power University, Baoding 071003, China)

The heat exchanger composed of micro pin fins is a measure to solve the thermal barrier problem of LSI. Based on CFD software, three kinds of circular micro pin fin array with different rib spacing are simulated and calculated. The influence of rib spacing on heat transfer and flow characteristics is analyzed at different mass velocity and heat flux density, and the best rib spacing is obtained. The results show that the outlet dryness is directly proportional to the heat flux density and the intercostal distance, and inversely proportional to the mass velocity; the pressure difference is directly proportional to the heat flux density and mass velocity, and inversely proportional to the rib spacing. Under the same working conditions, the larger rib spacing increase, the greater the heat transfer coefficient of the microchannel is, but the higher the wall temperature is; the decrease of the rib spacing can reduce the outlet dryness by 15.03%, and increase the pressure difference by 38.01%. In the case of heat transfer and flow characteristics, the optimal rib spacing is 1.2 mm.

mirco pin fin; spacing; heat transfer characteristics; flow characteristics; numerical simulation

10.3969/j.ISSN.1672-0792.2021.02.008

TK124

A

1672-0792(2021)02-0057-07

2020-11-10

陈启涵(1995—),男,硕士研究生,主要研究方向为强化换热及数值计算;

李慧君(1964—),男,教授,主要研究方向为强化换热及数值计算、燃料燃烧、低温余热利用、热力系统节能与检测诊断。