一种新型复合排采工艺技术

2021-03-16杨易骏

杨易骏

中国石化华北油气分公司 石油工程技术研究院(河南 郑州450006)

0 引言

随着大牛地气田不断深入开发,气井生产情况日趋变差,井筒出砂、结垢、异物堵塞及积液等均会导致水淹关井,对现有排采工艺提出更高的挑战。前期对于不同原因导致的水淹气井,现场已初步形成针对性的治理方法,并以各自不同的优势在气田稳产过程中发挥重要作用。

针对井筒出砂、结垢及异物堵塞导致水淹的气井,大牛地已初步形成“速度管泡沫冲砂+气举”“油管注剂+站内压缩气举顶替”等复合排采工艺,累计增产气量0.1×108m3,但其施工周期长、成本高,规模化应用潜力小[1-2]。

对于井筒积液导致水淹的不同液气比气井,现场采用泡排与环空激动降压、液氮气举、制氮气举、压缩天然气气举、“多井联合气举+环空激动降压”“连续油管+液氮气举”、“套管充压+多井联合气举”等工艺联合进行复产稳产,取得一定效果[3]。但存在复产流程拆装繁琐、采气管线放空时举液摩阻大、常规间歇泡排不能维持气井连续稳定携液、长时间占用站内放空流程而导致复产周期长、稳产周期短、经济效益差及影响其他单井正常生产的问题。为此,基于制氮气举、井口排液气举及泡排的工艺原理,集成创新形成了一种“制氮气举+井口排液+连续泡排”复合排采新工艺,满足不同原因导致水淹的气井高效治理要求。

1 复合工艺原理及优点

该工艺是通过膜制氮车在常温下直接从空气中分离出高纯度(>95 %)氮气,经压缩机车增压后将高压氮气从井口注入水淹井的油套环空或油管内,降低井筒内液体的密度及举升过程中的滑脱损失、提高举升压力,同时进行井口放空排液减小举液摩阻使气井成功复产,之后再用连续泡排工艺维护生产,从而达到水淹井经济高效复产及长效稳产的目的。

与其他工艺相比,该新工艺结合了制氮气举及井口排液的优点,并优化了常规泡排工艺,优点如下[4-8]:①制氮车采用先进膜分离技术,直接从空气中分离制取氮气,资源丰富、就地取材、成本低廉,满足连续排液要求;②氮气为惰性气体,作为气举介质,安全系数高;③排出氮气压力高(>35 MPa),掏空深度大(>3 600 m),排量高且稳定可调(900~1 200 m3/h),方便井口放空控制;④制氮及增压装置均采用车载撬装移运,结构紧凑、机动灵活、适应性强;⑤气举时采用井口排液车进行放空排液,不仅降低井筒的举液摩阻,而且不影响其他单井正常生产;⑥连续泡排采用站内泵连续加注扩大稀释比例的泡排剂,改善了井筒内的流态,利于气井长期稳定携液。

2 复合工艺设计

2.1 选井原则

通过理论研究与现场试验攻关,大牛地气田“制氮气举+井口排液+连续泡排”复合工艺实施选井原则如下:①地质复产潜力大;②油、套连通;③井场道路完好且无工农关系;④井口采气树及阀门完好,利于气举复产过程中关键节点控制;⑤常规及前期复合工艺无法经济高效复产稳产的中高液气比水淹气井。

2.2 工艺流程

结合不同原因导致水淹的中高液气比气井治理原理及现场实际情况,其工艺流程包括油管疏通、油套管同时充压、环空气举及井口排液等三部分。其中,油管疏通流程为:空气→空气压缩机→空气净化恒温装置→氮气分离膜→氮气增压车→水淹井油管→采气管线→放空管线→分液罐→放空排液;油套管同时充压流程为:空气→空气压缩机→空气净化恒温装置→氮气分离膜→氮气增压车→水淹井油套环空→水淹井油管→地层;环空气举及排液流程为:空气→空气压缩机→空气净化恒温装置→氮气分离膜→氮气增压车→水淹井油套环空→水淹井油管→井口排液车→放空排液。图1为该工艺流程示意图。

2.3 阶段划分

根据现场该复合工艺流程,考虑施工进度及压力节点控制,其施工阶段分为以下4个部分。

1)管线连接及试压阶段。对于非油管堵塞导致水淹的气井,用2套双公接头及旋塞阀分别连接制氮车、增压车与套管一侧闸阀之间的管线及井口排液车与采气树7号阀之间的管线;或对于油管堵塞导致水淹的气井,用1套双公接头及旋塞阀连接制氮车、增压车与采气树7号阀之间的管线;完毕后均进行气举相关设备试压(井口、油管及气举管线试压均不低于30 MPa)。

2)油、套管同时充压或油管单独充压阶段。气举开始后,对于非油管堵塞导致水淹的气井,关闭井口回压阀、利用井口制氮车对水淹井油、套管同时进行注气合压,充至油、套压平衡,关井恢复8~12 h;或对于油管堵塞导致水淹的气井,先油管加注甲醇100~300 L,然后利用井口制氮车对油管进行单独充压,待油压出现突降后、站内降压带液1 h,直至疏通油管。

3)油套环空气举及井口排液阶段。待油、套管同时充压完毕或油管疏通后,导通井口制氮车油套环空气举及排液车放空流程,同时开始井口制氮气举及井口放空排液,直至水淹井复产成功。

图1 “制氮气举+井口排液+连续泡排”复合工艺流程示意图

4)稳定生产阶段。气井成功复产后,压力、流量稳定。稳定生产30 min后,气井无异常,停止气举、启动站内注醇泵24 h连续加注已扩大稀释比例的泡排剂,并做好气井稳产。

3 复合工艺现场试验

3.1 选井情况

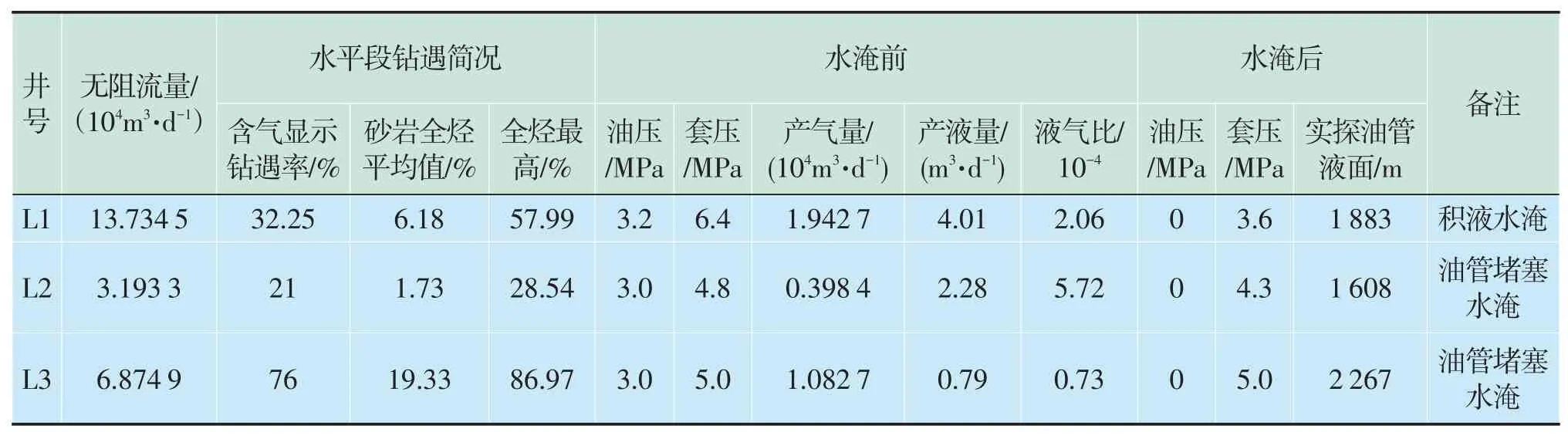

根据选井要求,选取3口油套连通且不同原因导致水淹的中高液气比气井L1、L2、L3开展现场试验。其中L1井受井筒内积液的影响,在常规泡排工艺的维护下仍无法携液生产,最终发生水淹关停;L2、L3井由于越冬生产期间油管频繁堵塞造成气井携液不畅而导致水淹关停。3口不同原因导致水淹的中高液气比气井基本情况见表1。

3.2 效果分析

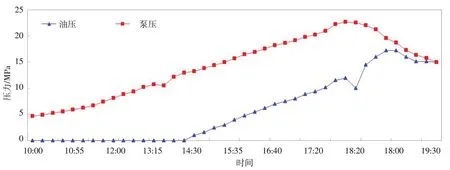

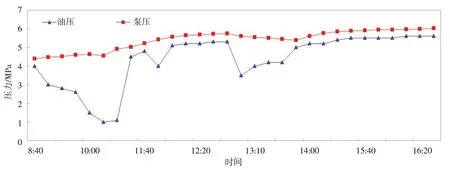

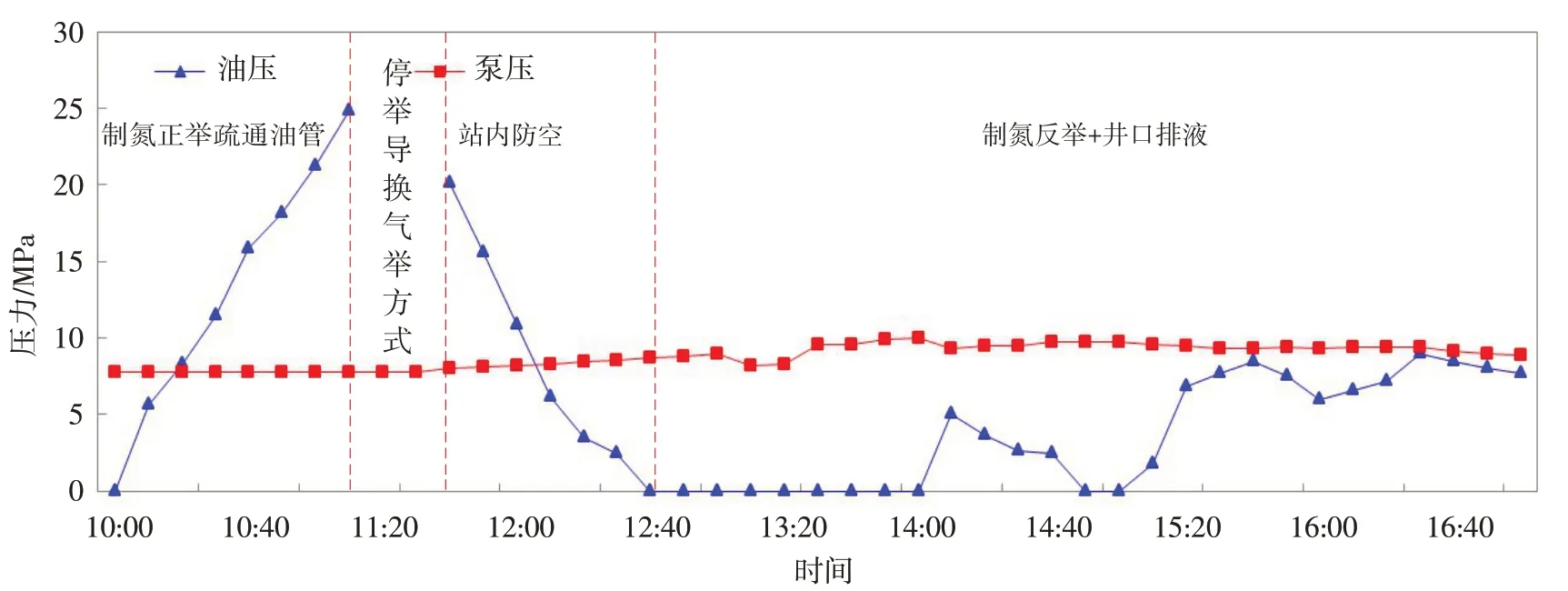

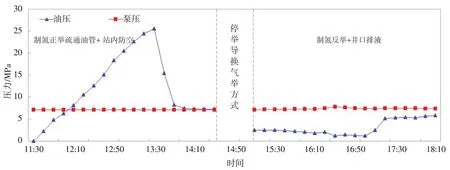

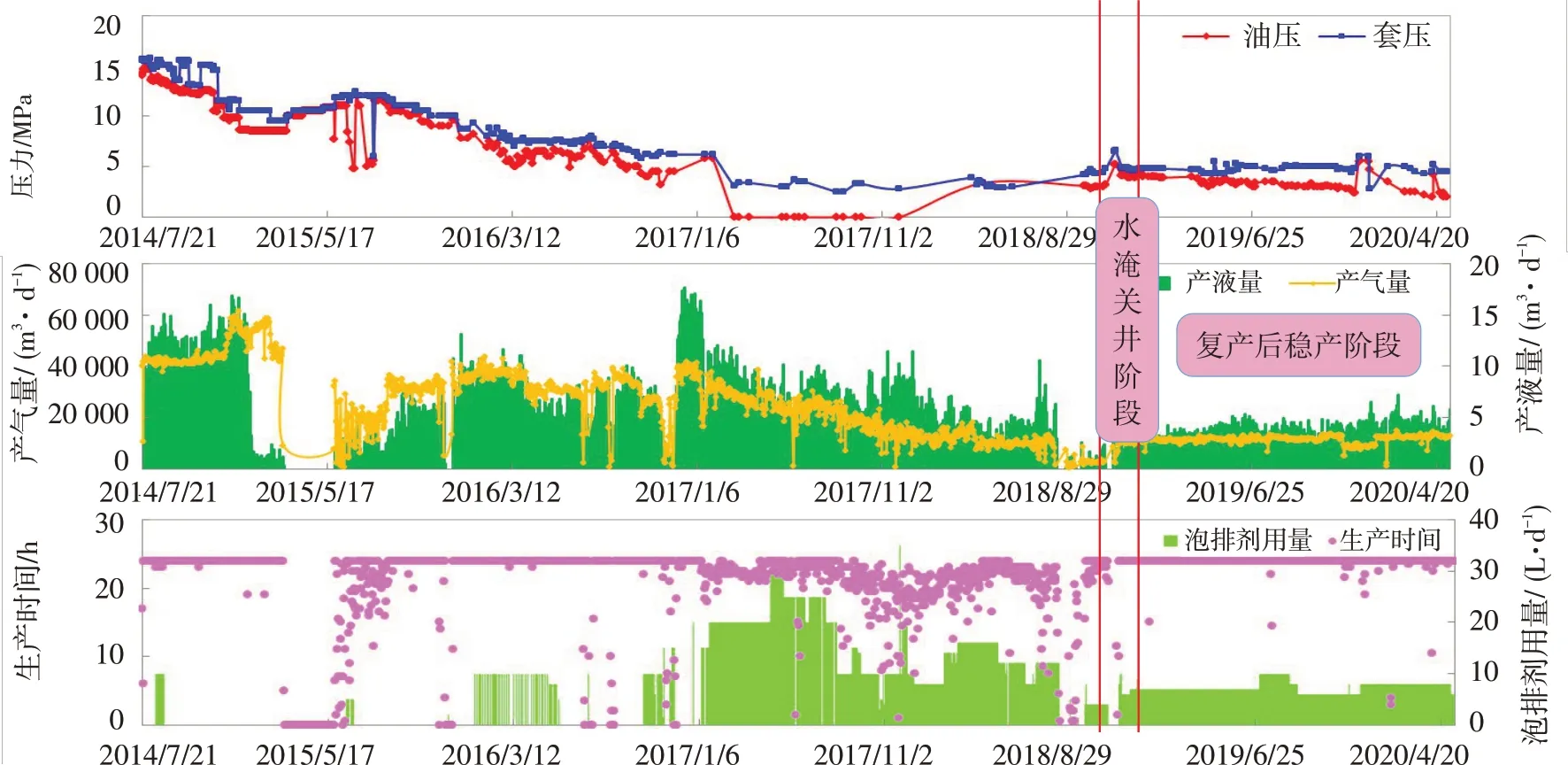

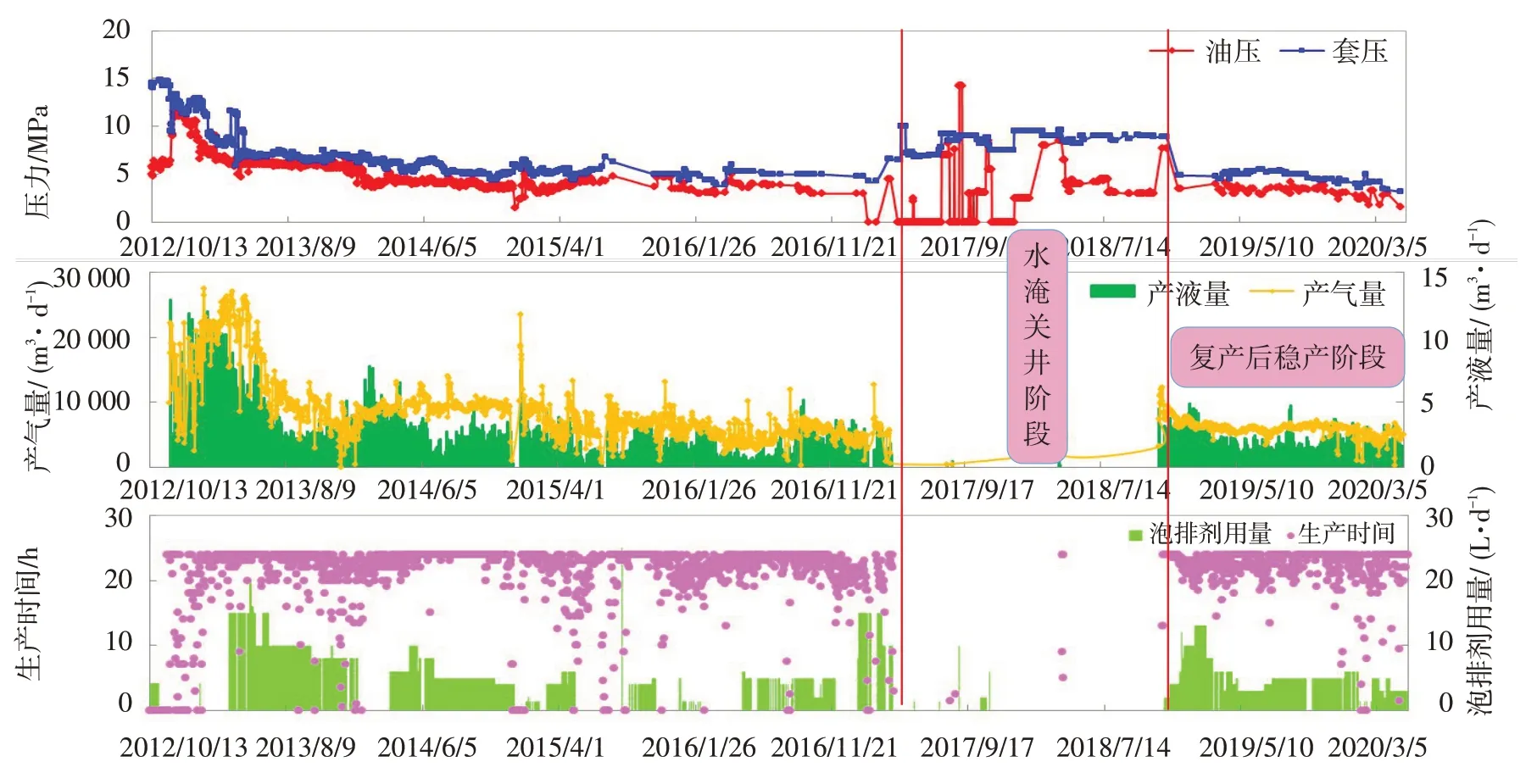

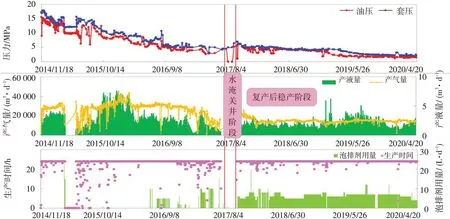

对表1中选取的3口不同原因导致水淹的中高液气比气井开展了“制氮气举+井口排液+连续泡排”复合工艺试验,试验过程中各水淹井的油压及制氮车的泵压变化如图2~图5所示。试验前后各井综合采气曲线如图6~图8所示。

由图2~图8可知:L1井2014年7月21日投产,初期能够自主携液,生产446 d后开始采用常规泡排工艺(间歇加注,药水比例为1:10)辅助排液。随着生产时间延长、气井携液能力逐渐变差,于2018年8月28日发生水淹关井。期间2次采用“泡排+制氮气举”常规复产稳产工艺,复产均不彻底,仅生产50 d再次水淹关井(平均稳产周期25 d)。2018年11月13日,采用“油套管同时注气合压+环空气举+井口排液”方式对该井进行“制氮气举+井口排液”复合作业,注氮气8 200 m3,最高泵压22.7 MPa,经过8 h排液后,举出积液1.94 m3、气井成功复产。之后采取大稀释比例(药水比例为1:20)24 h站内连续加注泡排剂6~10 L/d维护生产,连续稳产543 d,生产时率提高11.7 %,泡排剂用量减少4 018 kg。截至2020年5月12日,该井日增产气量11 330 m3、累计增产量615.223 6×104m3,稳产增产效果显著。

表1 3口不同原因导致水淹的中高液气比气井基本情况

图2 L1井“制氮气举+井口排液”试验过程中油套管同时充压压力变化曲线

图3 L1井“制氮气举+井口排液”试验过程中油套环空气举压力变化曲线

图4 L2井“制氮气举+井口排液”试验过程中油管疏通及油套环空气举压力变化曲线

图5 L3井“制氮气举+井口排液”试验过程中油管疏通及油套环空气举压力变化曲线

图6 L1井“制氮气举+井口排液+连续泡排”复合工艺试验前后综合采气曲线

图7 L2井“制氮气举+井口排液+连续泡排”复合工艺试验前后综合采气曲线

图8 L3井“制氮气举+井口排液+连续泡排”复合工艺试验前后综合采气曲线

L2与L3井均由于越冬生产期间气温低、压力高、产液量大,油管频繁堵塞而导致水淹关井。期间采用“泡排+压缩天然气气举”“泡排+环空激动”“泡排+邻井高压气举”等复产稳产工艺,无法高效复产及长效稳产。2017—2018年,先后对两口井采用“制氮正举疏通油管+环空气举+井口排液”方式进行“制氮气举+井口排液”复产作业,之后用站内连续加注扩大稀释比例的泡排剂进行辅助排液,均达到显著的复产稳产效果。

2017—2019年在大牛地气田共进行3口井的“制氮气举+井口排液+连续泡排”复合工艺试验,有效率100 %,共注氮气19 776 m3,气举15.3 h,累计排出积液7.38 m3,日增产气量32 071 m3,累计增产气量2 353.168 1×104m3。各试验阶段均取得了良好效果(表2)。

4 复合工艺经济评价

4.1 成本计算

通过“制氮气举+井口排液+连续泡排”复合工艺试验跟踪可知,其成本主要包括相关设备的运行费用、药剂费用与人工成本等,通过计算可得:L1、L2、L3井的总成本费为20.5万元。

表2 3口中高液气比水淹井“制氮气举+井口排液+连续泡排”复合工艺试验不同阶段相关数据

4.2 经济评价

3口不同原因导致水淹的中高液气比气井开展“制氮气举+井口排液+连续泡排”复合工艺试验后,稳产周期>534 d,日增产气量32 071 m3、累计增产气量2 353.168 1×104m3,累计创效2 729.675万元,投入产出比为1:133,具有显著的经济效益。

5 结论及建议

1)针对不同原因导致水淹的中高液气比气井,形成了差异化的“制氮气举+井口排液+连续泡排”复合排采工艺技术,为同类气藏水淹井治理提供了参考依据。

2)现场试验3口井,作业成本为20.5万元,稳产周期均大于534 d,日增产气量32 071 m3,累计增产气量2 353.168 1×104m3,累计创效2 729.675万元,投入产出比为1:133,应用效果及经济效益显著。

3)经济、快速、高效排液是大牛地气田开发中后期气井效益开发的首要问题,建议在不同原因导致水淹的超高液气比气井中进行扩大试验,探索“制氮气举+井口排液+连续泡排”复合工艺的应用界限,满足不同类型水淹气井的经济高效排采需求。