海洋石油平台注水泵在线监测与故障智能诊断技术应用

2021-03-16祁东明

祁东明

中海石油(中国)有限公司 天津分公司(天津300459)

1 背景概况

海洋石油采油平台上的泵机组种类繁多,主要涉及到齿轮泵、柱塞泵、离心泵、螺杆泵、多级离心泵等。其中与油田产量密切相关的注水泵属于平台生产的关键设备,随着油田开发,采出液体中的含水量也不断上升,为确保油田产量,需要加大产出液中生产水的脱水及回注,注水泵在油田的提液增注措施中起着愈发重要的作用。

前期海上采油平台受网络通讯带宽不足、费用整体较高因素影响,一些先进的在线远程监测、检测、诊断及分析技术无法得到及时推广。针对泵机组设备的监测和维护大多采用“日常巡检+定期体检”的方式进行。其中,日常巡检采用振动笔和点温枪进行检测,手动记录数值,并通过工人经验对设备状态进行分析判断。定期体检则是依靠关联公司每季度携带振动数采器、相位仪、电流钳、听诊器、设备热成像仪等设备对其进行全面检测,并提供设备状态检测评估报告,提供检测之后的故障判断,对现场工作进行指导。

平台现场点巡检方式主要存在如下几个问题:

1)依赖人工及其经验对设备进行巡检,人力成本高,巡检质量低,容易误报漏报,无法及时发现设备问题。

2)采用预防性维护措施,定期对设备进行点检,事后发现设备故障,维修周期长,意外停机损失大。

泵机组等关键设备覆盖井口平台生产的全流程作业,现有巡检、点检方式巡检质量低、事后发现设备故障,无法满足对设备的监控要求。

2 必要性和可行性分析

2.1 必要性分析

当前石油行业设备维护方式各不相同,主要包括事后维修、预防性维修、预知性维修3种。根据设备重要程度、产生的结果严重性不同,运用的维护方式也不尽相同,当前设备管理手段的弊端体现在以下几个方面:

1)设备覆盖区域广,主要依靠人工巡检点检,人工成本及经验要求高、耗时长。目前采用的在线监测系统、点巡检数据均无法做到设备故障的精确分析,无法鉴别出设备的早期故障,难以实现科学维护以延长设备使用寿命或实现预知性维修,不适用于关键设备的状态管理。

2)缺乏智能化设备数据分析,通过专家的知识和经验进行事后分析,响应速度慢,诊断费用高。

因此,只有实现状态监测从局部到整体、由被动到主动的全面转变,才能优化当前的设备管理模式,全面、及时地把握和预知设备状态。另外,随着自动化水平以及状态监测技术水平的不断提高,设备维修方式将呈现如下发展趋势。

1)预防性维修向预知性维护转变。预知性维护技术将逐步覆盖更多的关键设备和关键工艺环节中的设备。

2)被动维修向主动维修改变。从本质上看,被动维修是为了恢复设备运行状态,主动维修是以设备状态可靠性为基础,结合生产要求找出重复故障的根本原因,识别并消除影响设备寿命的因素,确保设备始终处于性能良好的状态。

2.2 可行性分析

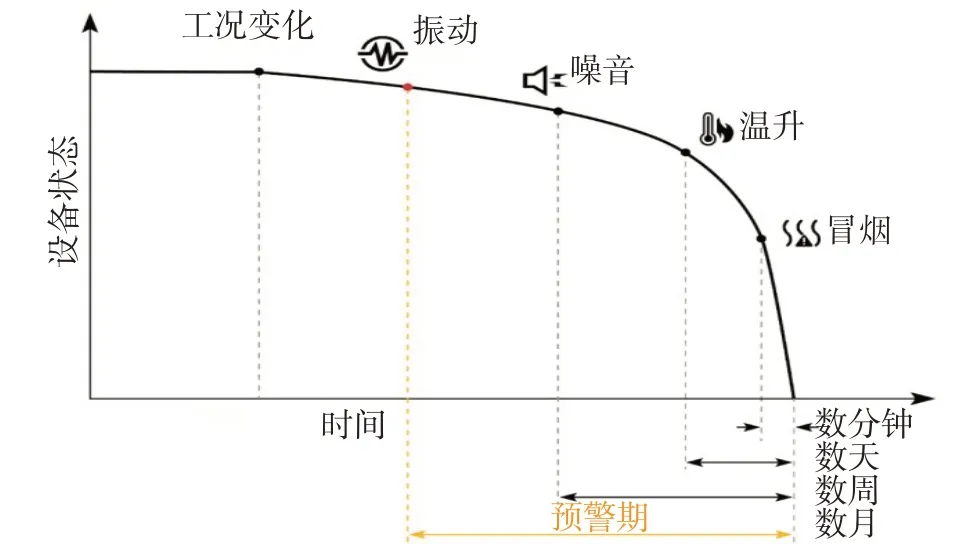

预知性维护是基于传感器的检测,从而对设备故障提前预警。对于工业设备,温度、噪声、流体分析、振动、电气测试与监测等方法均可用于机械故障检测(图1)。其中,振动频谱分析是一种能在早期发现设备潜在故障的方法。

图1 不同类型监测方式预知性维护的预警期

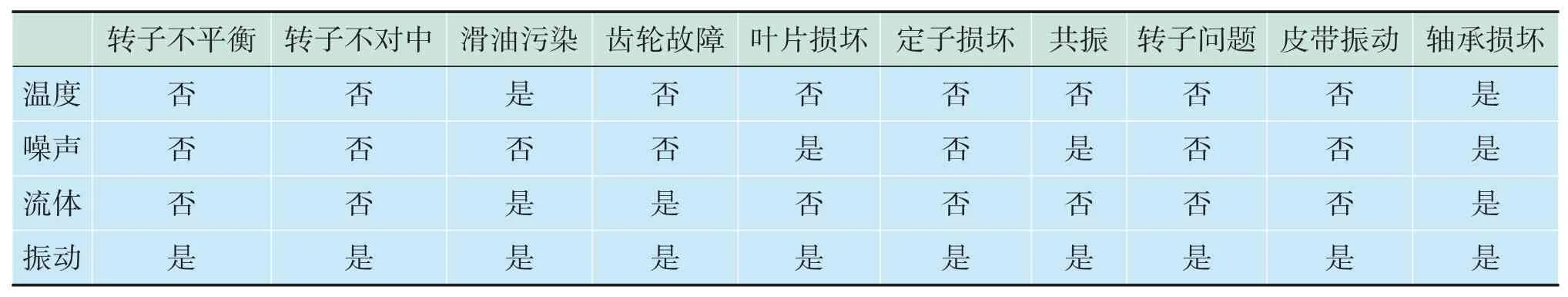

根据相关标准,ISO 10816:1995对设备振动的速度和位移提出了要求,通过振动监测捕捉到的速度和位移变化范围来判断设备是否处于可运行、不宜长期运行、故障损坏的区间。基本的预知性维护过程包括:数据采集、信号分析和发出预警。传感器测量机械设备的加速度、速度、位移,通过解析故障频率,结合设备故障神经网络模型的自动学习,准确判断出设备故障位置,对潜在的故障发出预警,不同技术手段所监测的故障范围见表1。

表1 不同技术手段可监测的设备故障范围

3 总体技术方案

3.1 系统架构

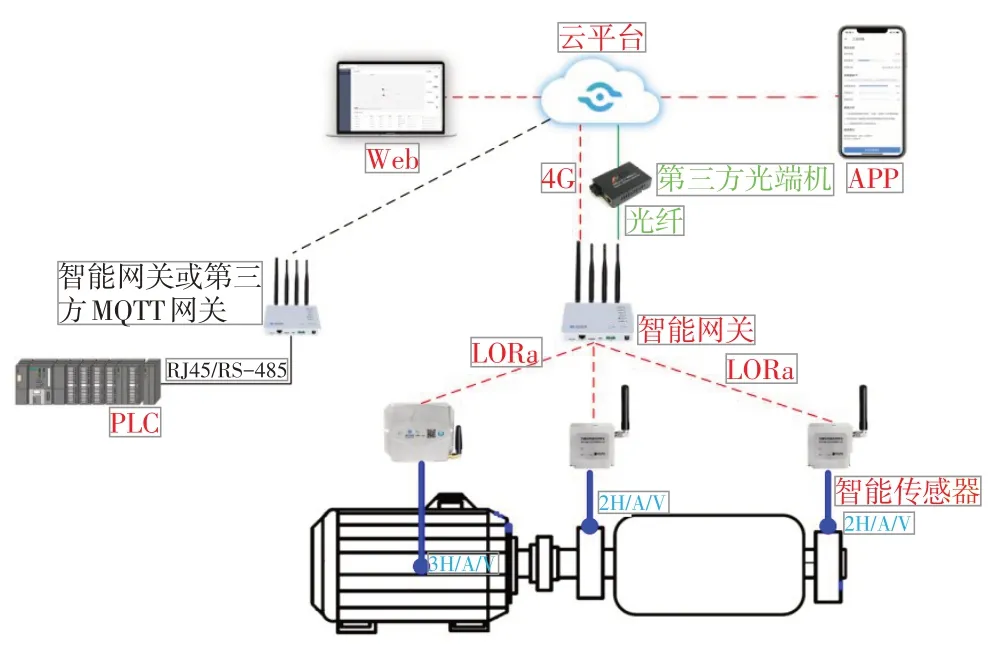

针对海洋石油平台面临的无法及时发现设备故障和事后维修等问题,平台搭设注水泵在线监测和故障诊断系统。通过部署在线监测装置,综合利用工业物联网技术和云端的人工智能技术,完成泵机组等生产流程关键设备工作状态的在线监测和故障智能诊断,实现设备的预知性维护,最终完成智能化设备管理平台搭建,将设备信息化管理变为现实[1]。系统架构如图2所示。

图2 系统架构示意图

3.2 设备故障诊断方法对比

预知性维护理论通过设备的振动状态对设备故障进行提前预警并分析设备故障类型或部位。针对设备振动数据进行设备故障诊断的常见方法有:阈值法分析、专家诊断法、人工智能(AI)诊断法[2]。

1)阈值分析法:作为最经典的设备故障诊断方法,依赖相关标准。依据泵的中心高度和转速,将泵分为4类,每类由一个振动烈度阈值判断是否有潜在故障。阈值分析法只能判断设备是否有故障,不能对故障类型或部位进行诊断。另外,由于设备之间的差异性,阈值分析法的虚警率和误报率都比较高,需要人工配合[3]。

2)专家诊断法:依靠相关行业内的专家,从振动频谱着手诊断设备故障,通过专家的经验积累,可以较为准确地对设备故障类型或发生部位进行判定。专家诊断法人工成本高,跨行业、跨设备非常耗时。

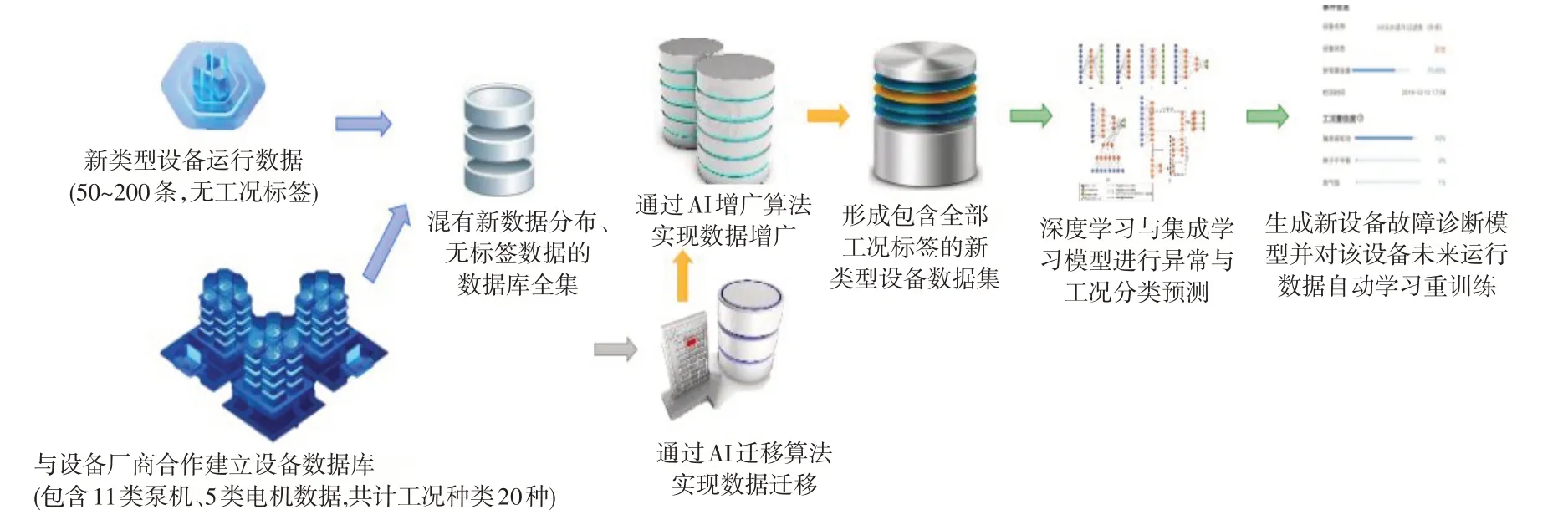

3)AI诊断法:AI诊断法利用人工智能技术,通过设备故障模型的神经网络对振动数据自我学习,对设备故障进行分析和定位。AI诊断法以有限设备类型的数据库为基础,线上实时利用迁移学习和数据增广,生成新类型设备数据分布的海量数据集,最终通过深度学习和集成学习完成各种新类型设备的故障预知。线上生产环境的算法无需人为干预,理论上一位算法工程师可运维上万台设备的模型学习[4]。基于人工智能技术的设备故障诊断方法如图3所示。

3.3 系统组成

图3 基于人工智能技术的设备故障诊断方法示意图

这套系统包含智能传感器、智能网关和云端平台。考虑到海上石油平台注水泵转速、排量均较为相近,因此该套系统选择传感器及网关都具备良好的兼容性。同时考虑到海上特殊环境因素及防爆工况,所有智能传感器、网关设备均需满足第三方检验机构船级社的认证,确保在油气生产工况下其防水防尘以及防爆要求。

3.3.1 智能传感器

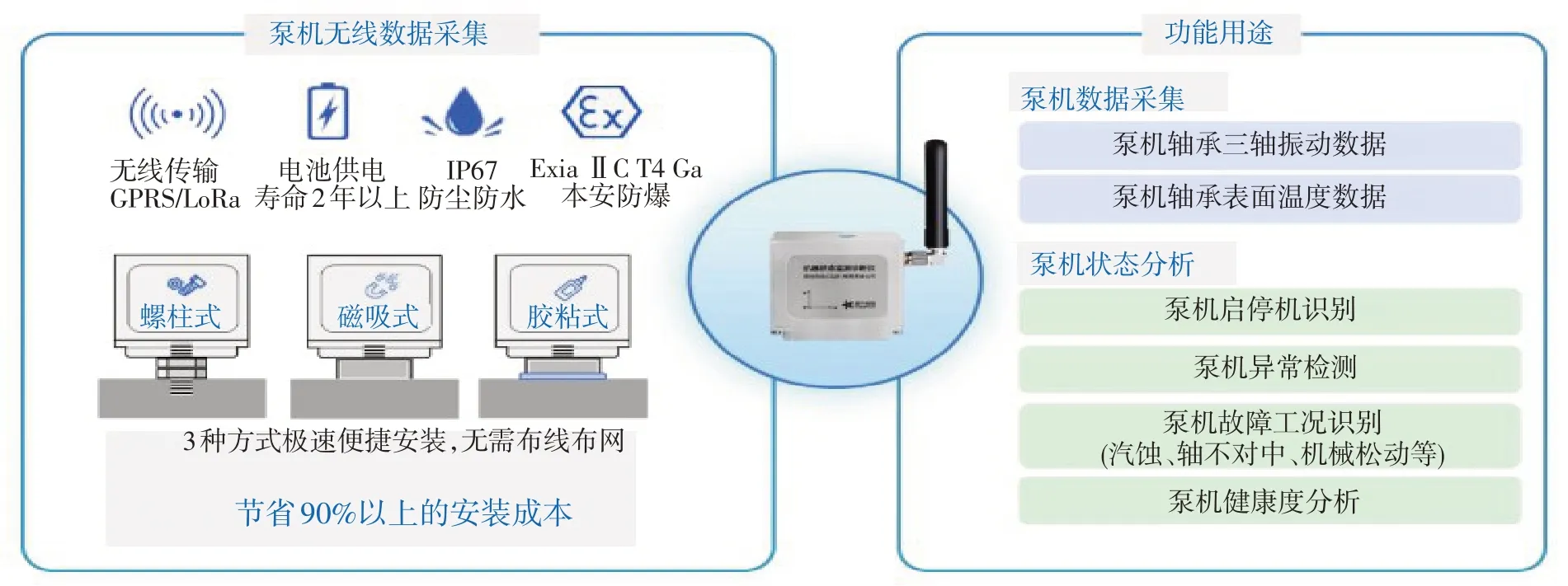

智能传感器包括泵传感器(图4)和电机传感器(图5),用于采集泵机和电机的三轴振动数据和表面温度数据,在传感器内部完成边缘计算,对设备的启停状态和异常状态进行智能分析,采用变频工作方式实现对设备状态变化的快速响应[5]。

3.3.2 智能网关

智能网关用于收集智能传感器的数据,完成数据融合分析,通过4G通讯、RJ45以太网、RS-485串口等形式将数据发送至云平台,如图6所示。

图4 智能传感器(泵侧)

图5 智能传感器(电机侧)

3.3.3 云平台

云平台完成大数据的智能分析,对设备故障进行深度学习和精确定位,通过云平台实现设备的智能运维管理。

4 实现功能

该系统利用IOT物联网技术和AI技术,实现设备信息物联和智能分析处理,通过自我深度学习技术,实现设备故障的智能诊断。主要功能如下。

4.1 设备监测预警

通过AI算法自动分析判断设备故障,支持的故障类型包含:离心泵设备可以准确诊断转子不平衡、转子不对中、A/B/C型机械松动、动静件摩擦、汽蚀及共振等8种工况;15~75 kW电动机设备可以准确诊断转子不平衡、转子轴线不重合、定子电磁振动、机壳扭曲、结构框架松动、轴承摩擦、电机短路、电机过热等10种工况;电机设备可以准确识别电动机退磁、转子破碎2种工况;对设备故障进行报警;统计设备运行状态、分析趋势,对设备健康情况进行预判,从而实现设备的健康管理。

图6 智能网关

4.2 设备信息可视化

①展示安装传感器的电量、信号强度等信息;②展示被监测设备的振动、温度参数及其趋势;③展示被监测设备的工况信息。

4.3 数据存储与访问

①具备历史数据存储功能;②支持远程通过Web或App方式访问设备信息。

4.4 第三方数据采集

①通过网关实现与PLC的通信,传输PLC采集的其他信息(如流量、压力、温度、电参数等)至云端;②通过无线网关连接与无线仪表的通讯,将现场设备安装的无线仪表的数据传输到云平台。

5 结束语

某海洋石油平台采取的注水泵在线监测与故障智能诊断方案,主要针对油田生产流程关键设备注水泵的智能运维,可以避免因设备管理模式落后引起的故障发现不及时问题,避免导致重大经济损失。同时基于设备的在线监测,运用人工智能技术实现设备的故障智能诊断,完成了注水泵维护方式从预防性维修向预知性维护转变,优化了当前的设备管理模式,为建设海洋石油智能化平台提供借鉴。