压裂用纤维携砂性能影响因素分析

2021-03-16盖玉叶张贵玲宋时权邵红云牟英华赵俊桥

盖玉叶,张贵玲,宋时权,邵红云,牟英华,赵俊桥

中国石化胜利油田分公司 石油工程技术研究院(山东 东营257000)

压裂用纤维因其独特的优势,近年来应用越来越广泛。其主要是在压裂施工过程中添加一定量纤维,依靠纤维材料形成的类似网状的互绕结构来固定支撑剂[1],以提高压裂液的携砂能力,并使支撑剂在裂缝内均匀铺置,减少地层吐砂,从而提高改造效果。在携砂液中添加纤维,可以提高支撑剂的输送能力,能够将支撑剂输送到更远的位置形成较长的水力裂缝,并且有助于控制支撑剂的沉降高度,从而增强压裂过程中裂缝缝高的控制[2]。目前胜利油田压裂用纤维的检测评价是依据标准Q/SH 1020 2676—2018[3],但实验人员在使用标准过程中,发现该标准存在压裂用纤维携砂性能与现场应用不能紧密结合,不能全面反映纤维质量等问题。为解决现有方法不能真实反映其携砂性能的问题,通过室内研究,对压裂用纤维的加入量、压裂液浓度(以下浓度均为质量分数)、陶粒砂比及体积密度进行了细化研究,从而为实验室检测评价提供相应的依据。

1 实验部分

1.1 实验试剂及仪器

主要试剂有:压裂用纤维;羟丙基瓜尔胶(工业一级品);低中高密度陶粒。

主要仪器包括:秒表,精度±0.1 s;分析天平,感量0.001 g;烧杯(250 mL);量筒(100 mL、500 mL);搅拌器;玻璃棒。

1.2 实验准备

实验步骤:①在清水中加入一定浓度的羟丙基瓜尔胶,用搅拌器将二者混合均匀,配制压裂液基液;②根据实验的需要加入一定量的纤维及陶粒,并混合均匀,再将混合液倒入100 mL量筒中;③将上述的压裂液混合液置于室温中,放置120 min,将支撑剂在量筒中的沉降体积及沉降时间记录下来。

2 结果与讨论

2.1 不同纤维加量对携砂性能的影响

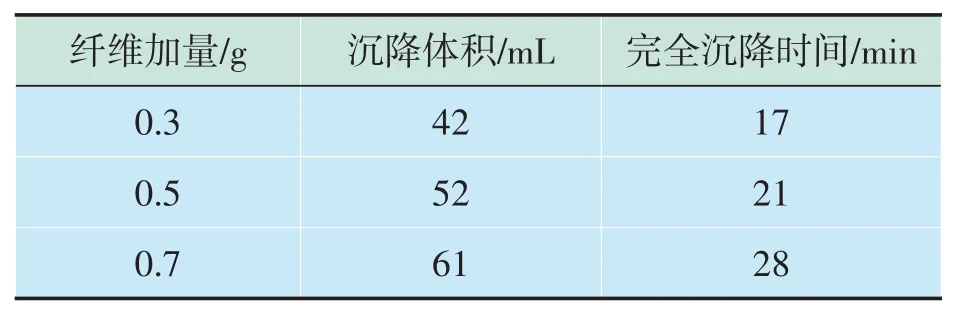

按照标准要求:纤维加入量为0.5 g。但不同的纤维加入量也会影响纤维的携砂性能,按照纤维和陶粒同时加入的方式,开展纤维浓度对携砂性能影响的实验,取3个烧杯,分别在不同烧杯中放入100 mL压裂液,同时加入0.3 g、0.5 g、0.7 g纤维及17 g陶粒,搅拌均匀,再把混有纤维及陶粒的压裂液倒入量筒中,观察陶粒沉降体积及沉降时间。

从表1中可以看出,当纤维加量在一定浓度范围内,随着纤维加量的增加,陶粒完全沉降时间及沉降体积也在增加,主要是由于纤维加量的增大,增强了其交联的三维网状结构的强度,从而提高了压裂液的携砂性能。虽然纤维的浓度能提高其携砂性能,但由于考虑到纤维成本以及现场实际施工要求[4],标准中纤维的加量建议为0.5 g。

表1 不同纤维加量下陶粒的沉降体积及沉降时间

2.2 不同压裂液浓度对纤维携砂性能的影响

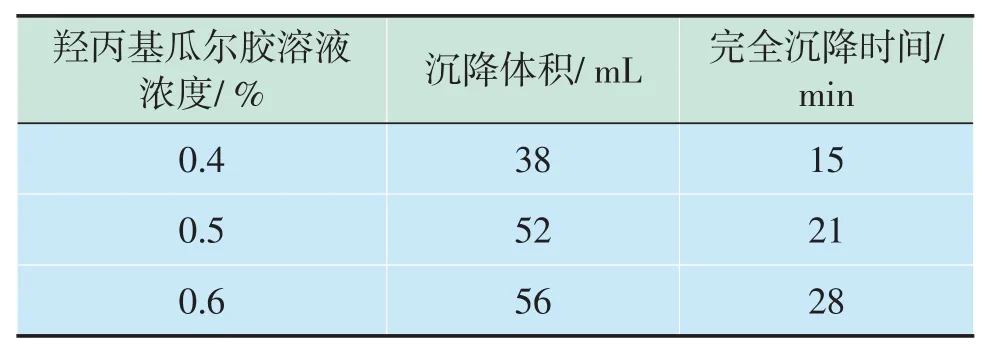

按照标准要求,考察纤维的携砂性能是用0.4%的羟丙基瓜尔胶溶液,但基液的浓度也会影响到纤维的携砂性能,为此分别配制0.4%、0.5%、0.6%羟丙基瓜尔胶溶液,再同时加入17 g陶粒及0.5 g纤维,观察纤维的携砂性能(表2)。

表2 不同基液浓度下陶粒的沉降时间及沉降体积

从表2可以看出,当基液在一定的浓度范围内,其沉降时间及沉降体积也在增大。当浓度在0.4%~0.6%变化时,沉降体积增大18 mL,沉降时间增大13 min,这是由于随着基液浓度的升高,基液的黏度也在逐步增加,从而提高了体系对陶粒沉降的牵制力。但结合实验室及现场施工实际情况,0.4%的羟丙基瓜尔胶溶液对体积密度较大的陶粒携砂能力作用较弱,纤维作用很难体现。为此建议修改标准,设定浓度为0.5%的羟丙基瓜尔胶溶液作为携砂液。

2.3 不同砂比对纤维携砂性能的影响

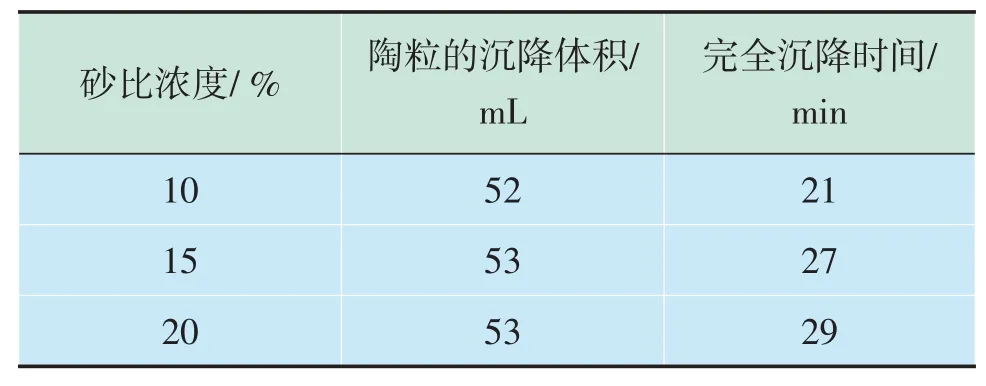

按照标准要求,每100 mL压裂液中要求加入17 g陶粒,但实际生产过程中,综合砂比为10%~20%,不同砂比的陶粒也会对纤维的携砂性能有影响,为此展开不同砂比对沉降时间及沉降体积的影响研究。取3个烧杯,分别取10%、15%、20%砂比的陶粒,量取100 mL压裂液倒入,再在不同烧杯中放入0.5 g纤维搅拌均匀,倒入量筒中,观察陶粒的完全沉降时间及沉降体积(表3)。

表3 不同砂比下陶粒的沉降时间

从表3中可以看出,随着砂比的增加,陶粒的沉降时间也在缩短,说明不同砂比的陶粒对纤维的携砂能力影响较大,这是因为纤维与支撑剂混合,可以使得纤维在支撑剂中分散形成三维空间网状结构[5],将支撑剂束缚于其中,阻止支撑剂的运移,以改善携砂液的携砂能力。但陶粒砂比的增大,纤维形成网状结构比较脆弱[6-7],影响了其携砂能力。

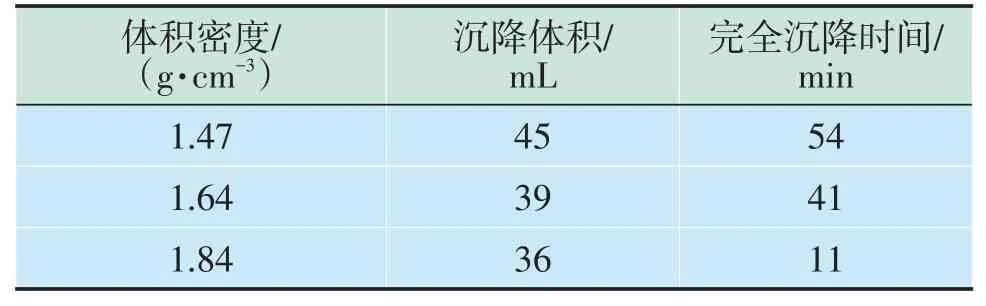

2.4 不同陶粒密度对纤维携砂性能的影响

实验中取粒径425~850μm范围的3种不同陶粒,其体积密度分别为1.47 g/cm3、1.64 g/cm3、1.84 g/cm3,按照标准要求,在0.4%的基液中,加入3种陶粒17 g及0.5 g纤维,观察陶粒的完全沉降体积及沉降时间。

从表4中可以看出,高密度陶粒的沉降体积要比中密度和低密度的沉降体积小,这是因为高密陶粒其重力要大于中、低密度陶粒,迅速沉降于量筒底部,与纤维难以形成致密的空间网状机构[8-9],建议评价方法应考虑陶粒的密度影响。

表4 不同密度下陶粒的沉降时间及沉降体积

3 结论

通过纤维携砂性能影响因素分析实验研究,得出以下结论:

1)当纤维加量在0.3~0.7 g变化时,其沉降体积增加了19 mL,沉降时间增大了11 min,说明纤维显著改善了压裂液的携砂性能。当基液浓度在0.4%~0.6%变化时,沉降体积增大18 mL,沉降时间增大13 min,说明基液浓度增强了对陶粒的牵制力。

2)陶粒砂比及陶粒密度的增大,会降低其沉降时间及沉降体积,也就是陶粒砂比及密度的增大,降低了纤维的携砂能力,检测人员应严格按照标准控制陶粒砂比的量。