以计时电位法优化盲孔电镀添加剂的配方

2021-03-15邓智博陈际达陈世金张秀梅杨凯张柔郭茂桂廖金超

邓智博,陈际达, *,陈世金,张秀梅,杨凯,张柔,郭茂桂,廖金超

(1.重庆大学化学化工学院,重庆 401331;2.博敏电子股份有限公司,广东 梅州 514000;3.电子科技大学材料与能源学院,四川 成都 610054)

随着5G通信、集成电路、智能制造等产业的兴起,人们对产品性能以及信号传输的要求越来越高。印制线路板作为使电子元器件相互连通的载体,朝着多层次、高密度化方向发展。微盲孔是连接线路板层与层的通道,它的出现是为了满足目前对高密度互连线路板(HDI)的追求,同时为了能够增强层与层间的电气互连以及盲孔的可靠性。电镀填铜已经成为解决该类问题的主流方向[1-3]。但由于电镀过程中盲孔内外电流分布不均,导致电流密度较大的板面和孔口会优先沉积铜,从而发生不良的等形沉积。常通过加入合适的添加剂来改善这一现象,添加剂在不同对流强度下的协同作用共同致力于实现盲孔“自底向上”的填充。DOW等[4]研究了在不同对流强度下,Cl−与其他添加剂的协同作用。不同对流强度下,Cl−的吸附率不同,从而影响各添加剂的行为,这是对流传质机理(CDA)的主要内容[5-8]。盲孔特殊的几何形状导致板面的对流速度要强于孔内的对流速度。Huang等[9]用恒电流测试来获取不同转速下的电位差,并发现电位差与填孔效果呈正相关的关系。有许多相关研究也表明,可以使用不同对流强度下的阴极电位差作为镀液性能的检测指标[10]。

本文选用二丙烷二磺酸钠(SPS)作为加速剂,聚乙二醇(PEG10000)作为抑制剂,一种新型小分子有机物吡咯烷二硫代氨基甲酸铵盐(APTDC)为整平剂,由氯化钠(NaCl)提供氯离子。此外,测试时将工作电极的转速调至1 000 r/min来模拟强对流环境,以100 r/min模拟弱对流环境。运用计时电位法,测试不同添加剂浓度下的阴极电位,并记录同一时间下恒电流测试稳定时的电位差( Δη=η100r/min−η1000r/min),分析各添加剂的加入对阴极电位的影响,结合对流传质机理,得出较优的添加剂使用浓度。利用计时电位法可以快速获取较优的添加剂使用浓度,相较于传统的电镀优化实验,大大缩短了实验过程。

1 实验

1.1 实验板的制作

基材为620 mm × 518 mm的FR4样板,依次经过内层图形及靶标的制作、叠板压合、棕化、镭射钻孔、机械钻孔、沉铜、闪镀、电铣工序,得到大小为60 mm × 150 mm的实验板,其中叠板压合后介质层厚度为90 μm,镭射钻孔的孔径约为100 μm。

1.2 哈林槽电镀实验及镀液组成

电镀前测试板依次经过碱性除油(40 °C,1 ~ 2 min)、水洗、微蚀(25 °C,1 min)、水洗和酸洗(25 °C,2 ~ 3 min)。

采用上海迈盛直流电源和1.5 L哈林槽电镀铜,阳极为可溶性磷铜(含磷0.05%)。电镀液是以220 g/L CuSO4·5H2O + 0.54 mol/L H2SO4为基础镀液,Cl−、PEG10000、SPS和APTDC作为添加剂,温度约为25 °C,电流密度1.6 A/dm2,采用中速空气鼓泡搅拌,电镀时间60 min。

1.3 性能测试方法

1.3.1 填孔性能

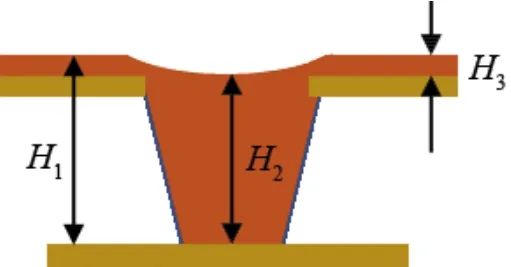

在电镀结束后,盲孔填充效果的表征如图1所示。采用VHX-950F超景深三维显微镜观察盲孔截面,填孔率(η)和凹陷度(h)的计算见式(1)和式(2)。其中,H1为电镀铜外表面到内层铜箔表面的高度,H2为孔内镀铜厚度,H3为电镀铜厚度。

图1 表征盲孔填充效果的示意图Figure 1 Schematic diagram showing the characterization of blind via filling performance

1.3.2 电化学性能

电化学实验是在上海辰华CHI660D电化学工作站上完成的。采用三电极体系,工作电极是由聚四氟乙烯包裹的4 mm旋转铂盘电极,对电极为铂丝电极,参比电极为饱和甘汞电极(SCE),实验温度控制在25 °C。实验进行前,先将铂盘电极预镀一层薄铜,阴极电流密度同样是1.6 A/dm2。通过调整工作电极转速至100 r/min和1 000 r/min来模拟孔内外不同的对流强度。

1.3.3 表面形貌

用日本TM4000pluse扫描电子显微镜(SEM)观察电镀层表面是否光滑、平整,有无铜瘤产生。

1.3.4 浸锡热应力

将实验切片置于140 °C烘箱中干燥4 h,取出后冷却至室温。再将切片完全浸没于288 °C无铅锡炉中,持续10 s后取出,重复该操作6次。用VHX-950F超景深三维显微镜观察浸锡后的切片,看是否有爆板、分层、起泡等现象。

2 结果与讨论

2.1 不同对流强度下的恒电流测试

2.1.1 Cl−对阴极电位的影响

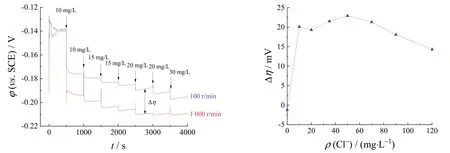

图2显示了镀液成分为220 g/L CuSO4·5H2O、0.54 mol/L H2SO4、200 mg/L PEG10000、2 mg/L SPS、2 mg/L APTDC和伴随不同时间加入的Cl−在不同工作电极转速下的电位−时间曲线,以及加入不同质量浓度Cl−对阴极电位差的影响。测试开始后,每隔500 s注入一次Cl−,每次的注入量如图中标识。从图2可以看出,加入 10 mg/L Cl−后不同对流强度下的阴极电位瞬间降落到更负的值,并出现对流传质现象(Δη> 0)。随着Cl−的逐渐注入,在强对流下的阴极电位逐渐朝负方向移动后趋于平缓,可能的原因是Cl−能与铜表面的PEG、APTDC形成复杂的抑制剂[11]吸附在阴极表面,并随着Cl−含量的增大而逐渐达到饱和状态。相对地,在弱对流环境中,阴极电位随着Cl−含量增大不断朝负方向移动,说明因体系中Cl−增多,铜表面在弱对流环境中对Cl−的吸附量增大,有利于抑制剂在弱对流环境中的发挥,从而抑制铜的沉积[12]。从Cl−质量浓度与电位差的关系可知,加入10 mg/L Cl−时的电位差比加入20 mg/L时更大,可能的原因是低氯环境更有利于弱对流环境中加速剂的去极化作用。在20 ~ 120 mg/L的范围内随着Cl−质量浓度的增大,电位差呈现先增大后减小的状态,其中在50 mg/L时的电位差最大,说明此时Cl−在强弱对流下分布合理,能与其他添加剂实现较好的协同作用。

图2 伴随Cl−注入的电位−时间曲线及Cl−质量浓度对电位差的影响Figure 2 Curves of potential vs.time with Cl− injection and effect of Cl− mass concentration on potential difference

2.1.2 PEG10000对阴极电位的影响

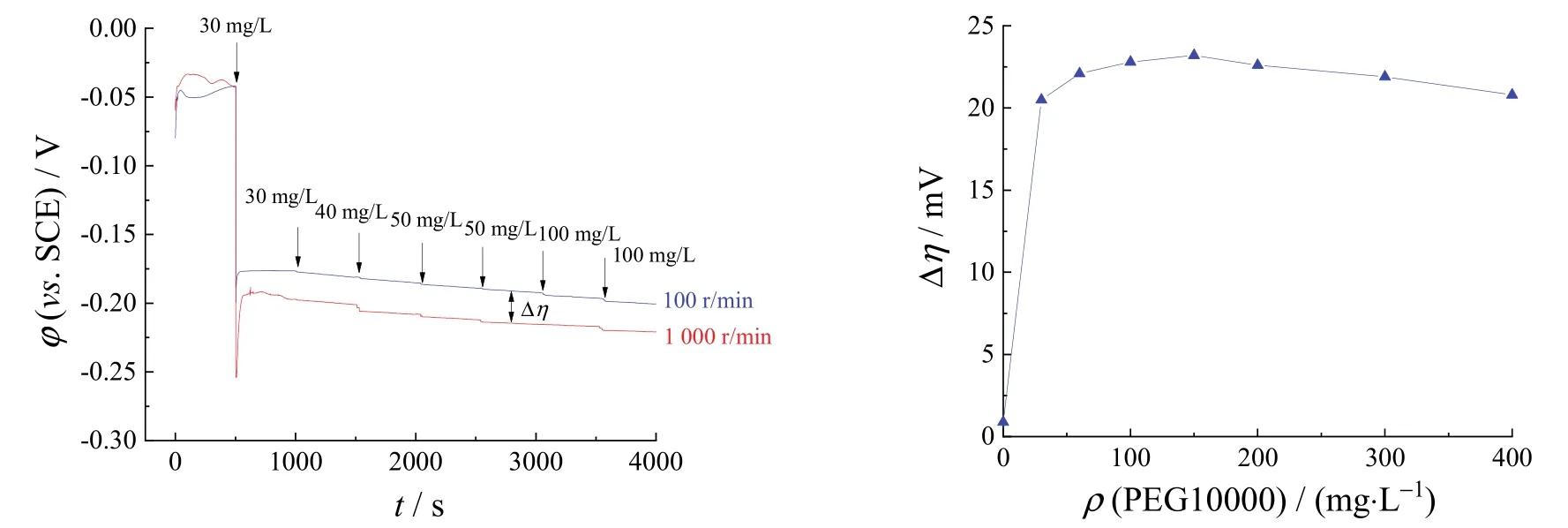

图3 伴随PEG10000注入的电位−时间曲线及PEG10000质量浓度对电位差的影响Figure 3 Curves of potential vs.time with PEG10000 injection and effect of PEG10000 mass concentration on potential difference

图3显示了镀液成分为220 g/L CuSO4·5H2O、0.54 mol/L H2SO4、2 mg/L SPS、2 mg/L APTDC、50 mg/L Cl−及伴随不同时间加入的 PEG10000在不同工作电极转速下的电位−时间曲线,以及加入不同质量浓度PEG对阴极电位差的影响。测试开始后,每隔500 s注入一次PEG10000,每次的注入量如图中标识。当30 mg/L PEG10000加入到镀液中时,无论强弱对流,阴极电位都瞬间掉落到更负的值,但在强对流环境下阴极电位负向移动的幅度更大,因为在强对流环境中Cl−的覆盖率更高,更有利于抑制剂发挥作用[13]。随着PEG10000质量浓度的增大,阴极极化程度逐渐减小,同时电位差也呈现先增大后减小的变化趋势,在150 mg/L时电位差最大,相较于其他添加剂,抑制剂对电位差的影响较小。这说明PEG10000的加入有利于阴极极化,而且不是影响电位差的主要因素,但过量的PEG10000同样会使电位差降低而影响填孔,因此PEG10000的适宜质量浓度浓度为150 mg/L。

2.1.3 SPS对阴极电位的影响

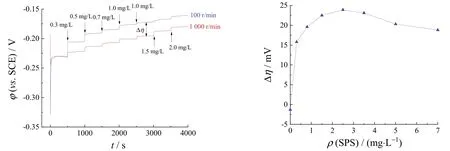

图4显示了镀液成分为220 g/L CuSO4·5H2O、0.54 mol/L H2SO4、150 mg/L PEG10000、2 mg/L APTDC、50 mg/L Cl−及伴随不同时间加入的SPS在不同工作电极转速下的电位−时间曲线,以及加入不同质量浓度SPS对阴极电位差的影响。测试开始后,每隔500 s注入一次SPS,每次的注入量如图中标识。当镀液中加入0.3 mg/L SPS后,对流传质现象产生,同时SPS的加入能使阴极电位正移,说明SPS有去极化作用,而且其在弱对流下的去极化能力更强[14]。同时可以发现随着SPS质量浓度的增大,阴极区极化能力逐渐提高,电位差也是先增大后减小。可能的原因是在实验过程中,随SPS的注入,其逐渐取代表面吸附的复合抑制剂,使阴极电位正移,但过量的SPS会削弱复合抑制剂的抑制能力,破坏添加剂之间的协同作用。根据实验结果,选取SPS质量浓度为2.5 mg/L左右较为合适,此时电位差最大,理论上有较好的填充性能。

图4 伴随SPS注入的电位−时间曲线及SPS质量浓度对电位差的影响Figure 4 Curves of potential vs.time with SPS injection and effect of SPS mass concentration on potential difference

2.1.4 APTDC对阴极电位的影响

图 5 显示了镀液成分为 220 g/L CuSO4·5H2O、0.54 mol/L H2SO4、2.5 mg/L SPS、150 mg/L PEG10000、50 mg/L Cl−及伴随不同时间加入的APTDC在不同工作电极转速下的电位−时间曲线,以及加入不同质量浓度的APTDC对阴极电位差的影响。测试开始后,每隔500 s注入一次APTDC,每次的注入量如图中标识。当镀液中不含APTDC时,电位差小于0,铜更容易沉积在对流强的板面,不利于盲孔“自下而上”填充。当镀液中加入0.3 mg/L APTDC时,强弱对流下的阴极电位朝负向移动,电位差为正,发生对流传质现象,此时铜更容易沉积在弱对流的孔底。这归因于APTDC的加入加强了PEG10000在铜表面的抑制能力,同时削弱了表面SPS的去极化能力[15]。随着APTDC质量浓度的增大,阴极电位差也呈先增大后减小的变化趋势。因此,选取APTDC质量浓度为2.5 mg/L左右较为合适。

图5 伴随APTDC注入的电位−时间曲线及APTDC质量浓度对电位差的影响Figure 5 Curves of potential vs.time with APTDC injection and effect of APTDC mass concentration on potential difference

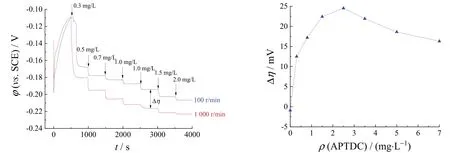

2.2 电镀验证实验

结合以上不同对流情况下的恒电流测试,确定添加剂组成为Cl−50 mg/L、PEG10000 150 mg/L、SPS 2.5 mg/L和APTDC 2.5 mg/L,此时电位差为24.6 mV,是优化过程中最大的。采用上述添加剂配方进行电镀,重复3次,结果见表1。采用该添加剂配方能够实现盲孔“自下而上”的完美填充,3次电镀填盲孔平均填孔率为91.4%,平均面铜厚度为15.4 μm,满足工业使用要求。

表1 优化配方下的平行实验结果Table 1 Result of parallel test when using the optimized bath composition

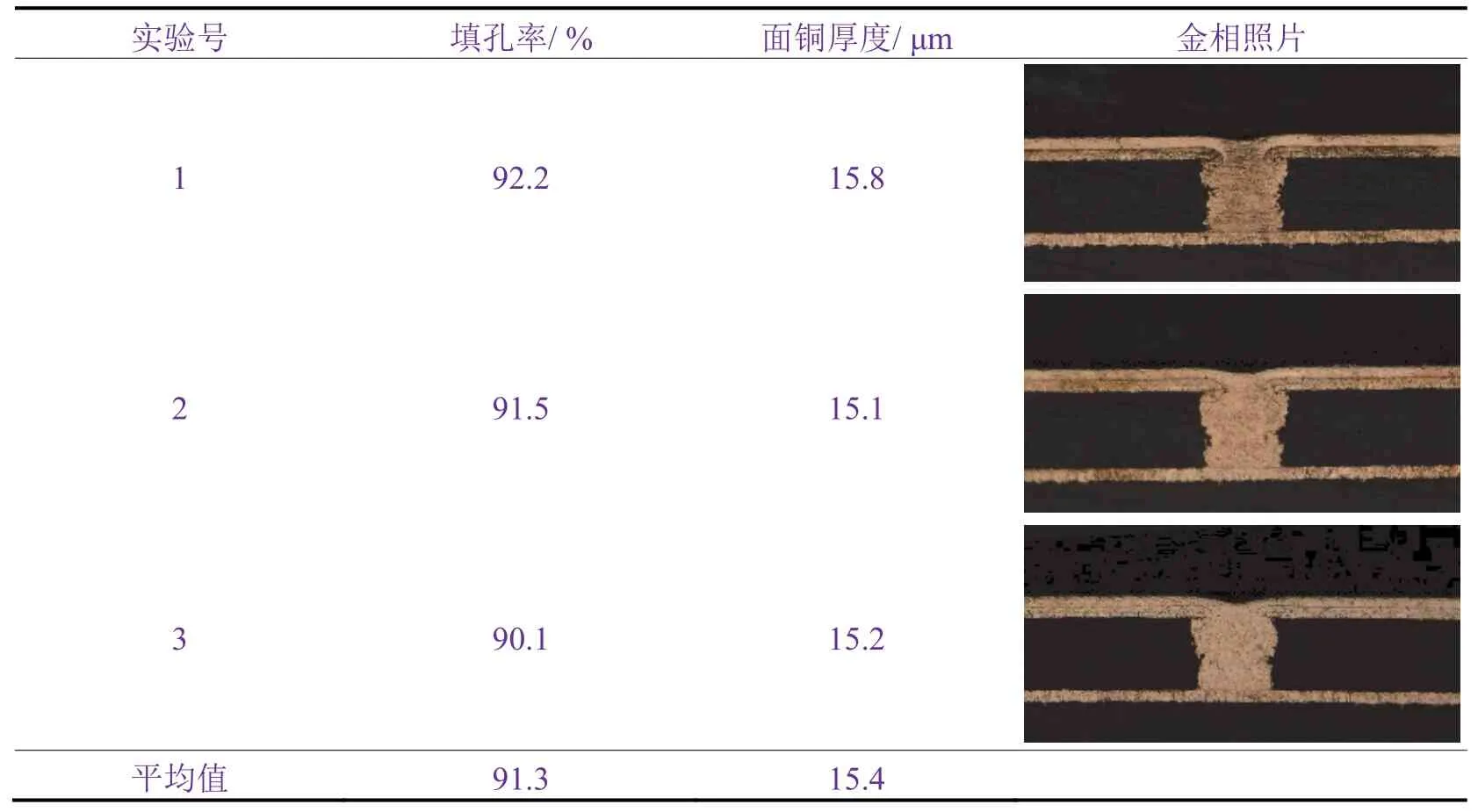

2.3 镀层形貌表征

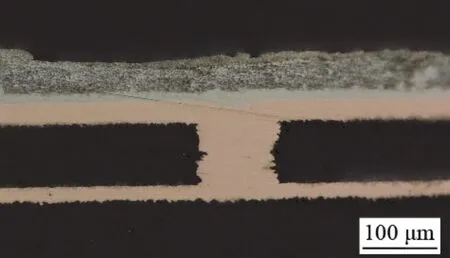

从图6中可以看出,当镀液中不含添加剂时,镀层表面粗糙,针状、块状和多孔现象明显。当镀液中加入优化配方的添加剂后,镀层表面的铜瘤消失,晶粒变得细致平整,整平效果比产线配方更好。电镀层经过浸锡热冲击后,未出现爆板、分层、破孔等不良现象(见图7),说明镀层的抗冲击性能好,符合PCB生产对可靠性的要求。

图6 分别使用未加添加剂的镀液(a)、优化配方镀液(b)和市售镀液(c)电镀所得铜层的SEM照片Figure 6 SEM images of copper coatings electroplated from (a) an additive-free bath, (b) the optimized bath,and (c) a commercial counterpart

图7 浸锡后盲孔切片的金相照片Figure 7 Cross-sectional metallograph of the filled blind via after being immersed in molten tin

3 结论

(1) 利用计时电位法测试了单一添加剂质量浓度对镀铜铂盘电极在不同转速下的电位差的影响,得出较优的添加剂组合为:Cl−50 mg/L,PEG10000 150 mg/L,SPS 2.5 mg/L,APTDC 2.5 mg/L。

(2) 使用优化配方进行电镀,深径比为0.9的盲孔平均填孔率为91.3%,平均面铜厚度为15.4 μm。与产线添加剂配方相比,优化添加剂配方电镀所得铜层的表面更光滑、平整,能通过浸锡热冲击测试,符合印制线路板生产的要求。