AZ91D镁合金电镀前处理工艺研究

2021-03-15常庆明张旭付至祥洪守坤

常庆明*,张旭,付至祥,洪守坤

(武汉科技大学钢铁冶金及资源利用省部共建教育部重点实验室,湖北 武汉 430081)

镁是地球上含量最丰富的元素之一,镁合金是实际应用中最轻的结构材料,且对环境无污染。镁合金拥有较多优良的性能,如密度低,抗拉强度和比强度高,减震降噪和电磁屏蔽性能较好,切削加工和抛光性能优良,导电导热性能良好等[1-6]。因此,镁合金压铸件被广泛应用于汽车制造、航空航天、电子通信、光学仪器和计算机制造业,被誉为“21世纪绿色工程材料”[7-8]。

然而,镁合金的化学性质非常活泼,在各种环境中的耐蚀性都比较差,这成为了阻碍其应用和发展的一个重要因素[9-10]。为了提高镁合金的耐蚀性,通常要对其进行表面处理,常用的表面处理方法有化学转化、阳极氧化、电镀、化学镀、有机涂层等[11]。其中电镀不仅能够较好地增强镁合金的耐蚀性,而且经济、简便。但镁合金特殊的化学性质使其成为了一种难镀金属,若直接电镀,得到的镀层往往性能非常差,因此电镀前处理成为了必要步骤,其工艺也是镁合金镀层性能的决定性因素,好的前处理工艺能够令镀层与镁合金基体的结合力优良,提高镁合金的耐蚀性。

本文对AZ91D镁合金的前处理工艺进行了研究,通过正交试验优化了光亮酸洗工艺,采用扫描电镜(SEM)和能谱仪(EDS)对活化时间、浸锌时间进行分析,通过称重法对浸锌不同时段的质量变化进行分析,用热震试验和盐雾试验检测不同浸锌时间的镀层性能,以筛选出一套适用于AZ91D镁合金电镀的优良前处理工艺方案。

1 实验

1.1 材料与仪器

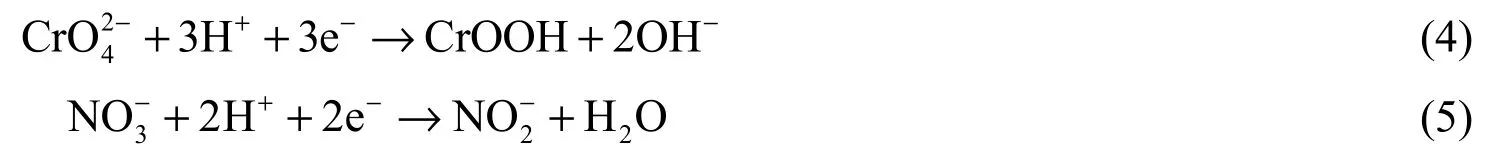

AZ91D镁合金由福建坤孚股份有限公司提供,线切割成20 mm × 15 mm × 8 mm的小块,依次使用400号、800号、1200号和1500号水砂纸打磨,制备成标准试样。

实验仪器包括AK-009A型超声波清洗机(深圳钰洁清洗设备有限公司)、HH-11-S型电热恒温水浴锅(上海助蓝仪器科技有限公司)、Nova 400 Nano型场发射扫描电子显微镜(美国FEI公司)、INCA IE 350 PentaFET X-3型 X射线能谱仪(英国牛津公司)、SS-L303SPV型可编程线性电源(东莞不凡电子有限公司)、YWX-250型盐雾试验箱(南京环科试验设备有限公司)和KF1200型箱式炉(南京博蕴通仪器科技有限公司)。

1.2 超声波清洗和碱洗

超声波清洗与碱洗是为了除去试样表面的油污。超声波清洗条件:无水乙醇,室温,10 min。碱洗工艺条件:NaOH 50 g/L,Na3PO4·12H2O 20 g/L,Na2CO320 g/L,温度 65 °C,10 min。

1.3 酸洗与活化

酸洗可以在除去试样表面氧化物的同时形成一些微腐蚀点,以加强基体与镀层的结合力。本文选择CrO3+ HNO3酸洗体系,因为它具有效果好、反应适中、易控制等优点,但各组分的用量以及酸洗时间均需要通过实验来确定。采用如表1所示的正交试验来分析不同酸洗工艺对试样表面状态的影响,实验均在室温下进行。

表1 正交试验的因素水平Table 1 Factors and their levels in orthogonal test

活化可以拉平AZ91D镁合金的表面电势,同时进一步形成保护膜。本文采用带F−的活化液,工艺条件为:85%(质量分数)H3PO4200 mL/L,NH4HF2100 g/L,室温,时间20、40或60 s。

1.4 浸锌

ZnSO4·7H2O 25 g/L,K4P2O7·3H2O 150 g/L,Na2CO310 g/L,KF 3 g/L,pH 10.2 ~ 10.4,温度 65 °C,时间50、100、150、200或250 s。

1.5 性能检测

根据 GB/T 5270-2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,采用热震试验来检测不同浸锌时间后电镀镍层的结合力:将试样置于200 °C下保温1 h,取出后迅速放入水中骤冷,如此循环5次,观察镀层是否有起泡、剥落、脱皮等现象。参照GB/T 10125-1997《人造气氛腐蚀试验 盐雾试验》进行48 h中性盐雾试验,以检测不同浸锌时间后电镀镍层的耐蚀性。

电镀镍的工艺条件为:NiSO4·6H2O 280 g/L,NiCl2·6H2O 40 g/L,H3BO340 g/L,糖精钠3 g/L,十二烷基硫酸钠 0.2 g/L,pH 4 ~ 5,温度 50 °C,时间 30 min。

2 结果与讨论

2.1 酸洗

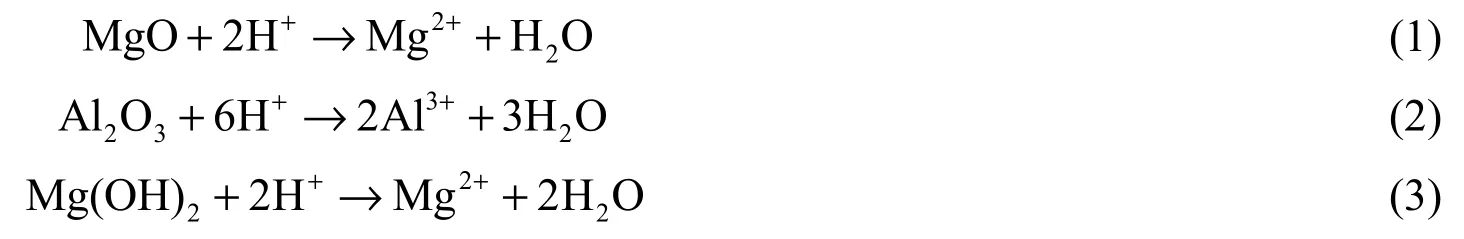

通常镁合金试样表面的MgO、Al2O3等氧化物以及碱洗过程中形成的Mg(OH)2在酸洗过程中会溶解,具体反应如式(1)、(2)和(3)所示。

在CrO3+ HNO3酸洗体系中,阴极生成的CrOOH是一种沉淀物,附着在镁合金表面,对镁合金基体起保护作用,能够抑制进一步的阴极反应,如式(4)所示。但另一方面,HNO3的加入会产生额外的阴极反应,如式(5)所示。

酸洗结果的评判采用综合评分法,考察 3个指标──光亮度、彩色膜范围和过腐蚀程度,参考表2。酸洗后的典型试样如图1所示。图1a的试样表面无彩色膜,较光亮,腐蚀区域分布比较均匀,酸洗效果较好;图1b的试样表面有少许彩色膜,光亮度一般,有局部过腐蚀,酸洗效果一般;图1c的试样表面过腐蚀区域较多,有大量彩色膜,光亮度非常差,酸洗效果较差。9组正交试验的结果见表3。

表2 酸洗效果的评价指标Table 2 Evaluation indicators of pickling effectiveness

图1 酸洗后试样典型的表面状态Figure 1 Typical surface states of samples after being pickled

根据试样酸洗表面状态综合评分的极差分析可知,各因素对镁合金酸洗效果的影响程度从大到小依次为t、φ(浓硝酸)和ρ(CrO3),说明酸洗时间与HNO3体积分数对镁合金酸洗后的表面状态影响较为明显。酸洗时间越长、浓硝酸的体积分数越大,镁合金基体受到的腐蚀就越严重,导致表面生成过多的黑色微腐蚀点,从而影响表面光亮度,应该严格控制这两个变量因素。通过均值判断最佳工艺为A3B1C1,即CrO3为250 g/L,浓硝酸为20 mL/L,时间为30 s,其综合评分为15分,外观如图2所示。

图2 在最佳工艺条件下酸洗后试样的表面状态Figure 2 Surface state of the sample after being pickled under the optimized conditions

2.2 活化

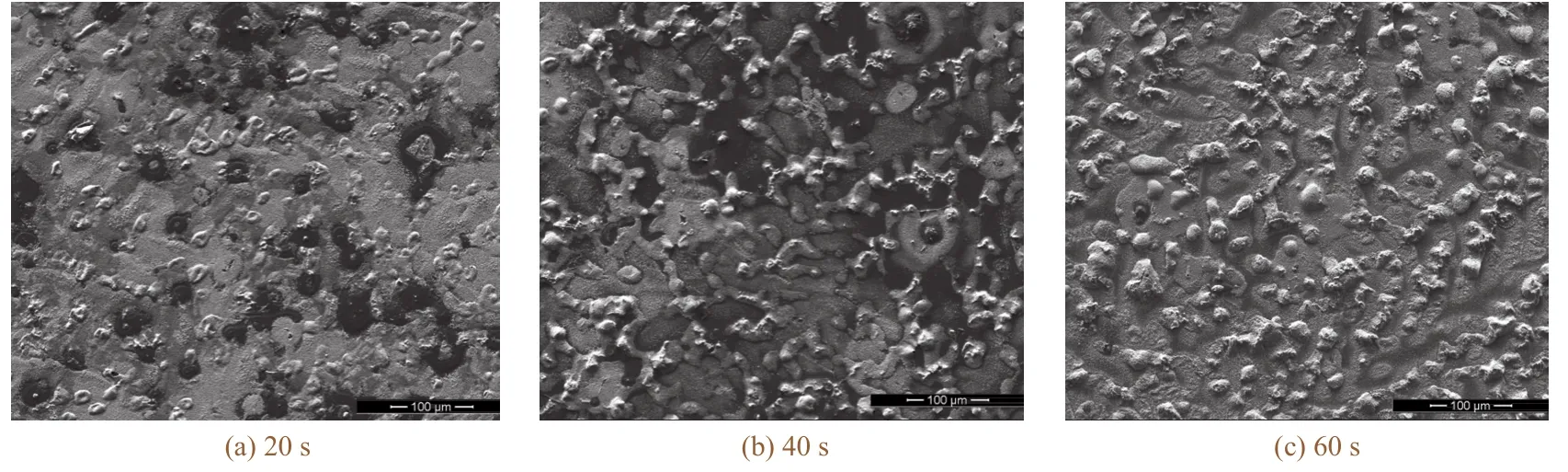

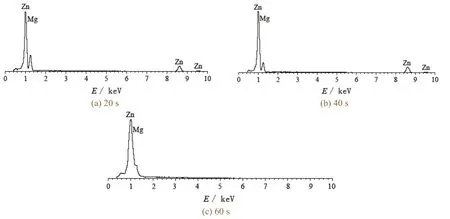

从图3和图4可知:活化时间为20 s时,浸锌150 s所得锌层表面的锌粒子大小不一,存在较多孔洞,这些孔洞会使得基体表面的电势分布不均,影响浸锌层表面的耐蚀性和结合力,从而影响后期镀层性能。Zn的原子分数约为70%,Mg的原子分数约为27%,这是因为镁合金表面的浸锌层不够致密,在测试过程中部分X射线穿透浸锌层而采集到镁合金基体表面的信息,此时浸锌层的性能较差。活化时间为40 s时,浸锌层的孔洞明显减少,且锌粒子的大小开始变得较为均一,Zn的原子分数提升为78%,说明浸锌层性能提高。当活化时间为60 s时,镁合金表面的浸锌层几乎无孔洞,锌粒子大小均一,并均匀分布,镁合金表面Zn的原子分数约为88%,Mg的原子分数约为10%,浸锌层的性能最佳。故最佳活化时间为60 s。

图3 不同活化时间后镁合金表面浸锌层的SEM照片Figure 3 SEM images of zinc dipped coating on magnesium alloy after activation for different time

图4 不同活化时间后镁合金表面浸锌层的EDS谱图Figure 4 EDS spectra for zinc dipped coating on magnesium alloy after activation for different time

2.3 浸锌

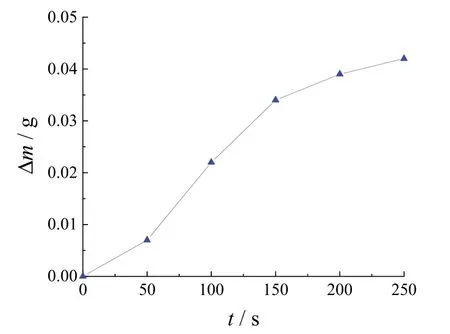

图5 浸锌不同时间后镁合金的质量变化Figure 5 Mass variation of magnesium alloy after zinc dipping for different time

采用称重法测量试样经历不同时间浸锌后镁合金质量的变化∆m,结果如图5所示。∆m随着浸锌时间的延长而增大,不同时段的增速不同,50 ~ 150 s时增速较大,∆m增大了0.027 g;150 s之后增速明显减缓,150 ~ 250 s之间只增大了0.008 g。这与实验过程中观察到的整个浸锌过程的反应剧烈程度吻合,大致能说明 150 s时锌膜层已形成并且较致密,故浸锌后期镁合金的质量变化不大。由于浸锌过程较复杂,伴随着基体的溶解与锌的附着,更多的内在机理有待考究。

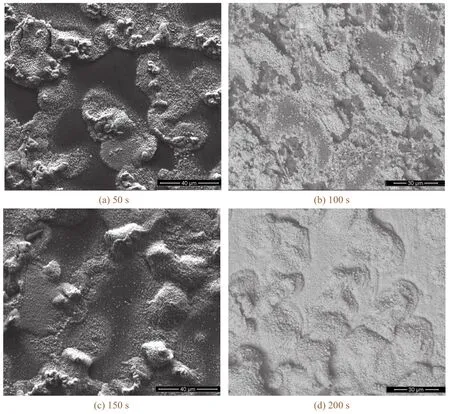

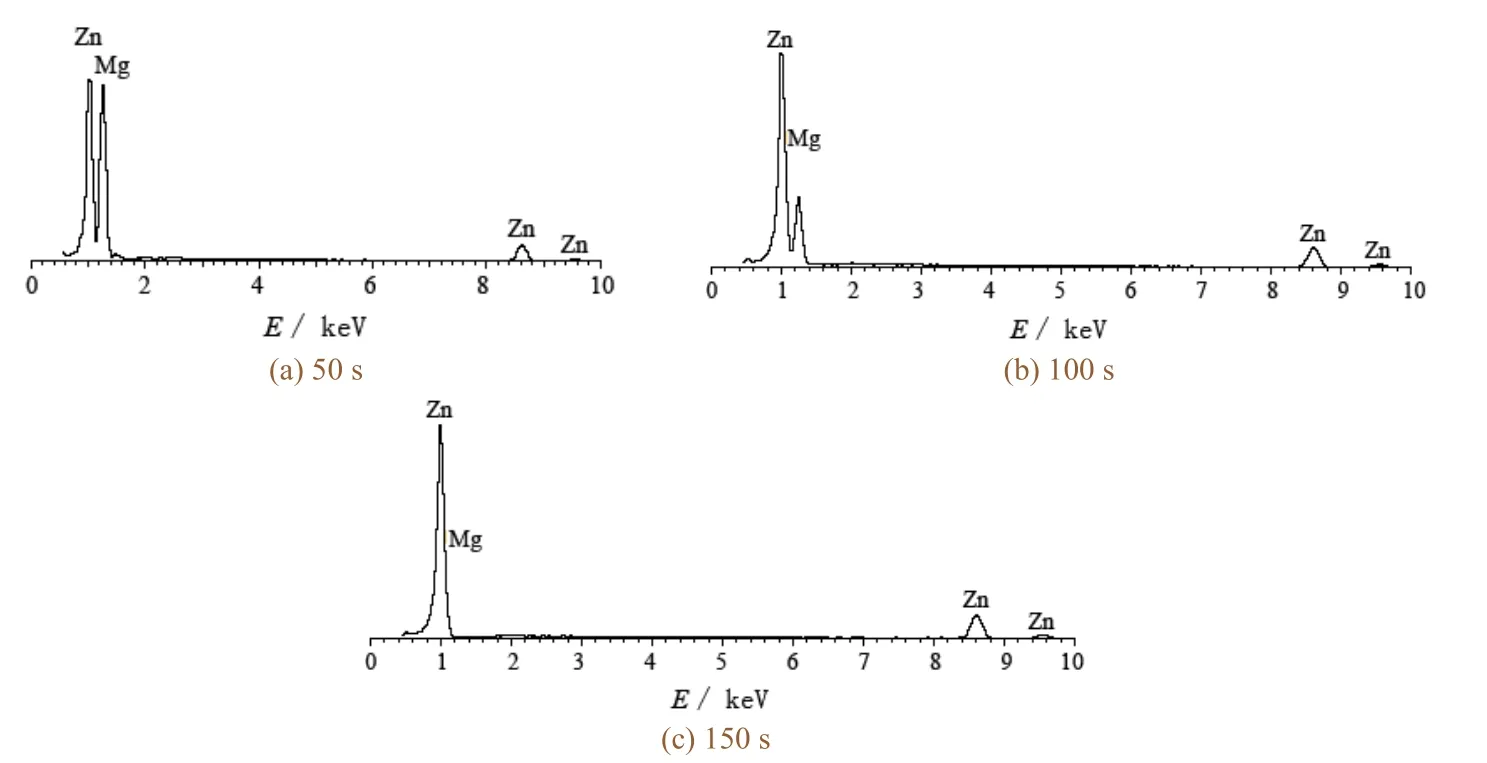

由图6和图7可知:浸锌时间为50 s时,锌膜层对镁合金基体的覆盖不均匀,有较多地方的镁合金基体仍清晰可见,EDS显示镁合金表面Zn的原子分数仅为45%,Mg的原子分数约为53%,说明镁合金表面有大部分未被锌覆盖,浸锌效果较差。浸锌时间为100 s时,镁合金基体只有少部分未被锌覆盖,但锌层较薄,EDS显示镁合金表面Zn的原子分数为72%,Mg的原子分数约为26%,这是锌膜层太薄或者不够致密所致,浸锌效果相比50 s时有所提升。浸锌时间为150 s时,镁合金基体完全被锌膜层覆盖,锌膜层均匀地分布在镁合金基体上,EDS显示镁合金表面的Zn的原子分数达到了95%,说明此时镁合金表面基本被锌完全覆盖,浸锌效果很好。当浸锌时间为200 s时,虽然锌膜层也能够完全覆盖住镁合金基体,但此时锌膜层太厚,表面挂灰严重,导致后期镀层的结合力变差,还令实验时间延长,影响效率。

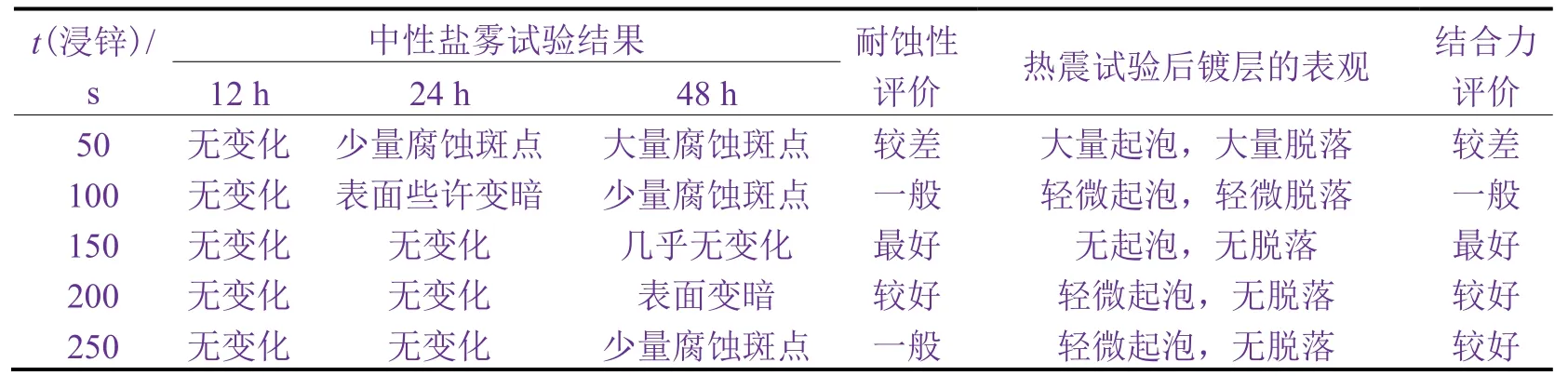

从表4可知随着浸锌时间的延长,电镀镍层的耐蚀性和结合力都得以提升,浸锌时间为150 s时性能最佳,时间太短或太长都会影响镀层的耐蚀性和结合力。

图6 不同浸锌时间后镁合金的SEM照片Figure 6 SEM images of magnesium alloy after zinc dipping for different time

图7 不同浸锌时间后镁合金的EDS谱图Figure 7 EDS spectra for magnesium alloy after zinc dipping for different time

表4 中性盐雾和热震试验的结果Table 4 Results of neutral salt spray test and thermal shock test

综合不同浸锌时间后试样的质量变化、表面成分、表面形貌及后续镀镍层的耐蚀性和结合力分析可知,时间为150 s时浸锌效果为最佳。

3 结论

(1) 正交试验表明,CrO3−HNO3酸洗体系的酸洗时间和浓硝酸用量对 AZ91D镁合金试样表面状态的影响较明显,应严格控制。最佳酸洗工艺为:室温下以CrO3250 g/L + HNO320 mL/L溶液酸洗30 s。

(2) 活化时间的长短是影响活化效果的决定性因素,在85% H3PO4200 mL/L + NH4HF2100 g/L溶液中活化60 s有利于得到厚度均匀且致密的浸锌层。

(3) 在焦磷酸盐浸锌体系中,浸锌时间也是较关键的因素。浸锌150 s能使锌膜层完全覆盖镁合金基体,且厚度合适,有助于后续获得性能较好的电镀层。