滚珠丝杠维修策略与误差补偿研究*

2021-03-15严瑞强田泽明

严瑞强,田泽明

(宜宾职业技术学院,四川 宜宾 644003)

0 引言

滚珠丝杠是数控车床最常用的一种进给传动系统,其进给传动系统的精度、灵敏度、稳定性直接影响数控车床的定位精度和加工精度。有研究者在丝杠安装、维修和误差补偿方面做了大量的研究工作:郭学周,张春梅[1]给出普通机床的传动系统数控化改造设计思路和设计方法;李迪菲[2]介绍了滚珠丝杠的应急修理方法,通过改进机械结构,修配现有的零件,达到了快速修复成线设备;薛岗[3]提出了滚珠丝杠副的维修与保养应该注意的问题;张霞,张兴波等[4]研究了6种主要加工精度调整方法的工作原理和具体实施步骤;邱腾雄[5]针对机床误差的主要因素提出数控机床实施误差补偿的步骤。但在数控机床维修过程中,针对备件短缺维修处理研究的不足,本文采用修配法更换不同螺距、不同螺旋旋向和不同长度尺寸的滚珠丝杠,设定相应的CNC参数并用激光干涉仪检测了机床X/Z轴反向间隙、螺距补偿、定位精度和重复定位精度,并导入分析得到的数据补偿值至机床。经试车,机床各项精度符合要求,验证了该方法的可靠性和有效性,解决了工程实际维修过程中备件短缺的常见问题。

1 提出问题

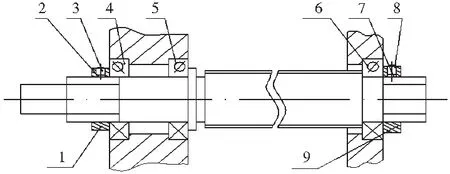

某企业有一台自贡长征集团机床厂生产的数控车床,型号CK6132A,配FANUC Series Oi Mate-TB数控系统,机床主要规格参数:主轴最大转速Nmax=2000 r/min,横向最大行程205 mm,纵向最大行程750 mm,横向快速移动速度3000 mm/min,纵向快速移动速度6000 mm/min。其中进给传动系统采用交流数字式进给伺服电机通过联轴器与滚珠丝杠直联,驱动运动部件,获得X/Z坐标的直线运动,具有很高的运动精度和传动刚度,两个坐标进给传动结构如图1所示。

1-锁紧螺母;2、8-铜垫;3、7-紧定螺钉;4、5、6-角接触轴承;9-锁紧螺母。

设备运行时出现进给过载报警,运动部件爬行、振动并且X轴、Z轴均伴有轰鸣的震动声,故机床无法正常运行。经排查发现设备润滑管路断裂,滚珠丝杠、轴承磨损严重。需要更换滚珠丝杠和轴承,经询问长征集团机床厂已停产,如果购买相同型号的滚珠丝杠需定做并等待3个月,机床停机时间长,企业生产任务紧,如无法按期交货,将会给企业带来严重后果。

2 故障处理

结合工厂实际需要和现有备件,机床原有部件和现有备件并不一致,见表1所示。

表1 滚珠丝杠新旧对照表

依据国家标准GB/T17587.3—1998,采用修配法更换滚珠,应考虑滚珠丝杠选择规格型号的主要参数:①导程,即螺距;②公称直径,即丝杠的外径;③丝杠长度,长度有两个概念,一个是全长,另一个是螺纹长度;④螺母形式;⑤丝杠轴端数据。

2.1 滚珠丝杠选型计算

1)螺距(L)设定

(1)

式中:Nmax—电机最大转速;Vmax—最大进给速度;L—螺距。

根据主轴最大转速Nmax=2000 r/min,横向快速移动速度3000 mm/min,代入公式(1),则有:

L≥1.5 mm

原机床滚珠丝杠螺距为4 mm,现有备件滚珠丝杠螺距为5 mm,随着螺距的增大,驱动力矩也增大,增加了滚珠丝杠寿命。

2)丝杠外径的选定

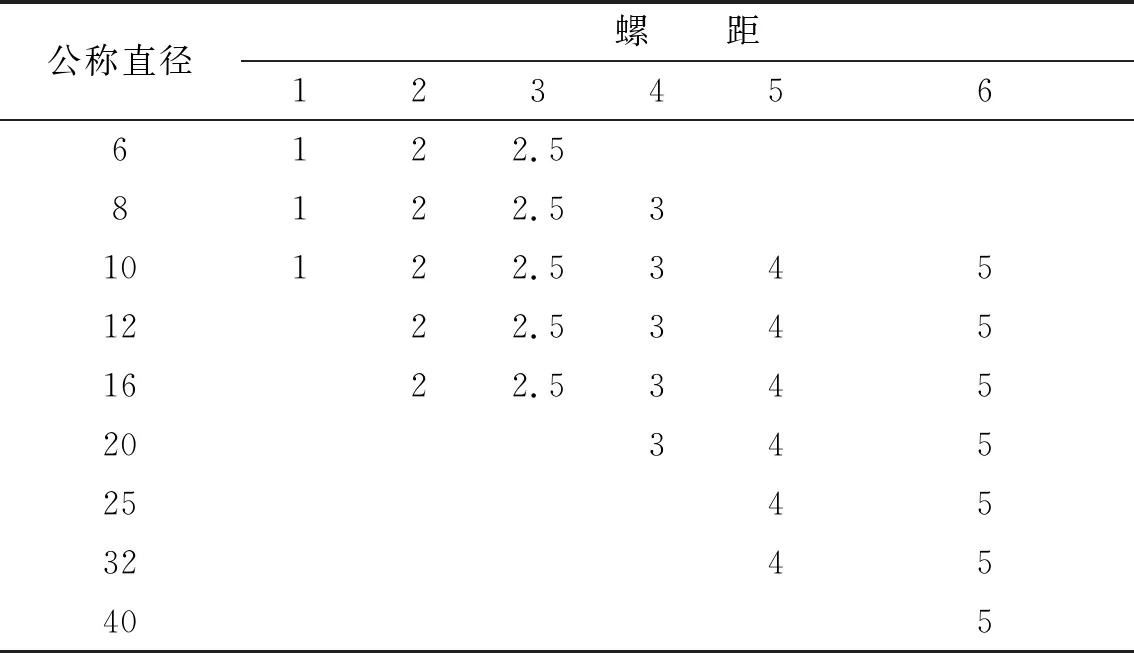

丝杠外径的选定原则一般是根据最高的容许转速以及轴承的安装固定方式,在标准导程(螺距)规格中选择,标准螺距规格见表2。

表2 标准螺距表

这里根据标准螺距表和现有备件情况,X轴选定丝杠外径为25 mm,Z轴选定丝杠外径为32 mm,基本符合要求。

综上所述,现有滚珠丝杠备件基本满足更换要求,但是,横向(X)轴:螺距不同、螺旋旋向不同;纵向(Z)轴:现有滚珠丝杠备件全长比原来滚珠丝杠略短。

2.2 应急处理

横向(X)轴:不同螺距、不同螺旋旋向需通过修改相应的CNC参数来控制,具体步骤如下:

1)选择“MDI”模式;

2)按“OFFSETTING”进入设定 ( SETTING) 画面,设定 “写参数”为 1;

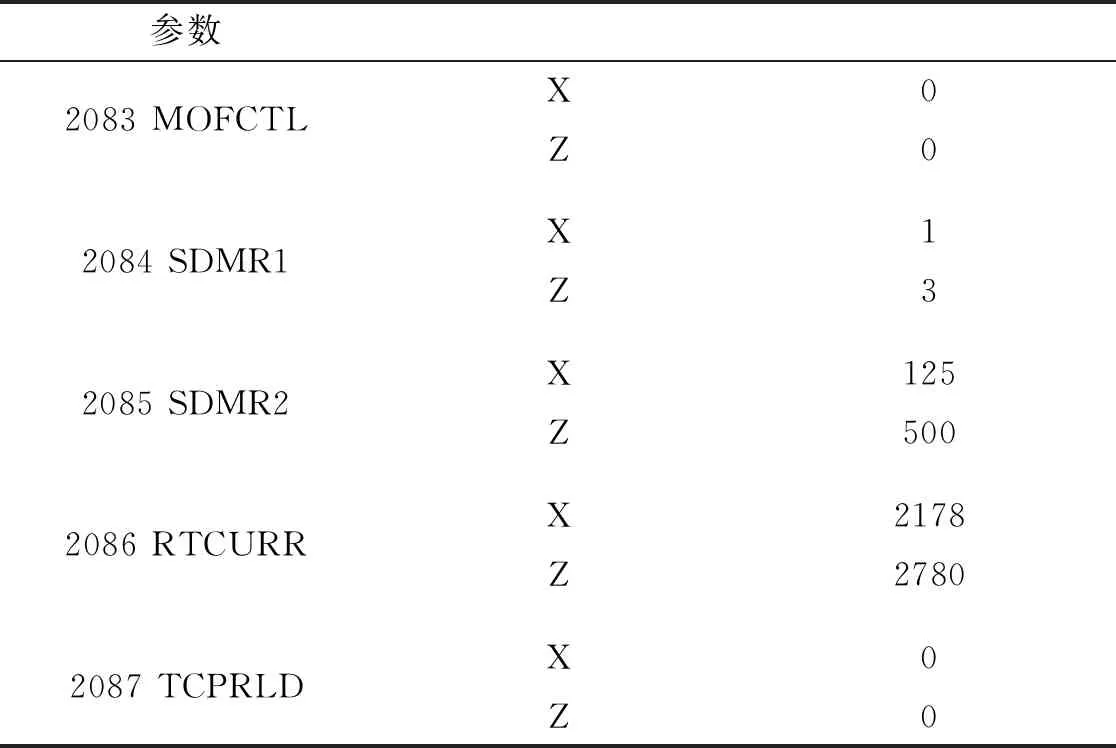

3)按“SYSTEM”→“▶ ” →“SV-PRM” →X轴方向设定,将原来“111”改为“-111”即可,如表3所示。

4)按“SYSTEM”→“参数”→找到柔性齿轮比参数NO.2084(SDMR1)和NO.2085(SDMR2),将原来NO.2085(SDMR2)的“X125”改成“X100”,如表4所示。

表4 X轴柔性齿轮

5)完成X轴不同螺距、不同螺旋旋向的相关参数设定,关机重启机床即可。

纵向(Z)轴:现有滚珠丝杠备件全长比原来滚珠丝杠短120 mm,滚珠丝杠螺母副装配外径比原来略小20 mm、右端安装部分少一个台阶。为此提出将新旧两根丝杠切断后,采用锁紧式联结轴套对接一体的改造方案。即在滚珠丝杠左端根据锁紧式联结轴套的通用性、互换性强,安装、拆卸方便,还能传递较大扭矩的特性,将原滚珠丝杠的左端安装部分留下,保证装配长度95 mm和联结长度30 mm与现备件左端(去除装配部分)采用锁紧式联结轴套对接,保证滚珠丝杠全长满足要求;在滚珠丝杠中间丝杠螺母外加装一变径套满足安装尺寸要求;在滚珠丝杠右端加一轴套,起辅助端面定位作用。处理后的Z轴丝杠实物如图2所示。

图2 处理后Z轴丝杠实物

3 误差补偿

误差补偿是提高数控机床加工精度的一个主要途径,快速准确测量数控机床各种误差并进行误差补偿,是提高数控机床精度的关键。目前采用激光干涉仪测量数控机床各种误差并进行误差补偿,这种方法快速、准确、高效。

3.1 误差检测

图3 X轴现场检测图

机床的轴承、滚珠丝杠重新装配后,X/Z轴的反向间隙、螺距误差、定位精度和重复定位精度等采用雷尼绍XL-80型一种可以测量直线度、角度的高精密激光干涉仪器和准确测量原始环境参数的XC-80补偿单元校准。在这里,仅介绍X轴各项精度检测,Z轴雷同则不再赘述,X轴现场检测如图3所示。具体操作步骤如下:

1)安装激光干涉仪

安装三脚架→安装激光头→安装磁力固定表座→安装分光镜和反射镜。

2)安装XC补偿单元

将空气温度、材料温度传感器与XC-80补偿单元连接。

3)激光束的调整

调整激光头,使激光干涉仪的光轴与机床(X轴)移动的轴线在一条直线上,建立满足要求的激光光路。

4)设置通信参数

5)目标点定义

目标点→等距离定义目标→目标设定(按照ISO标准生成目标,第一定位点为0 mm,最终定位点为-200 mm,间距值为20 mm,目标数为11,小数点后位数为3)。

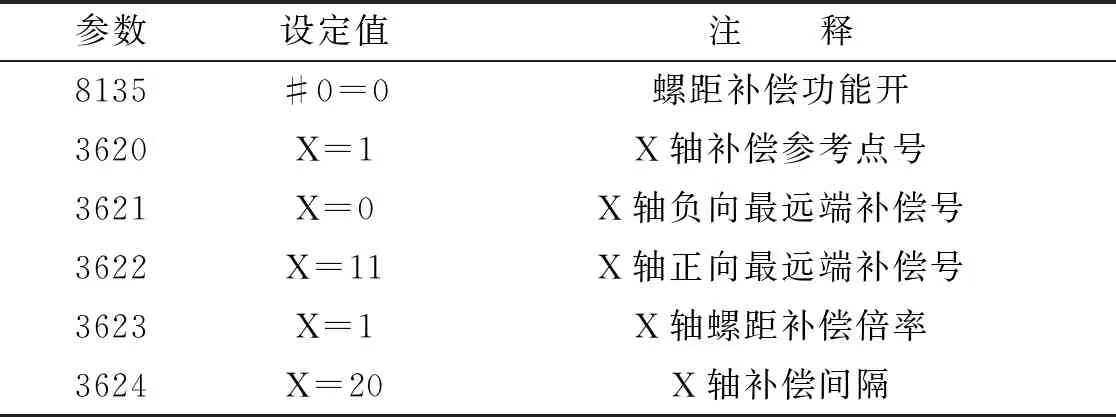

6)参数设定和清除补偿值

在进行检测之前,需进行机床参数设定,具体设置数据如表5所示。为避免测量目标点位置值的准确性,必须清除机床数控系统的反向间隙(使NO.1851=0)和螺距误差原补偿值(使NO.0—NO.1023=0)。

表5 参数设定

①选择“MDI”模式;

②按“OFFSETTING”进入设定 ( SETTING) 画面,设定 “写参数”为 1;

③按“SYSTEM” →“参数”找到表5中的参数号输入表中设定值;

④按“SYSTEM”→“▶” →“螺补” 将表格中所有值都清零;

⑤关机重启机床;

⑥生成测量程序;

⑦X轴移动程序导入机床;

⑧数据采集。

b.采集数据→开始→采集数据启动(定位方式为线性定位方式,测量次数为2次,选择方向为双向,误差带为0.0 mm)→自动采集数据设定(自动采集为有效,采集方式为位置,最小停止周期为2秒,读数稳定性为0.001 mm,公差窗口为4 mm,越程量大小为0.5 mm,越程行动为移动)→确定开始采集。

3.2 误差补偿

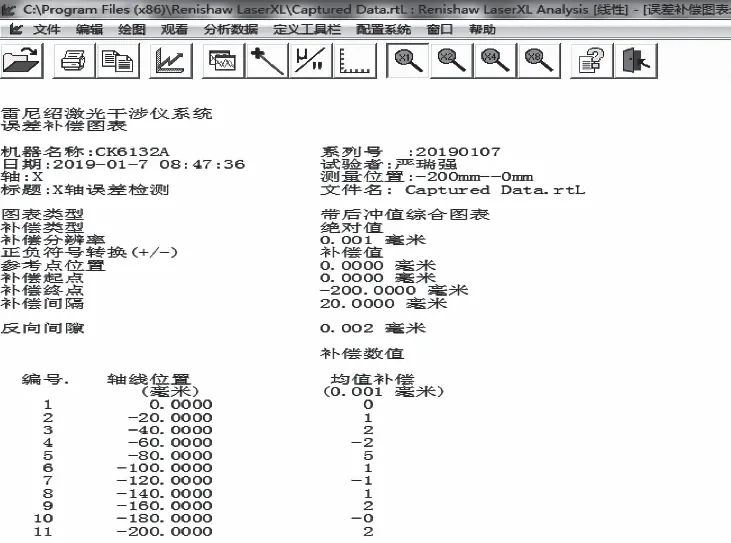

对采集的数据进行分析,数据→分析数据→按GB/T17421.2—2000分析曲线→误差补偿图表(图表类型为均值补偿,补偿类型为绝对值,正负符号转换为补偿值,参考点位置为0 mm,补偿起点为0 mm,补偿终点为-200 mm,补偿间隔为20 mm)进行数据分析。得到分析后的误差补偿值表如图4所示。根据图4误差补偿数值表补偿机床误差,具体步骤如下:

1)MDI→按“OFFSETTING”进入设定 ( SETTING) 画面,设定 “写参数”为 1 →按“SYSTEM” →“参数”,由图4可知X轴的反向间隙为 0.002 mm。设置反向间隙补偿参数NO.1851,X轴为2;

图4 误差补偿值

2)按“SYSTEM”→“▶” →“螺补”,进入螺距补偿页面,补偿点号从第1号至第11号依次输入分析后螺距误差补偿值;

3)将补偿数据输入后,再进行数据采集验证补偿值,多次反复采集修正。

4 实例验证

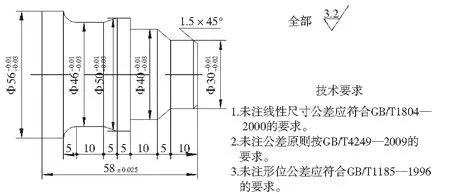

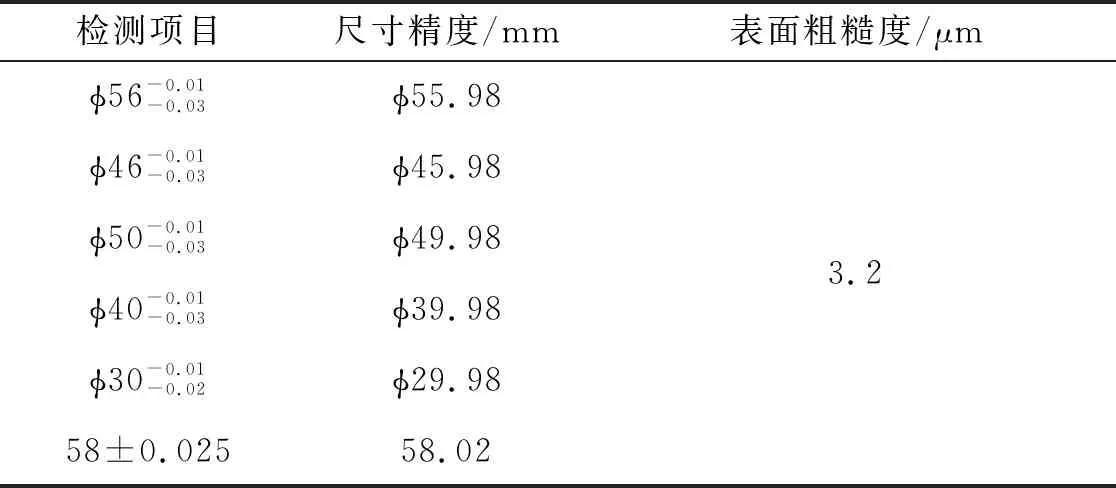

在保证各项参数输入正确的条件下,为了确保万无一失,通过手轮控制X、Z轴,来回移动到各极限位置3~5次,无明显机械振动或爬行,再用杠杆千分表测量X、Z轴的反向间隙,实测各项指标符合要求。为了进一步验证该方法的可靠性,通过试切如图5所示的台阶轴,用三坐标测量仪和轮廓测量仪检测,加工结果如表6所示。

图5 台阶轴

表6 实测结果表

从表6可以看出,被测零件尺寸精度、表面粗糙度符合要求,结果表明:采用该方法行之有效。

5 结语

结合工厂实际介绍了更换不同类型X/Z轴滚珠丝杠处理技巧,并采用激光干涉仪检测机床X/Z轴反向间隙、螺距补偿、定位精度和重复定位精度,导入分析得到的补偿值至机床。经试车,机床精度符合要求。在工程实际维修过程中,备件短缺是一个不争的事实,维修人员广开思路,采取有效的替代改造方案,达到了设备要求,保证了生产节拍,不失为一个良策。