法兰螺柱原位超声无损检测技术研究

2021-03-15赵劲彪黎定仕平仕良

赵劲彪,冯 超,居 龙,黎定仕,平仕良

(北京航天发射技术研究所,北京 100076)

原位检测是指机件、设备和系统不经拆卸,在原来安装位置上进行的检查和测试,杜绝因拆装不当造成的人为故障和损伤[1]。该技术已经广泛应用于飞机结构外R区、油箱壁板等检测[2-4],同时在铁路也有相关应用[5]。超声波检测手段作为原位检测技术一种,主要用于内部缺陷的探测;具有灵敏度高,检测便捷的优势[6-7]。通过缩比法兰试验,验证超声检测具备检测法兰螺柱裂纹能力,精度为裂纹深度3 mm,满足日常维护要求。目前已成功应用在航天发射场设备维护使用中,可为其他类似产品维护提供参考。

1 超声检测原理及方法

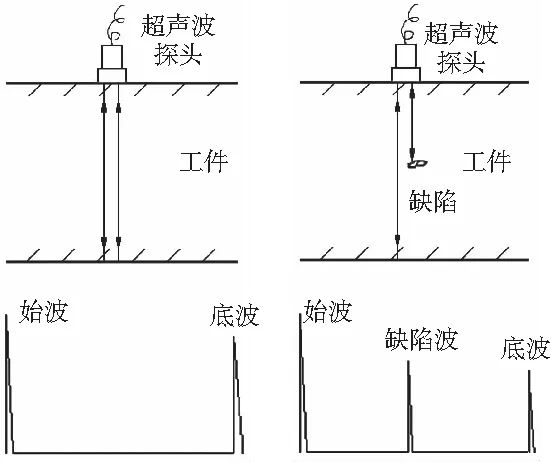

图1 超声波脉冲反射法检测原理图

超声波脉冲反射法的工作原理如图1所示,超声波探伤仪激励超声探头,发射超声脉冲纵波信号并垂直入射至被检工件,超声波在被检工件内部传播过程中遇到缺陷(异质)时,在缺陷表面形成反射波,反射回波被探头接收,经过处理后在探伤仪的显示屏上显示出回波波形,根据显示的回波信号检测被检件内部是否存在缺陷及缺陷位置,并可依据回波信号幅度评估缺陷当量。

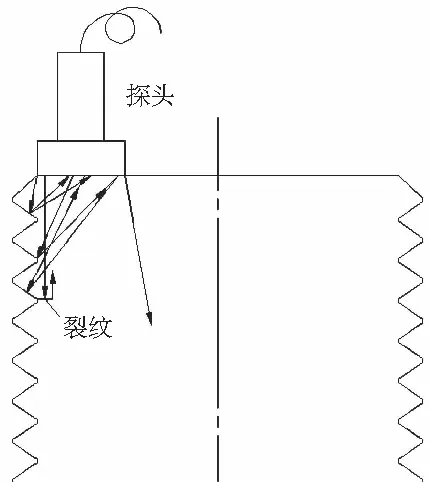

图2 超声波脉冲反射法检测螺柱示意图

法兰螺柱在工作状态主要受预紧力载荷作用,处于拉应力状态,螺柱缺陷主要为螺纹根部裂纹缺陷。连接螺柱在工作状态下,通过螺柱端面对螺柱进行检测,从而对缺陷进行判定。受螺柱自身螺纹结构的影响,超声波检测时,声束在螺纹上多次反射并产生波型转换,使反射回波复杂纷乱,造成缺陷辨识非常困难(图2)。因此,需要选择合适的检测灵敏度,才能有效地区分出螺纹反射信号和裂纹缺陷反射信号。

2 缩比法兰试验

2.1 试验前准备

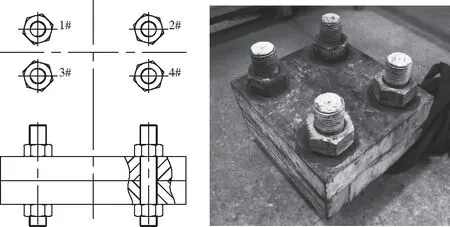

为验证超声检测方法检测螺柱裂纹的可行性,取4个螺柱(规格:与实际产品状态一致,长度为320 mm),2个法兰试验,对1#螺柱进行预制裂纹,其中3个螺柱不制裂纹,作为对比,裂纹位置如图3。

图3 裂纹预制情况

2.2 缩比法兰试验

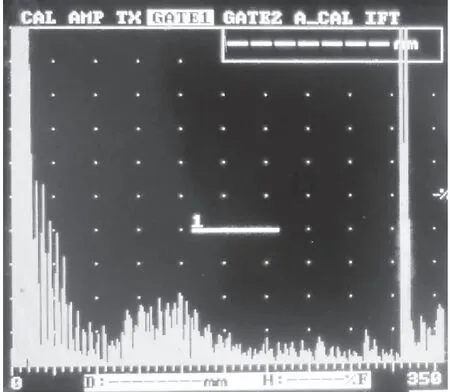

4个螺柱与缩比法兰装配图如图4所示。分别从1#螺柱A、B端面进行检测,试验结果如图5所示;数据表明超声检测可以达精度3 mm深度裂纹,具体检测数据见表1;为提高精度,继续提高增益值,对未制裂纹的其他螺柱进行检测,试验结果出现杂乱信号见图6,因此增益值不能提高。因此,经缩比法兰试验验证:超声检测可以检测出深度最小为3 mm裂纹位置。

图4 法兰装配图

图5 1#螺柱检测结果图

图6 其他螺柱增益提高检测结果图

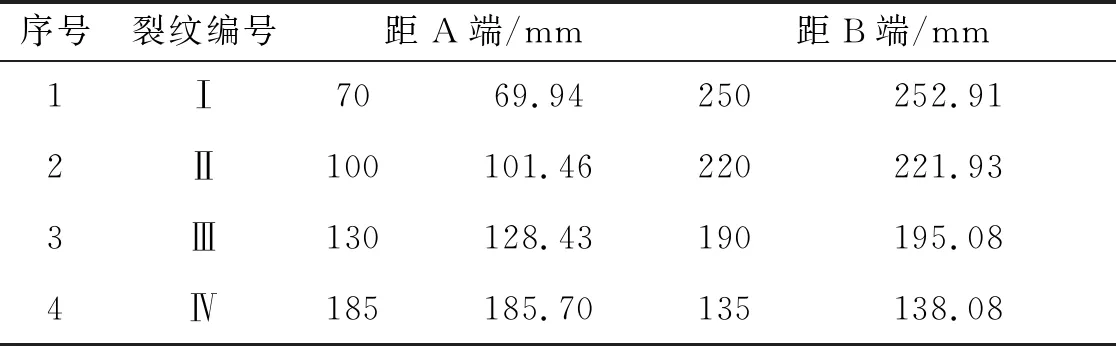

表1 检测1#螺柱裂纹位置数据汇总

3 应用情况

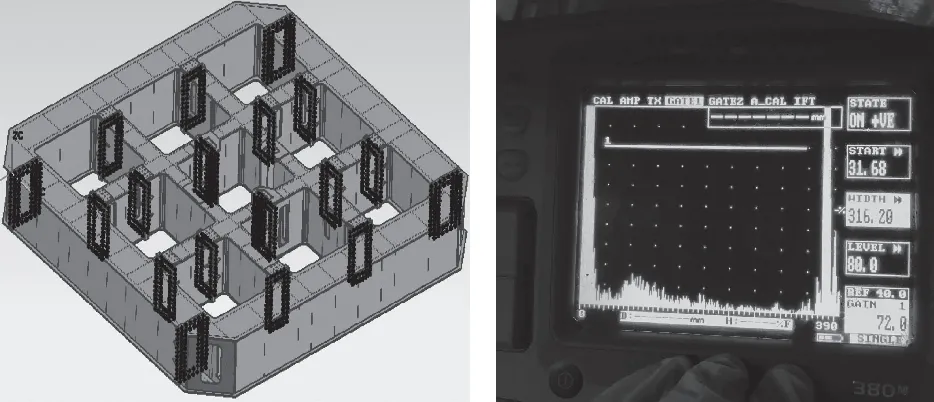

在某滨海发射场,对某型设备进行维护检查;对其主要承载连接螺柱进行原位超声检测,螺柱分布见图7。经过现场检测,发现螺柱均无裂纹(图8),表明设备连接螺柱结构完好,状态正常。

图7 螺柱分布示意图 图8 现场检测螺柱情况(显示无裂纹)

4 结语

法兰螺柱原位超声无损检测技术研究,解决了处于安装位置连接螺柱的检测裂纹难题,避免了拆卸设备、检测效率低等缺点,并且能保证3 mm裂纹检测精度。本技术的应用可为大型设备螺柱检查提供参考。对后续应用过程中有以下建议:

1)将日常维护螺柱超声测试数据汇总,建立设备连接螺柱健康管理数据包;

2)继续调研测试手段或测试设备,进一步提高裂纹检测精度;

3)开展3 mm以下裂纹对螺柱承载力学性能分析,确定其具体螺柱裂纹安全阈值;

4)对现场原位检测过程中,部分螺柱因空间局限难以检测情况,设计相应工装配合检测,实现检测范围区域全覆盖。