关于转子系统动平衡试重选择的试验研究

2021-03-15解梦涛翟亚浩

解梦涛,翟亚浩

(中国飞行试验研究院发动机所,陕西 西安 710089)

0 引言

转子系统在零部件生产制造及装配过程中会不可避免地产生偏心质量[1-2],因此多数转子系统会要求装配完成后进行动平衡操作以降低整机振动水平,减小支撑系统结构载荷,对于高速、重载机械系统一般会在使用阶段视情况进行在线动平衡以延长设备使用寿命[3-4]。而工程中采用的转子动平衡原理多是根据影响系数法进行[5-6],即需要先在转子系统上添加试重,通过与初始构型下的不平衡量进行比对以计算出转子影响系数矩阵,如式(1)所示。再计算出所需的配平方案。

(1)

其中,转子系统的初始不平衡振动为V0,加试重后的不平衡振动为V1,影响系数矩阵为A,加装的试重为W1。所有变量均为复数,包含幅值与相位信息。

因此,影响系数矩阵的准确与否直接关系到动平衡计算精度,而多篇研究文献表明加装试重的选取直接关系到影响系数矩阵计算的准确度[7-8]。本文通过试验研究对比分析了试重大小及加装方位对动平衡计算结果的影响规律。

1 转子动平衡试验

图1 地面转子试验台实物图

本文开展的转子动平衡试验在图1所示的地面转子试验台上进行。转子试验台由铸铁平台、驱动电机、叶盘-转轴系统、轴承支撑-润滑系统及测试系统五个主要部分组成。

为准确测量转子系统不平衡量,在转子系统转速范围内选取9个转速点(表1)进行转速台阶试验,测量计算每个转速点处的转子不平衡振动。

表1 转子动平衡试验转速点设置

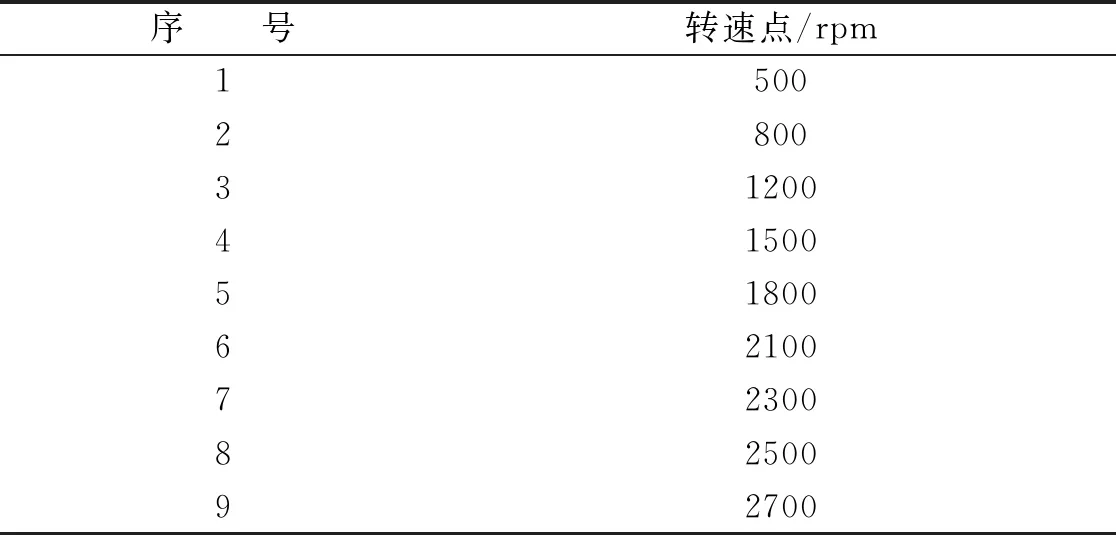

最终,计算获取的转子不平衡振动如图2所示(初始构型为例)。

图2 初始构型下试验获取的转子系统不平衡振动

其中,图2(a)为试验转速曲线图;图2(b)为每个试验转速点下提取的不平衡振动计算基准点,即检测到转速达到一定的稳定条件后选择的不平衡振动计算基准时间点分布图,表明在每一个转速台阶处均存在多个计算基准点,将会计算出多个不平衡振动幅值及相位数据;图2(c)、(d)分别为计算获取的转子不平衡振动幅值与相位信息。可知根据各转速点不同时段数据计算的不平衡振动幅值信息均较为稳定,不平衡相位信息在1200 rpm以上也较为稳定。在低转速区间不平衡振动幅值接近于零,表示转子系统几乎不存在初始弯曲,不平衡振动可直接用于动平衡计算。

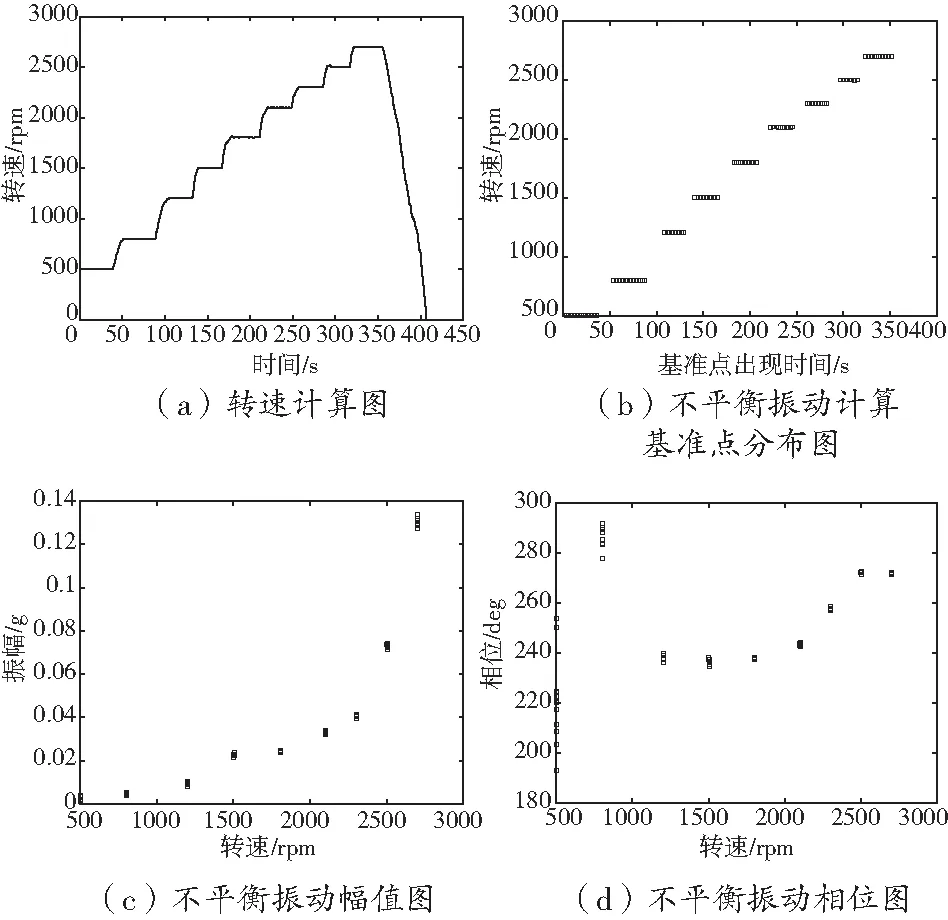

为分析加装试重的大小与相位对于转子动平衡结果的影响,分别在转子风扇盘90°、210°、330°三个方向分别加装6.93 g与12.41 g两种质量的试重后进行不平衡录取试验。图3为配重加装现场图。

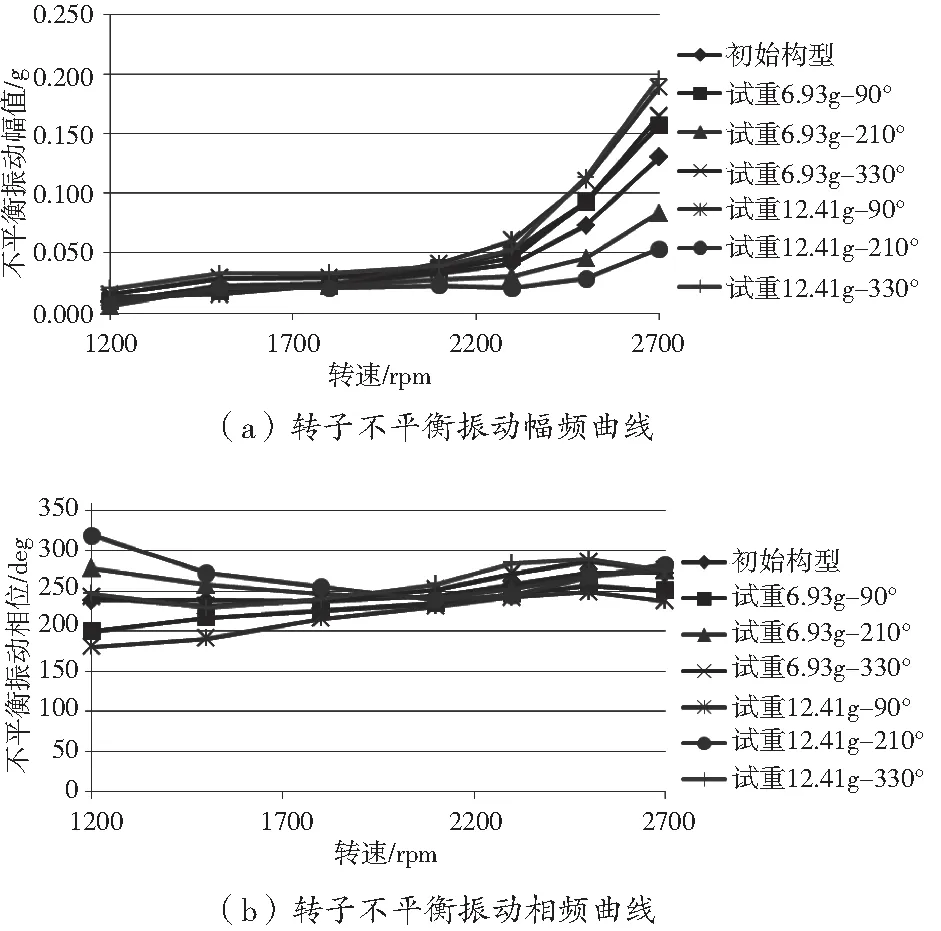

最终,可根据各转速点下各不平衡幅值与相位信息绘制出转子不平衡幅频与相频曲线,如图4所示。

图3 配重加装现场图

可获得初始构型与6组试重构型下的转子系统幅频与相频特性曲线,如图4所示。

图4 转子系统在初始与试重构型下的不平衡特性曲线

2 试重对动平衡结果的影响分析

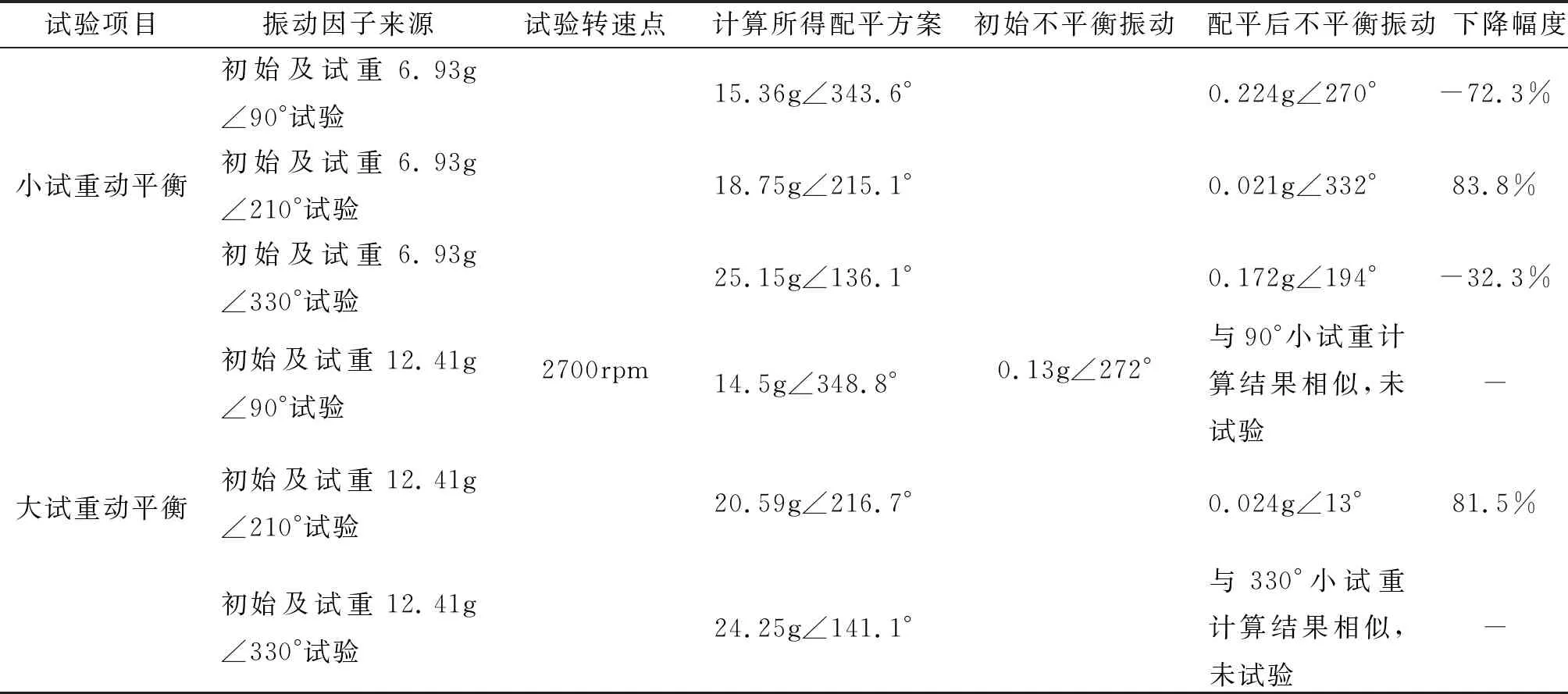

为分析不同试重加装方案对转子动平衡精度的影响,分别以初始及试重6.93g∠90°试验、初始及试重6.93g∠210°试验、初始及试重6.93g∠330°试验、初始及试重12.41g∠90°试验、初始及试重12.41g∠210°试验、初始及试重12.41g∠330°试验中2700 rpm试验点的不平衡振动数据为依据,计算影响系数矩阵及配平方案,并进行动平衡试验,分析试重的大小及加装相位对动平衡结果的影响。最终,动平衡试验结果如表2。

表2 试重大小/相位对动平衡结果的对比分析

从6组结果可知,试重大小对动平衡精度的影响较小,而试重方位对动平衡结果的影响很大,当试重加装方位与转子的初始不平衡相位较接近时,所计算的影响系数矩阵越准确,动平衡精度较高,反之则动平衡计算精度较低,甚至可能导致动平衡失败。

3 结论

针对转子系统动平衡问题,本文为提高动平衡精度,减少动平衡试验次数,通过地面试验台试验研究了试重加装方案选择对动平衡结果的影响。最终,通过不同大小及加装相位的试重进行对比试验,结果表明试重大小对动平衡精度的影响较小,而试重相位对动平衡结果的影响很大,当试重加装方位与转子的初始不平衡相位较接近时,所计算的影响系数矩阵较为准确,动平衡精度较高,反之可能导致转子动平衡失败。