基于ANSYS热分析的某型无人机翼身融合机身一体化复材板件成型模具的设计

2021-03-15姜其用卢大海

姜其用,卢大海

(南京模拟技术研究所,江苏 南京 210016)

0 引言

无人机是当前航空工业的热门领域和重要发展方向之一,无人机的隐身化、高机动性、整体化是其重要的发展趋势。翼身融合结构设计是实现无人机隐身化目标的最重要方法之一,同时也满足了机身结构整体化的要求,减少了无人机零件数量和结构装配连接[1]。当前,国内外采用全翼身融合结构设计的典型无人机有美国X-47B、RQ-170,法国的“神经元”无人机以及我国的“利剑”隐身无人机等。这类翼身融合无人机的机身结构均采用一体化复材整体板件成型,因此,研究翼身融合结构一体化整体机身复材板件成型模具的设计具有重要的意义和技术价值。

某新型无人机采用翼身融合结构设计,其整个机身外形由一体化成型的上、下复材板件构成,内部由全复材结构的骨架支撑,机身总体上是一个硬壳式全复材结构。其中一体化成型的整体机身上、下板件的制造是整个机身结构的技术关键点,本文选择其中最具有代表性也最复杂的机身上板件作为研究对象,结合ANSYS有限元热变形分析,对其成型模具的结构设计及热补偿条件判定方法进行了系统的研究和阐述,为此类翼身融合一体化整体复材板件成型模具的设计提供了思路、方法和重要参考。

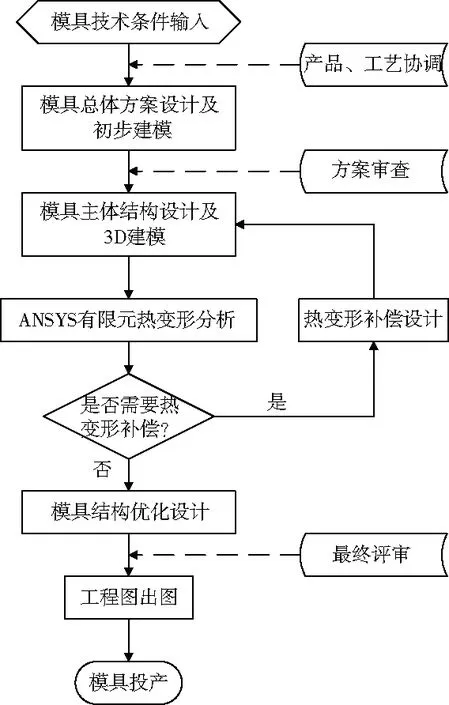

1 基于ANSYS热变形分析的复材成型模具设计方法

传统的模具设计方法一般都是从产品结构设计和工艺方案出发,经历总体方案设计、详细设计及评审、出图直到模具投产等阶段,这种设计方法较依赖模具设计师的经验,而且具有一定的盲目性[2]。基于ANSYS有限元热变形分析的复材成型模具设计方法与传统模具设计方法的主要区别就是加入了ANSYS热变形分析环节,根据热变形分析结果并结合产品结构设计、工艺方法等要素综合评估是否需要进行热变形补偿设计,达到提高产品成型的精度和质量的要求,同时模具设计的精准度也大大提高,减少了模具设计对经验的依赖和盲目性。图1是这种基于ANSYS热变形分析的复材成型模具设计思路的总体流程图。

图1 基于热变形分析的模具设计总体思路示意图

2 某型无人机翼身融合机身一体化复材上板件成型模具的设计

某型无人机机身上板件采用全翼身融合结构设计,机身结构复杂,曲率大,集成了大深度的伞舱盒体结构,其成型模具的设计是无人机翼身融合机身板件类结构件成型模具的典型代表,本文以此为例对此类模具的设计进行研究分析。

2.1 翼身融合机身上板件结构设计简介

某型无人机机身上板件的机翼和机身部分高度融合,过度区域曲面复杂、曲率大。由于翼身融合的结构特点,板件面积比较大,纵向和横向尺寸几乎接近,总体类似于一个对称的三角形结构。板件由主体部分和用于对接合拢的翻边条组成,并集成了一个大深度的伞舱盒体结构,板件由T300级碳纤维预浸布铺贴固化而成。

2.2 成型工艺的简介

上板件成型工艺采用热压罐手糊成型工艺,模具采用凹模成型,保证产品的气动外形。板件主体在主成型模板上铺贴,伞舱部位比较独特,单独在伞舱盒体成型模具上完成铺贴,然后与板件主体模具合模,合模后整理伞舱盒体与板件主体的搭接面,然后送入热压罐,设定合适的固化参数,完成上板件的共固化成型。成型工艺方案总流程如图2。

图2 某型无人机机身上板件成型工艺方案示意图

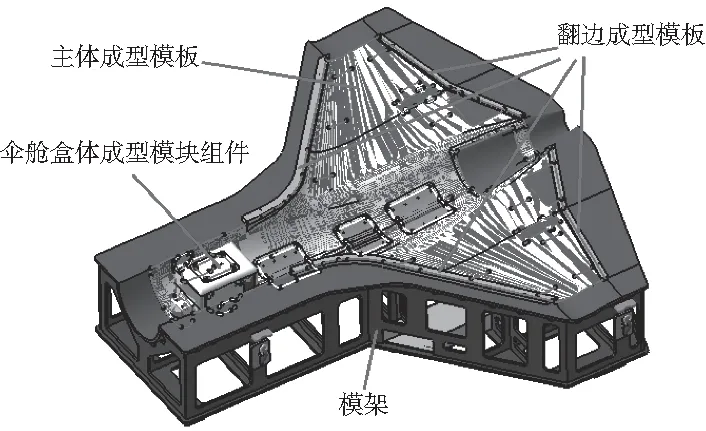

2.3 成型模具的总体方案设计

基于成型工艺方案的要求,成型模具采用蛋框式焊接结构,主要包括:主体成型模板、伞舱盒体成型模块组件、翻边成型模板及模架等[3]。主体成型模板是按飞机外形设计的等厚度曲面型板,模板由Q345钢制造。模架由12 mm厚Q345A钢板焊接而成。伞舱盒体部分的成型模块组件由Q345钢加工,并进行适当分块。翻边成型模板也采用Q345A钢制造。上板件成型模具的总体效果如图3。

图3 成型模具总体效果图

2.4 主体成型模板的设计

主体成型模板是机身板件外形主体部分的成型模板,按照飞机的气动外形设计,成型模板总体上是一个厚度约为15 mm的等厚度钢制模板,传热均匀。在鸭翼舵机安装口盖及机身各口盖安装的下陷区域设计成型模板,各口盖下陷成型模板用螺钉和圆柱销在主模板上固定后可拆卸。在伞舱盒体位置相应区域开2个圆柱销孔,用于伞舱盒体成型模块的定位。按照产品外形、口盖外形等在模板上设计各刻线。如图4所示。

图4 主体成型模板结构示意图

3 模具的ANSYS热变形分析及变形补偿条件判定

利用ANSYS有限元软件,通过对模具三维数模进行离散化处理、施加载荷(包括边界条件载荷、面载荷及体载荷等)、输入材料特性等过程分析模具的热变形情况。限于篇幅,ANSYS具体分析过程本文从略。本文侧重基于ANSYS的分析结果,结合制件结构设计和工艺要求等因素,对变形补偿条件进行判定。

基于ANSYS温度场分析的补偿设计分为热分布补偿和热变形补偿,前者基于温度分布云图,对温度分布偏差较大的区域厚度进行修正;后者基于热变形云图,针对变形较大区域按变形的方向进行曲面修正设计。

3.1 热变形分析结果

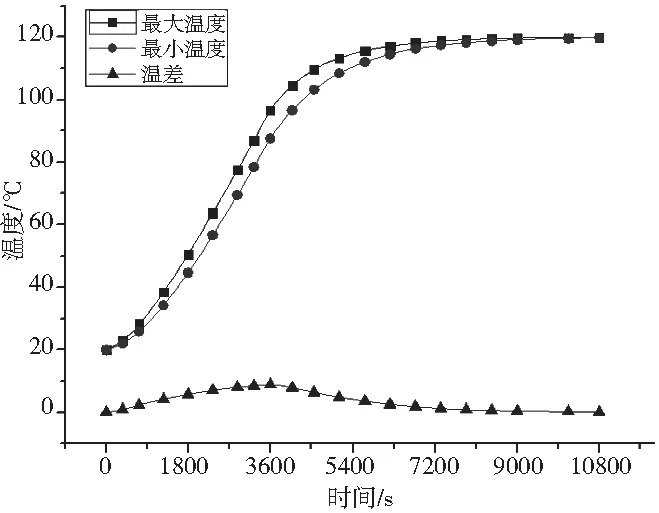

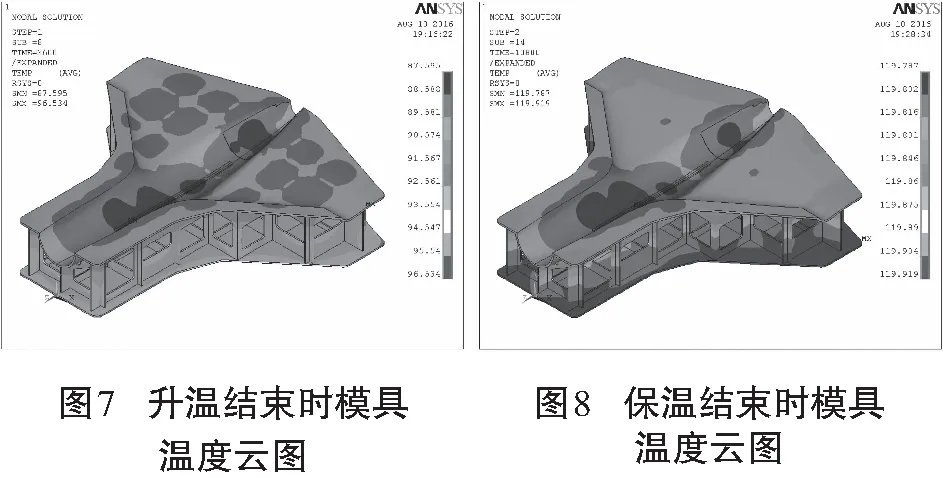

通过ANSYS软件,基于热压罐成型工艺中的环境温度曲线(由工艺参数控制,如图5),本文主要计算了成型模具在热压罐中温度变化情况、温度分布状态及热变形量等。分析结果如图6-图9所示。

图5 环境温度曲线

图6 模具在热压罐中的实时温度曲线

图9 模具保温结束时位移(热变形)云图

3.2 变形补偿条件判定

基于ANSYS热变形分析结果,综合考虑产品结构设计、产品装配要求及工艺要求等各要素,需要判定模具是否需要针对温度分布状态、热变形状态进行相应的补偿设计,如表1。

表1 基于ANSYS的模具变形补偿条件判定表

本文所讨论的某机型机身上板件成型模具的变形补偿条件判定如下:

1)从图7、图8、图9可知,模具在整个温度阶段分布差别不大(温差的最大值为10 ℃),温度整体分布比较均匀,符合工艺要求。判定结论:不需要热分布补偿。

2)从图9可以得知模具的热变形分布状态,模具在整个温度阶段的位移值呈递增趋势,保温阶段结束时在模具尾翼端部出现最大位移2.926 mm,变形趋势主要是沿着长度方向(Z方向)进行膨胀伸长。其中,X方向(横向)最大变形量为1.434 mm,Z方向(长度方向)的最大变形值2.867 mm,这两个方向的变形均可以通过产品刻线修正来补偿此膨胀量,且产品有切边修整等后处理操作,因此对产品尺寸影响不大;而Y方向(竖直方向)的最大变形值为0.553 mm,这个方向的变形会引起制件机翼上反角的变化,但是考虑到板件的横向尺寸长达2 m多,且板件刚度也比较低,合拢时适当的强制装配带来的装配应力并不明显,因而此方向的变形可忽略不计。判定结论:不需要热变形补偿。

4 结束语

本文系统分析了典型的翼身融合无人机机身一体化复材板件成型模具的设计方法,在具体设计实例的基础上,基于ANSYS有限元热分析结果,对模具的热变形补偿条件进行了综合判定,明确指出了模具是否需要进行热变形补偿的设计。

基于ANSYS热变形分析的复材成型模具设计方法,减轻了模具设计对于设计师经验的依赖,降低了模具设计的盲目性,提高了模具设计的精准度和产品成型质量,为此类翼身融合无人机的机身一体化复材制件成型模具的快速设计提供了有价值的参考,对于缩短此类无人机的研发周期、降低研制成本具有重要的技术意义和经济意义。